1.概述

某公司日产500t尿素的新尿素装置,采用的是意大利斯纳姆氨气提工艺。该装置的氨升压泵P-9105A/B,将氨储槽V-9105中的液氨加压供给高压氨泵P-9101A/B,进口压力1.72MPa,出口压力2.3MPa。氨水泵P-9107A/B,将中压氨吸收器E-9111来的54.69%浓氨水送到中压吸收塔C-9101,进口压力1.7MPa,出口压力2.36MPa。这4台泵有相近的工艺特性,在轴封结构上都采用了双端面机械密封。新尿素装置投产后,工程技术人员在消化设备技术性能的基础上,对这4台泵的密封液系统进行了改造,取得了较好的效果。

2.结构分析

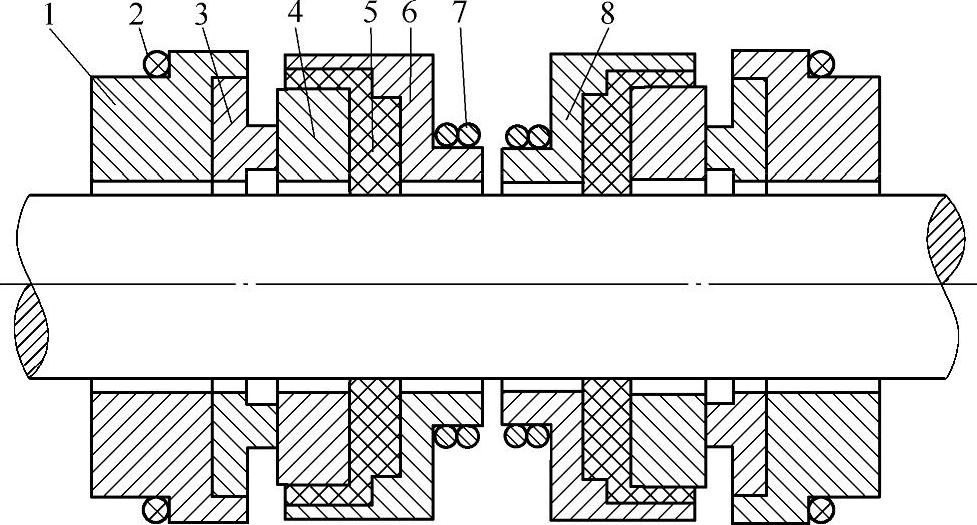

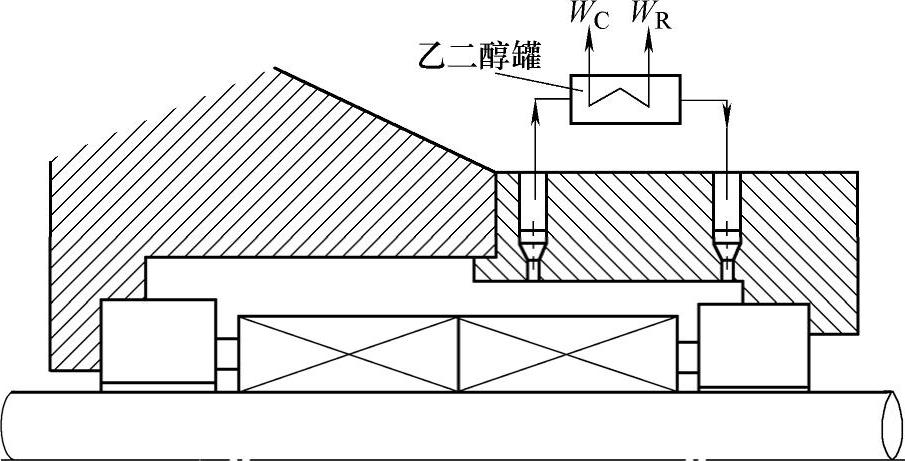

随着国家对安全生产和环境保护越来越重视,双端面机械密封被广泛用于有毒、易挥发、危险的介质,而这4台泵输送的液氨(浓氨水)正具有这样一些化学特性,其简要结构如图3-21所示。双端面机械密封的内侧密封(第一道密封)是主密封,相当于一个单端面内装式密封,其润滑由被密封的液氨提供。密封腔内注满来自密封液罐的液体乙二醇,乙二醇具有与氨不相溶的特性,可以防止氨泄漏后结冰。内侧密封一旦失效,会导致密封腔的压力升高,但同时外侧密封能在维修前起到密封和容纳泄漏液体的作用。密封液罐是一个夹套罐,夹套内有冷却水,密封端面产生的热量又被冷却,使液体在热交换作用下形成自然流动,所以这种密封液系统的双端面机械密封被称为无压双端面机械密封,其密封液系统结构简图如图3-22所示。

图3-21 双端面机械密封结构简图

1—静环座 2—静环密封圈 3—静环 4—动环 5—动环密封圈 6—内侧动环座 7—弹簧 8—外侧动环座

图3-22 密封液系统结构简图

3.存在的问题

原有机械密封的密封液系统结构复杂,检修及操作维护困难。(https://www.xing528.com)

1)由于液氨(浓氨水)具有较强的挥发性,且泵内介质压力高于密封腔压力,属外流式密封,当液氨进入动、静密封面时易挥发,不易形成较好的甚至根本不能形成密封液膜,从而使密封面处于摩擦状态,易使内侧机械密封失效,介质窜入外侧机械密封,氨逐渐进入乙二醇密封液罐内,使罐内液氨浓度升高,温度压力也随着升高,降低冷却效果,从而加速机械密封的损坏。

2)密封液系统设计结构复杂,阀门、管道较多,同时也使得现场的位置拥挤,每次检修机械密封时,在密封液系统拆装上就要耗费很多的时间。

3)密封液罐中的密封液每次检修完后,都需要重新将水和乙二醇按1∶3的比例配制后进行添加,比较麻烦。并且平时在设备的维护过程中还要注意观察密封液罐的液位是否正常,增加了巡检维护的工作量。

4.改造

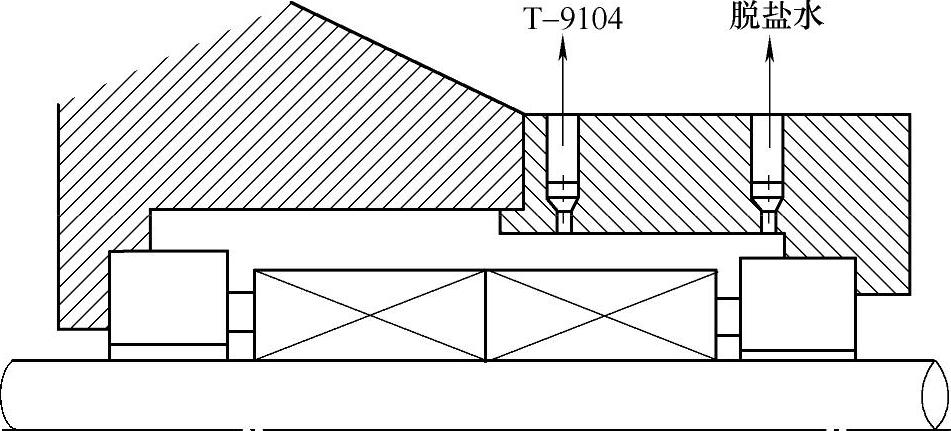

(1)第一步改造 对密封液系统进行改造,直接将乙二醇密封液罐及部分管道拆除,外侧机械密封的密封液进口接到来自界区的脱盐水管上,而出口则直接就地排放到现场。脱盐水压力为0.3MPa,温度40℃左右,实际上即把以前的无压机械密封冲洗改为了有压机械密封冲洗。外侧机械密封的密封面可保证有密封液处于流动状态,有利于带走热量降低温度,而且可以避免泄漏发生后结霜的问题。密封的脱盐水中杂质含量少,保证了密封端面不易受损,另外,脱盐水不含氯离子,为下一步对其进行回收创造了条件。

(2)第二步改造 根据前述的结构分析,内侧机械密封易出现少量的氨漏入外侧机械密封的现象,从而被外侧机械密封密封液带走而直接排到现场,产生一定的氨损失,同时也会造成污染及影响现场生产安全。经过取样分析,密封液出口氨含量为1%左右,每台泵密封液流量控制在1L/min,那么4台泵的氨损失可达2.4L/h。所以,将密封液回水管就近接到每台泵泵体的密闭排放管,通至地下槽T-9104,最终再送到解吸系统对氨进行回收。最初担心会影响解吸系统运行,但通过比较相同装置负荷时的解吸量FI-9703及解吸耗蒸汽量FI-9702,前后并无明显变化,证明不会影响解吸系统的正常运行。改造后,只要机械密封不外漏,即使内侧密封端面泄漏量稍大,也有密闭的回收系统确保机泵安全运行。改造后简图如图3-23所示。

图3-23 改造后简图

虽然双面机械密封结构复杂,但在不改变其基本结构的情况下,对其附属的密封液系统进行了一定的改造,收到了良好的效果,第二次改造后,4台机泵运行平稳,未因机械密封故障检修,保证了生产装置稳定运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。