某化工厂在生产中用来输送乳液聚合物的泵,是日本某公司研制的BLS型离心泵,该泵的主要性能参数;转速1440r/min,功率15kW,流量37m3/h,压力0.35MPa。由于乳液聚合物的自身不稳定性,在输送过程中极易因摩擦、搅拌、剪切等机械物理作用,造成乳液聚合物单体与水分子间的共价键发生断裂,产生破乳现象。破乳析出后发生凝聚,迅速附着在设备上造成严重的堵塞。该泵采用传统的软填料密封形式,当破乳发生后,大量凝聚在软填料表面,造成密封失效,不但导致物料大量泄漏,严重的时候还能造成填料干结、损伤设备;同时还造成大量的密封水漏入介质中,造成工艺控制指标的波动。为此,有必要对此泵的密封形式进行改造。

1.原用轴封结构及存在的问题

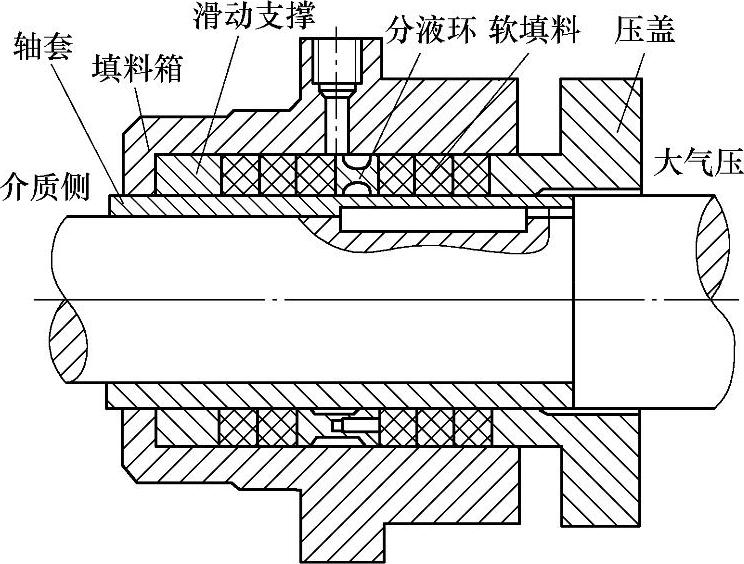

(1)密封结构形式 该泵采用的软填料密封结构形式如图3-14所示。在软填料之间注入压力为0.2~0.5MPa的水,其指导思想是一方面可以阻止介质产生轴向泄漏,另一方面,对软填料密封起冷却作用。

(2)软填料密封存在的问题

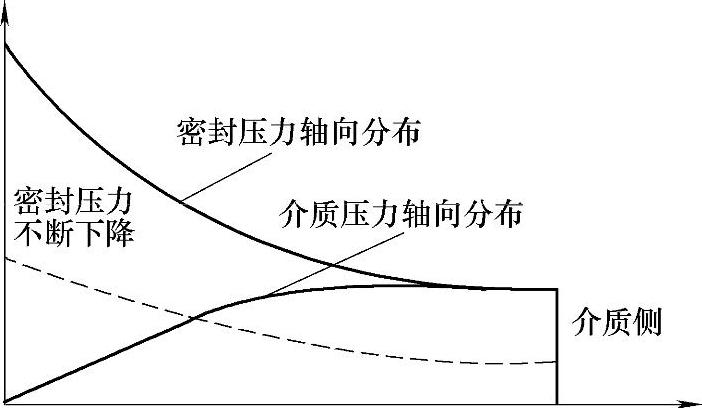

1)大量冷却水进入泵内而影响物料性质和产品质量。图3-15为软填料密封的压力分布。由图3-15可见,决定轴封密封能力的密封压力(填料与轴的径向接触压力)自压盖侧沿轴向迅速下降,在填料箱底部的压力为最小。由于密封填料自身固有的黏弹特性,在工作状态下会出现明显的应力松弛现象,即其密封压力随着时间的持续而不断下降(图3-15中虚线所示),当分液环部位的密封压力小于冷却水的压力时,不可避免地导致大量的冷却水进入泵内,严重影响物料的性质及产品的质量,这也是传统的软填料密封难以避免的现象。

图3-14 软填料密封结构

图3-15 软填料密封的压力分布

2)介质易穿过轴封产生外漏。由于应力松弛使密封压力随着时间的持续而不断下降,当小于输送介质压力时,因冷却水压力存在波动(甚至冷却水完全停止),当其压力小于输送介质压力时,泵送介质必然沿着填料与轴套之间的顶隙产生泄漏,造成大量的介质损耗和环境污染。

3)工作状态不稳定需频繁调整和更换填料。由于密封填料自身的黏弹特性,轴封处于不稳定的工作状态,若要保持轴封正常的密封功能,需不断地通过压紧压盖来维持其有效的密封压力;而由于密封软填料的耐摩擦磨损能力较弱,再加上破乳后,介质大量凝聚在软填料表面,造成填料密封失效。因此不得不经常更换填料,使轴封的维修工作量和费用大大增加。

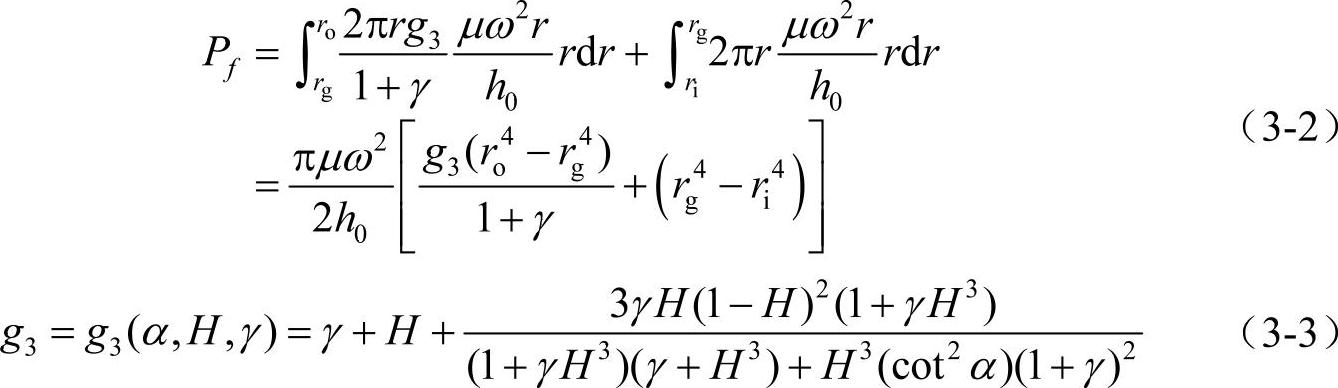

4)摩擦、磨损严重致使能耗量大。由于填料与轴(或轴套)之间的径向接触压力较大,两者的摩擦、磨损都很严重,致使轴封失去工作能力的同时,造成相当可观的能耗。其摩擦功耗Pf可用以下公式计算

式中,ρf是泵送介质压力,ρf=0.5MPa;f是填料与轴的摩擦系数,取f=0.15;k是填料的径向压力系数,取k=0.6;L是填料的轴向高度,L=0.04m;R0是填料箱内径,R0=0.033m;Ri是轴径,且Ri=0.025m;e是幂指数;ω是轴旋转角速度,ω=2π×600/60=62.83rad/s。

把以上数据代入公式3-1,得轴封的摩擦功耗为Pf=2.4kW,而该离心泵功率为15kW。可见,软填料密封的摩擦功耗占泵总能耗的16%。

2.新型非接触式机械密封的结构设计

针对该泵轴封的特点,考虑到液聚合物的介质特性,选用了非接触式机械密封形式来代替填料密封,其设计的指导思想是应该尽量避免乳液聚合物在轴封部位的大量聚积,防止在旋转密封环搅动作用下出现破乳,更不能让乳液聚合物进入密封端面产生自聚物,黏附在密封端面而使密封失效。

(1)非接触式双端面机械密封 非接触式双端面机械密封是轴封最为重要的部件,是实现轴封功能的核心所在。在设计阶段应保证,在任何工况下都能够借助隔离流体(冷却水)阻止输送介质的泄漏,并能在变转速条件下使密封摩擦副始终处于非接触状态。

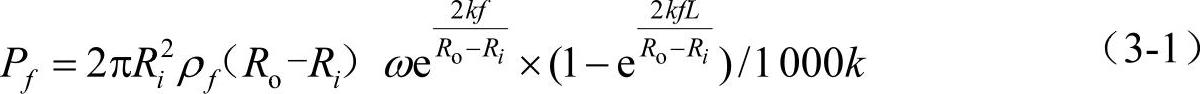

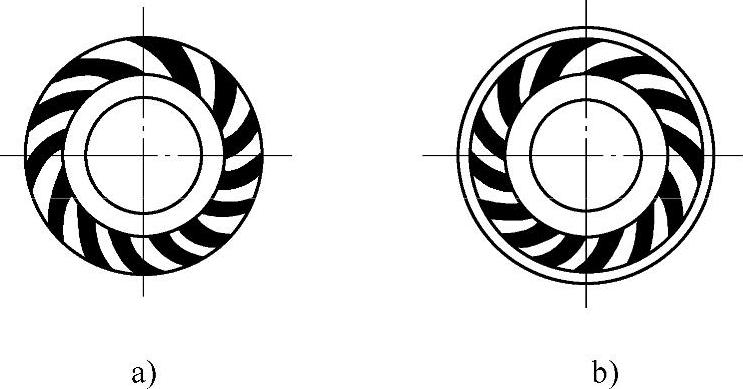

基于上述考虑,采用如图3-16所示的端面结构,内侧密封采用端面为图3-16a所示外径开槽的结构形式,外侧密封采用的端面结构形式如图3-16b所示。其工作原理如下;首先,在两密封之间注入经过滤的洁净水,其压力可以在一定范围内变化;左侧密封在运行状态下把微量的洁净水泵入密封端面之间使其保持分离,微量的洁净水(不超过1L/h)经密封增压后穿过油封进入泵内,对物料性质的影响微乎其微;外侧密封借助端面螺旋槽,把经静环上的数个节流孔进入端面间的洁净水再泵送至上游侧,在实现端面非接触的同时可以防止洁净水向外界泄漏。

图3-16 密封端面结构

a)内侧密封端面结构 b)外侧密封端面结构

(2)介质侧辅助密封 在介质侧端面密封的前端设置一标准水封作为辅助密封,其密封唇部位于介质侧。该辅助密封的作用涉及两个方面;一方面,无论是在正常工艺状态下隔离冷却水的压力大于泵内胶乳的压力,还是非正常工况下隔离冷却水的压力小于泵内胶乳的压力,都可以有效地阻止介质进入轴封部位,避免出现堵挂现象;另一方面,该辅助密封可以对介质侧端面密封的冷却水泵送压力和流量进行动态调节,防止大量的冷却水进入泵内。另外,在正常运行状态下,由于介质侧端面密封的冷却水泵送压力大于泵内介质压力,辅助密封的唇部与轴套可以保持非接触,使用寿命大大提高。该新型的非接触式机械密封装置具有下列技术优势。

1)在任何工况条件下均能实现输送介质的无泄漏。无论是介质压力高于洁净水的压力,还是洁净水的压力高于介质压力,甚至在洁净水中断的特殊情况下,均不会出现输送介质的泄漏,不仅消除了物料损失,而且还实现了安全环保生产的目的。(https://www.xing528.com)

2)避免大量冷却水进入泵内而影响物料性质。由于只有少量的冷却洁净水经内侧端面密封泵送至泵内,其泵入量可以控制在任何情况下都不超过1L/h,对输送物料的品质不会产生影响。

3)轴封适应能力增强,运行稳定可靠。与填料密封和普通的接触式机械密封相比,非接触式机械密封可以允许洁净水的压力在一定范围内变化,在变转速、变压力、泵抽空、时常开停等工况条件下均能保证密封功能,适应能力强,可靠性大大提高。

4)摩擦能耗大大降低,经济效益显著。由于非接触机械密封处于流体摩擦状态,其摩擦能耗显著下降,经济效益得以提高。端面摩擦功耗可以用以下公式计算

式中,μ是端面流体的动力黏度,μ水=8.6×10-4Pa·s;ω是动环的旋转角速度,ω=2π×600/60=62.83rad/s;h0是端面流体膜厚,h0=3μm;γ是螺旋槽周向堰宽与槽宽之比,γ=b2/b1=1;α是螺旋线的螺旋角,α=18.5°;H是端面膜厚与堰区膜厚比,H=h0/h1=1/3;r0是密封环外径,r0=0.0415m;ri是密封环内径,ri=0.0315m;rg是螺旋槽径,rg=0.0345m。

把以上数据代入公式3-2和3-3,得轴封的端面摩擦功耗为Pf=6.28W。

可见,非接触式机械密封的摩擦功耗不到软填料密封能耗的3/1000,可忽略不计。

3.新型机械密封的性能

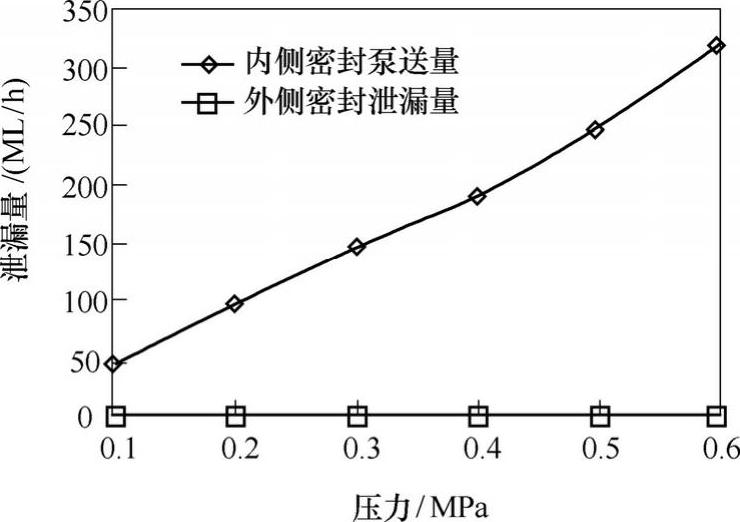

(1)密封性能 图3-17为新型密封在转速为800r/min下的泄漏量实验结果。可见,内侧密封的泵送量随着压力的增大而增加,在隔离水的压力为0.5MPa时,往泵内输送的隔离流体的量不超过350mL/h,可以断言,对介质的影响甚微。而外侧密封的泄漏量始终为零,达到了实际目的。

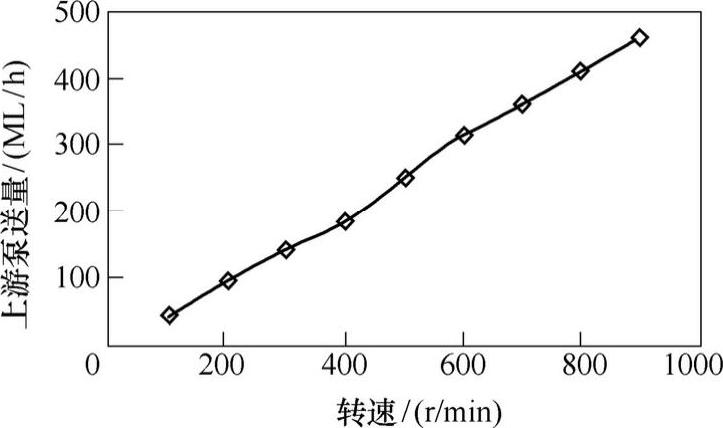

(2)内侧密封泵送能力 如图3-18所示,隔离水的压力为0.5MPa时,内侧密封的泵送量随转速的增加而增大,即其泵送能力逐步提高。另外在转速较低的情况下,也能实现对隔离液体的泵送,证明低速下亦能实现其端面的非接触。

图3-17 非接触式机械密封泄漏量随压力的变化趋势

图3-18 内侧密封上游泵送量随转速的变化趋势

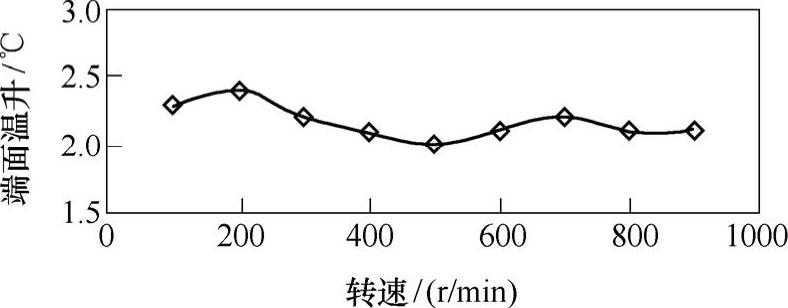

(3)端面温升 端面温升一般认为是指密封端面温度与介质温度的差值,它可用来判断摩擦副是处于接触状态还是处于非接触状态。由于端面温升与摩擦功耗基本上成线性比例关系,即端面温升的大小反映摩擦功耗的高低,而摩擦功耗与摩擦状态是密切相关的。因此,端面温升可以视为密封摩擦副的一个重要的状态参数。

图3-19所示为密封端面温升随转速增加的变化趋势。可见,随转速的增加,其端面温升变化不大,基本上处于非接触状态。

图3-19 外侧密封端面温升随转速的变化趋势

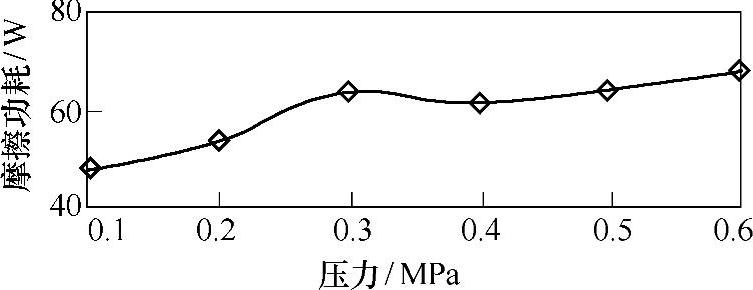

(4)摩擦功耗(见图3-20) 由图3-20可知,双端面非接触式机械密封的摩擦功耗随压力的增大而略有增加,但增加幅度不大,且不超过80W。说明该新型机械密封的节能效果显著,经济效益明显。

图3-20 非接触式机械密封的摩擦功耗随压力的变化趋势

4.新型机械密封的应用

在该泵上安装上新型液膜润滑非接触式机械密封后,运行良好,轴封处没有发生向外泄漏介质的现象,向内漏水的问题也得到了解决,工艺指标完全控制在了标准范围之内。说明所采用的新型轴封可以有效地避免乳液聚合物侵入密封区域,实现介质的零泄漏;同时,由于其自身所具有的良好的工况适应能力等特性,与其他的密封形式相比具有优良的密封性能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。