在石油化工中,对于易燃易爆的危险介质其流体容易汽化,而且有低引火点、低黏度等特征,在机械密封的滑动端面难以维持稳定的流体膜,因流体汽化引起干摩擦,在泵起动时端面易于冻结,发生端面早期磨损。气体分离装置机械密封容易出现问题,处理起来比较困难。目前,国产泵机械密封寿命较短,为此某厂对P4005型泵进行了改造。

1.串联机械密封的优点

由两对单端面密封同向排列在一起的密封是串联机械密封。在串联密封中,隔离流体在两对摩擦副之间,将介质端一对摩擦副与大气端摩擦副隔离,并起润滑、密封、冷却作用。P4005型泵机械密封改造即选择了这种形式。其主要优点如下;

1)抗工艺压力波动能力强。变压器油在密封腔中循环使用,比水的润滑性好,当工艺不稳,机械密封发生轴向窜动时,辅助O形密封圈、V形环可以补偿滑动,由于密封腔内有变压器油润滑,不易损坏,使用寿命长。

2)能防止结水垢。由于不用水作为隔离流体,密封腔中没有水垢卡在密封部位,所以不会引起密封失效。

3)经济效益好。一是串联密封使用寿命长,可以减少备件消耗;二是节能,可以减少水的浪费。泵运行时,使用变压器油进行内循环,浪费小,停泵时也不用排放,而用水则要对外排放,以防止机械密封因水冻结而被冻坏。

4)安全性高,利于环保。在机械密封介质一端发生微量泄漏时,泄漏介质进入串联密封系统油罐中,通过管道排入火炬燃烧,不对现场泄漏。但由于经验不足,串联机械密封第一次在装置中使用时,密封液油不循环,导致密封失效。根据经验,凡是隔离体能正常循环的机械密封,其寿命都很长,因此,如何解决封油的循环问题是整个项目的改造重点。

2.循环系统存在的问题及改造方法

1)机械密封内油压低,封油不能够循环流动,摩擦副的摩擦热量未能被带走,机械密封过热,引起密封失效。

2)循环管路与输送环效率不一致,致使流量不匹配,严重限制了封油的循环。

3)提高串联密封螺旋的输送压力,采用最佳尺寸,设计新的输送环。

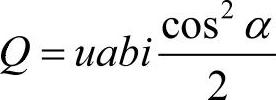

螺旋槽内的液体是依靠黏性产生的剪切力(又称泵送流量)流动的,泵送流量为

(https://www.xing528.com)

(https://www.xing528.com)

式中,Q是泵送流量(m3/s);u是螺纹周速(m/s);a是齿高(m);b是槽宽(m);i是螺纹头数;α是螺旋角(°)。

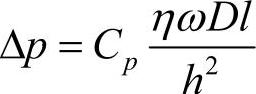

从上式可以看出,增大螺旋齿高、槽宽和螺纹头数有利于提高泵送流量。串联密封中隔离流体的合适压力为0.1~0.3MPa。目前气泵串联密封中隔离液的压力未达到该压力,为此,应提高密封中的液体压力。根据泵送流量与沿螺旋槽和跨越螺旋槽的泄漏流量之和相等可得,无泄漏条件螺旋密封的压力为

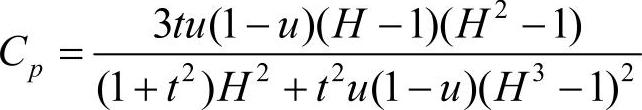

式中,Δp是压力(Pa);η是密封液黏度(Pa·s);ω是角速度(rad/s);Cp是压力系数;D是螺旋直径(m);h为螺旋齿顶间隙(m);l为被密封液浸润了的螺旋段长度(m)。

式中,t是螺旋角正切函数,t=tanα,α是螺旋角(°);u是螺旋相对槽宽,u=b/s;b是螺旋槽宽(m);s是螺距(m);H是螺旋相对槽深,H=(h+a)/h,h是齿顶间隙(m),a是槽深(m)。为优化螺旋密封几何参数,取a/b=0.8,h/a=0.32,s/b=1.635,a=14.5。

根据上式可知,增加螺旋长度和螺旋直径可提高螺旋的泵送压力。因此,根据实际情况,将螺旋长度、齿高、槽宽、螺旋直径分别增大,从而可保证有足够的泵送能力。

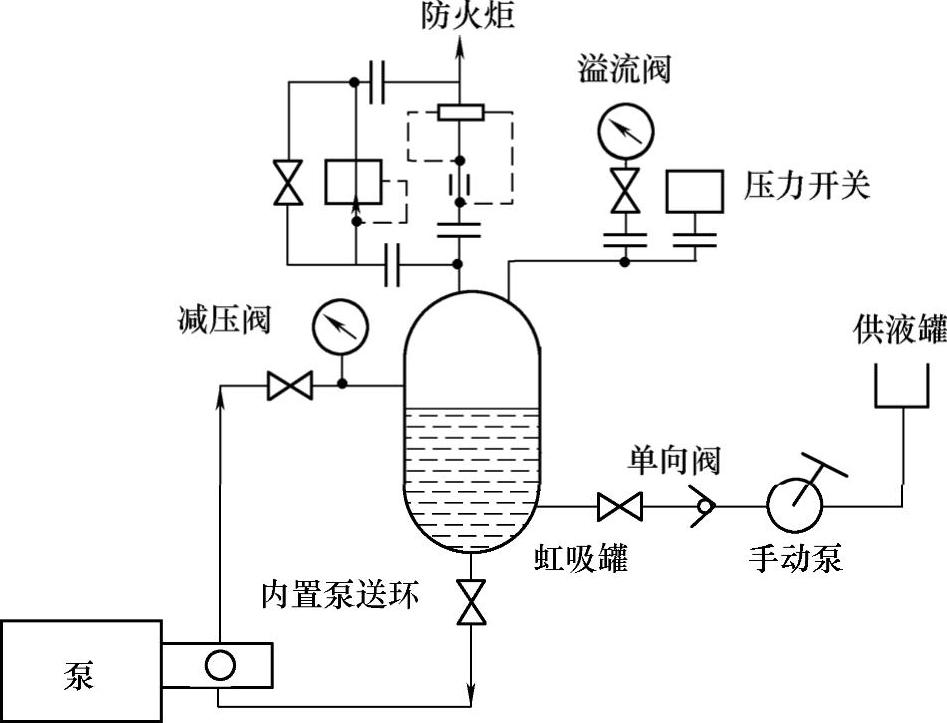

另外,将压盖上的封油出、入口管径适当增大,并将压盖封油入口与盖上封油入口对中,能够保证封油顺畅流回封油腔,同时根据泵的旋向,在封油出口处开切向孔,促使封油进行循环。最后,根据现场实际情况在贮罐上安装溢流阀、减压阀和压力开关,对密封泄漏实施控制。当密封发生微量泄漏时,从介质端密封微量泄漏汽化的气体,经密封油进入贮罐顶部溢流阀孔安全地排放到火炬,泵可继续正常运行。当密封发生过量泄漏时,大量泄漏汽化的气体使贮罐内的压力升高,这时管线上的压力开关发出警报使操作人员立即做好停泵工作,与此同时,溢流阀关闭,气体经旁路管线上的减压阀排放至火炬。压力开关的整定值设定为0.3MPa,另外,在虹吸罐上加单向阀、手动泵等,方便加油操作(见图3-7)。

图3-7 改进方案

在改造后的泵上,机械密封运转正常,封油循环平稳,运行四个月密封无泄漏,达到了预期的效果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。