1.概述

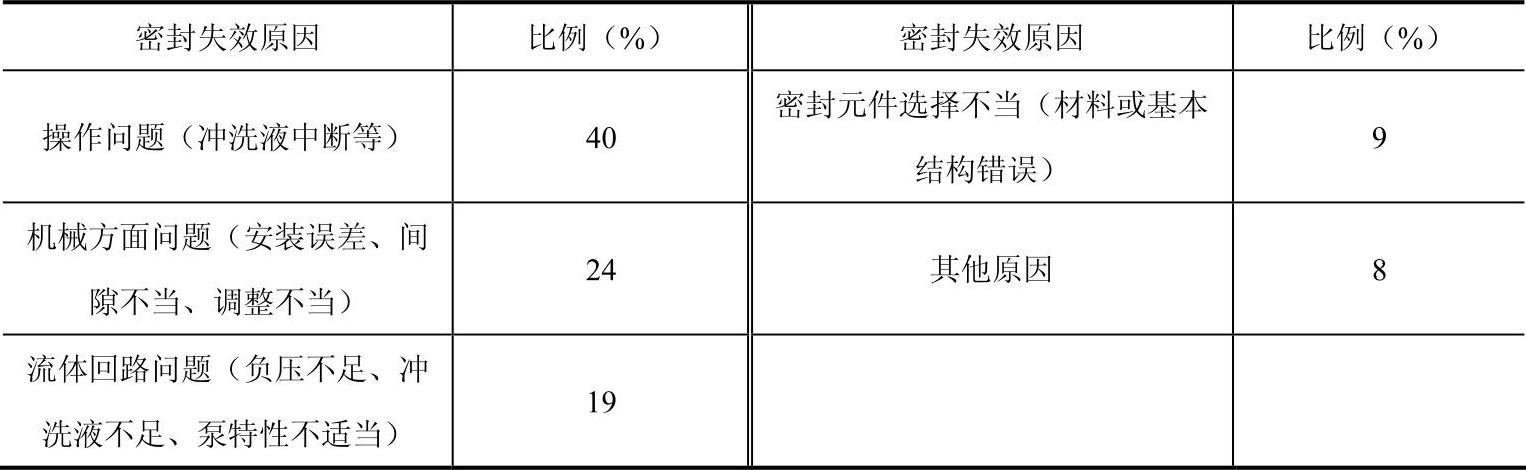

密封技术决定着机器设备的安全性、可靠性和耐久性。据统计,转动设备的故障中,因机械密封泄漏而停机的约占维修设备总量的50%。美国有关机构曾对泵类机械进行过数年调查,密封失效的原因及其所占比例见表3-1。

表3-1 密封失效原因及其所占比例

从设备维修经验来看,泵类设备故障最多的是热油泵、轻烃泵,而密封失效为其主要问题。因此,加强对这两类机械密封失效机理的研究,对降低机泵的故障率,延长运行周期,节能增效,安全环保有着十分重要的意义。

在机泵运行过程中,摩擦和搅拌产生的热量会使机械密封温度升高,加之介质的影响,就会出现密封面间介质的汽化、密封环变形、热磨损,甚至出现热裂。有的介质在温度变化时会加剧固化、聚合、结晶、溶解、结焦和腐蚀。分析机械密封故障时,要对其整个过程,包括拆卸前的泄漏状态、泄漏量,拆卸中的检查、密封部件检测等进行深入的研究,找到机械密封的泄漏点及其原因。

2.轻烃泵

轻烃泵主要指输送介质是C2(乙烯、乙烷)、C3(丙烯、丙烷)、C4(丁烯、丁烷)的泵。由于沸点低,轻烃在常温常压下会迅速汽化,产生结冰现象,使密封失效。汽化还会使泵产生压力波动,出现抽空现象,有时会由于汽化结冰而使动静摩擦副工作面磨损而产生泄漏,可用蒸汽带加热使冰溶化,摩擦复位。

举例;某重油催化装置所用的几台高速泵由温州嘉利特泵业有限公司生产,其机械密封采用的是SE04AA02A型,出现了多次泄漏,主要现象是在运行中出现间断性的密封面打开,介质外泄,密封失效。对密封进行校核,原密封的载荷系数

K=(d12-Db2)/(d12-d22)=(392-352)/(392-342)=0.81

分析认为工艺发生了变化,介质组分也有所变化,载荷系数偏小。将石墨环尺寸d1由39mm改为40mm,d2由34mm改为34.8mm(https://www.xing528.com)

K=(d12-Db2)/(d12-d22)=(402-352)/(402-34.82)=0.96

改动后密封使用效果很好。

3.热油泵

介质在200℃以上的热油泵,动密封环多采用镶嵌WC环,在高温介质中,由于WC环与不锈钢环座的热膨胀系数不同而经常会出现密封泄漏。

某台150YⅡ150B的高温蜡油泵,检修后试车,出现密封泄漏且泄漏量稳定的现象,拆检两次均未能找到泄漏原因。在第3次拆检时,WC环与环座组装为过盈配合,而高温下因环与环座的膨胀系数不同,过盈配合成为间隙配合,从而使WC环松脱导致密封失效。更换硬质合金整体环后,没有再出现类似问题。

4.重油催化车间泵

该泵型号为EMC40×5,由大连深蓝泵业有限公司生产,密封形式;博格曼H7N−45。此泵的介质是碱液,有一段时间经常泄漏,拆下后发现碳环被碱腐蚀软化,辅助密封圈老化,密封失效(石墨环材质是普通石墨、密封圈材质是丁腈橡胶)。向厂家提供介质参数后,对密封的材质重新选择,改用碳化硅环,密封圈改用硅橡胶,密封效果明显提高。但碱液易结晶,所以还是不能长周期运行,因而,选用波纹管密封,泄漏明显减少。

5.重油催化车间气体分离罐区的送料泵

该泵型号;65Y50×12,为某公司乙烯化工二厂输送轻烃原料,泵间歇运转。一段时间内泵前密封经常泄漏,前轴承箱振动大于后端。密封拆下后检查发现,硬环的摩擦痕迹比石墨环的工作面宽。造成这种现象的原因一是对中不好,二是轴弯曲,三是振动。对泵进行解体检查发现,叶轮口环、壳体口环发生磨损,其配合间隙达2mm,级间小套间隙也约为2mm,且联轴器对中高低差0.7mm。对叶轮、级间小套全部更换,找到联轴器同轴度标准后,经试车运行效果良好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。