下面列举某风力发电机组的状态监测及故障诊断实例:

1.轴承故障诊断

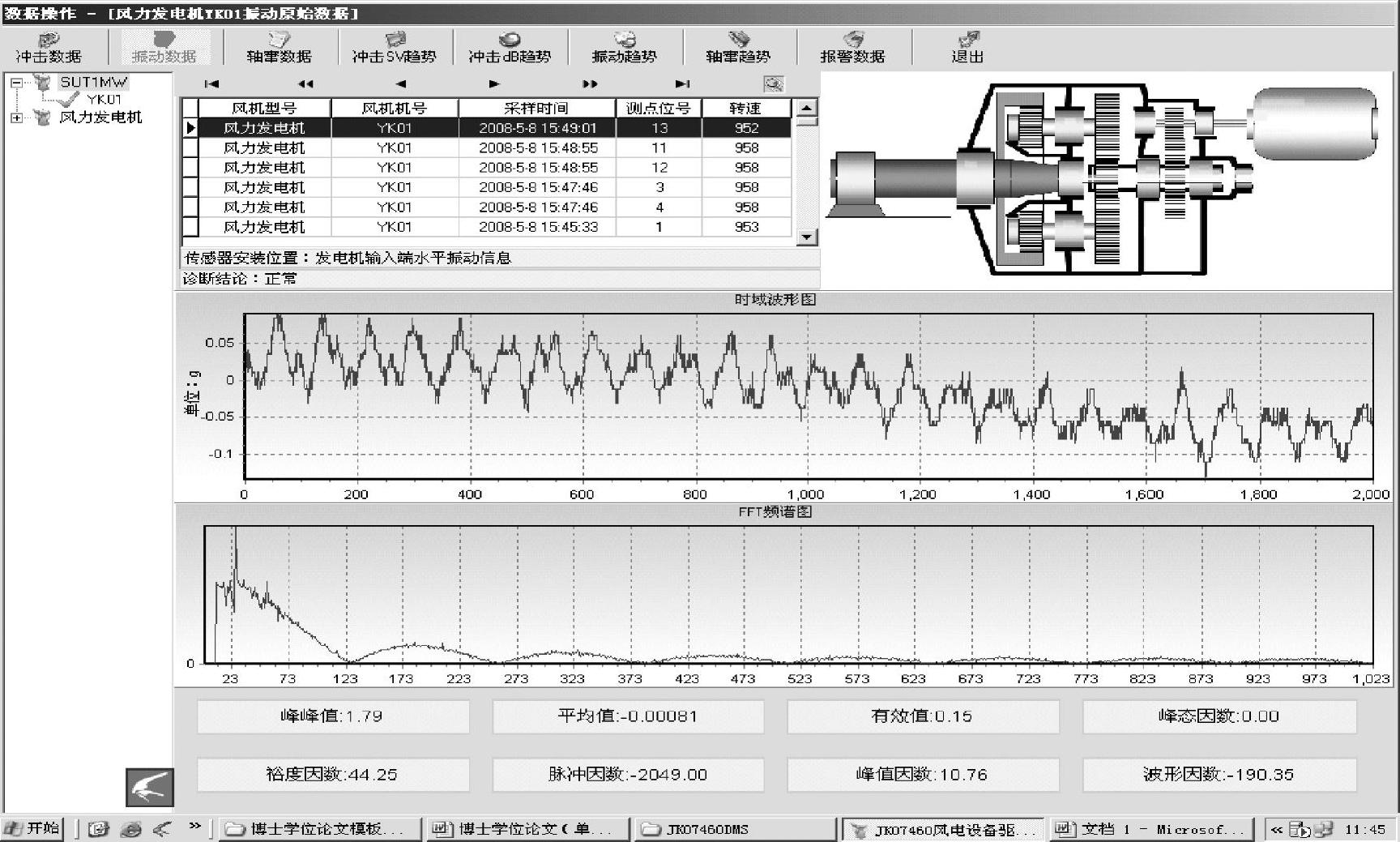

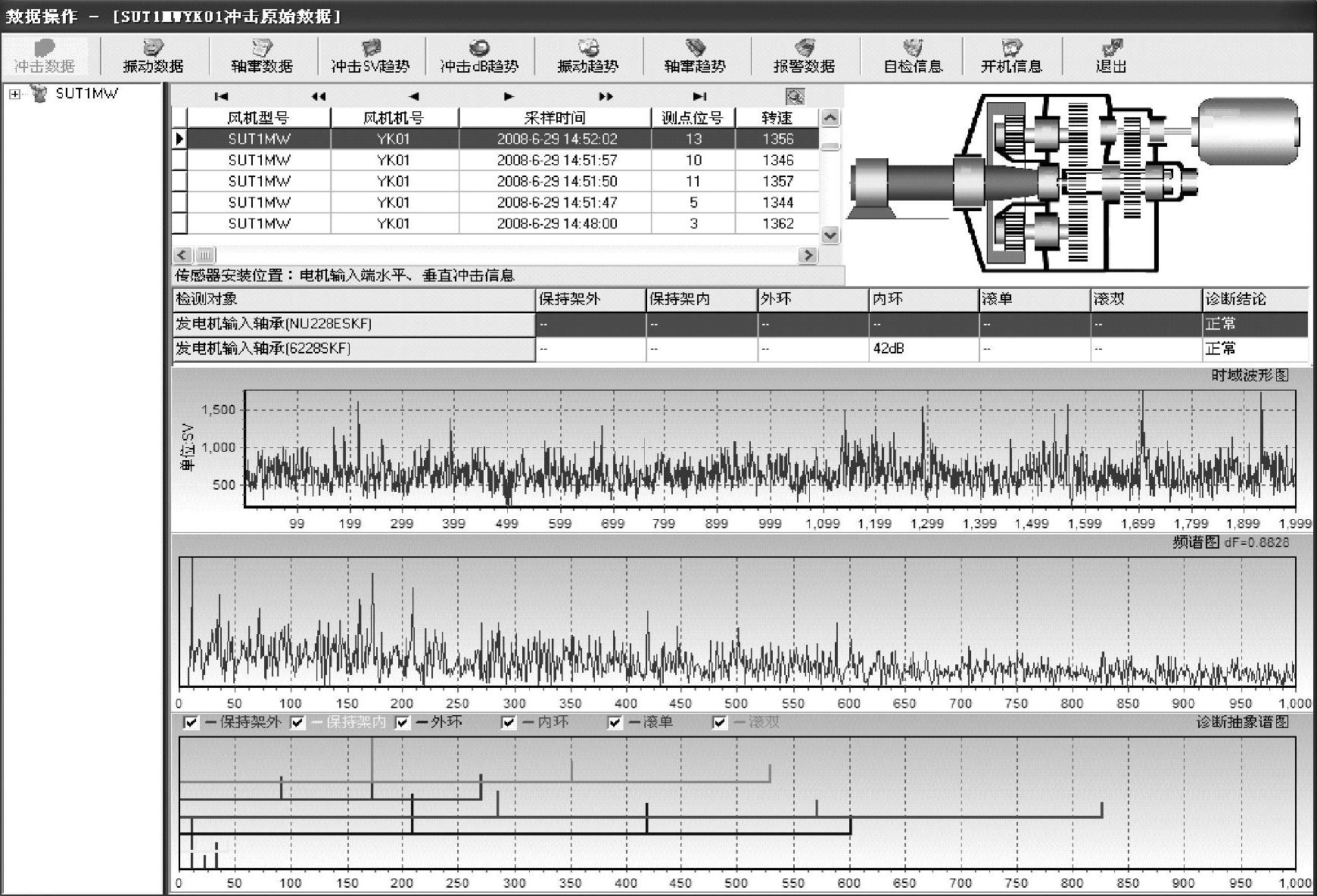

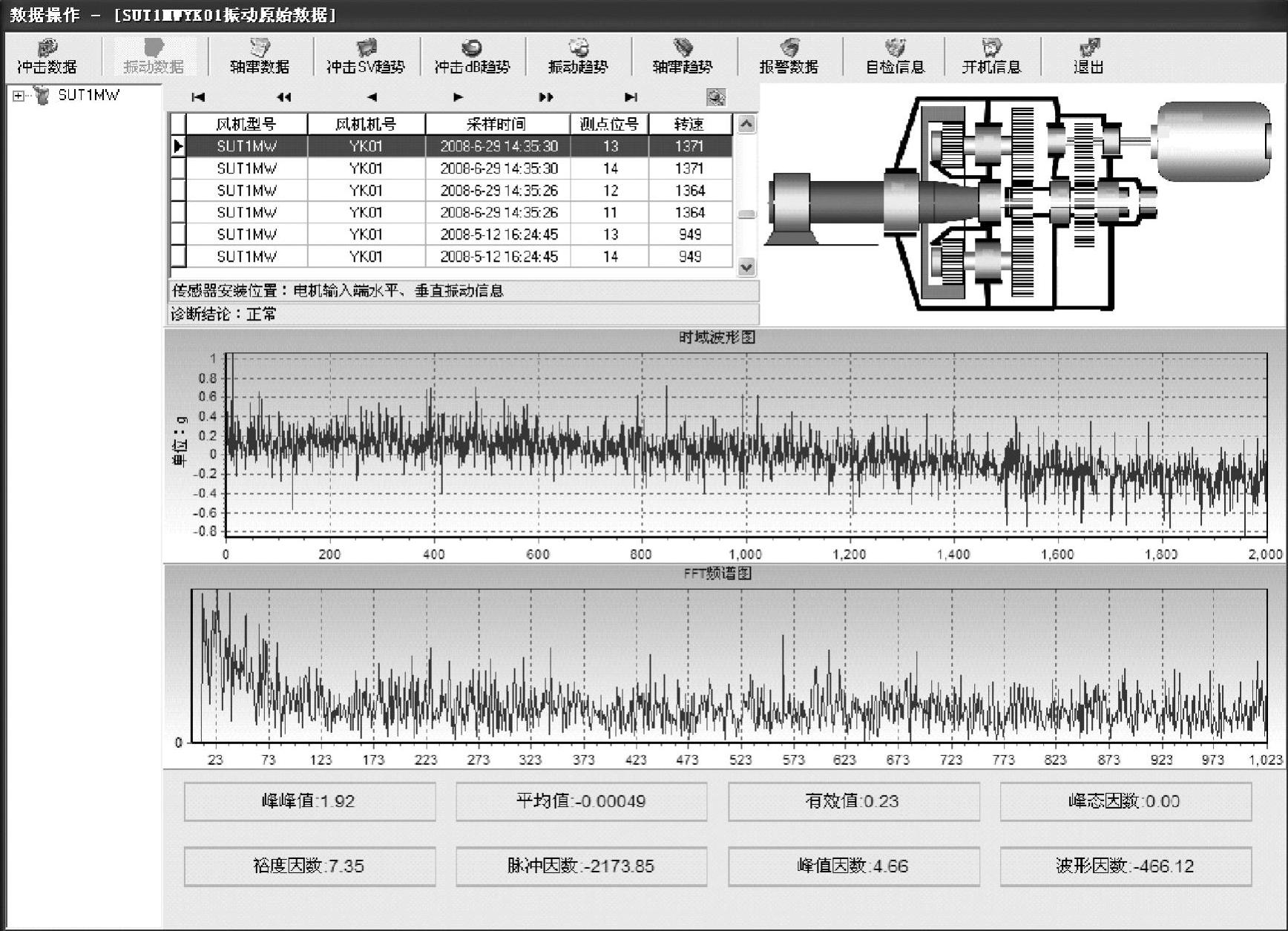

某状态监测系统报13测点(发电机输入端轴承)轴承外环预警,滚子圆周一级预警(图11-20、图11-21分别显示该测点的冲击信息和振动信息)。产生此问题的原因主要有发电机轴与齿轮箱输出轴存在不对中、轴承润滑不良;于是维修人员上机调整对中,并给轴承增加润滑脂,之后,13测点的运行情况有所改善(图11-22、图11-23分别显示该测点的冲击信息和振动信息)。滚子冲击从53dB降低到44dB,尚可运行。但振动的常规指标并无明显改善,这也说明识别轴承故障,冲击比振动更为鲜明。

图11-20 13测点冲击频谱(5月8日)

2.齿轮箱轴向

风力发电机组的传动链与机舱底盘有一个5°的倾角,机组在运行过程中齿轮箱在惯性力的作用下会产生轴向位移,如果轴向位移超过极限,会造成联轴器膜片轴向变形量加大,降低联轴器寿命;还将使主轴与齿轮箱体之间的连接松动,风轮转速不能有效地传到齿轮箱输入轴上,从而降低发电效率。

风力发电机组的传动链合理的轴向位移量应包括:主轴轴承的轴向间隙、主轴齿轮箱系统摆动产生的轴向位移、齿轮箱高速轴轴承的轴向间隙、齿轮箱高速轴受热膨胀产生的轴向位移和机舱后底盘的挠度引起的轴向位移。

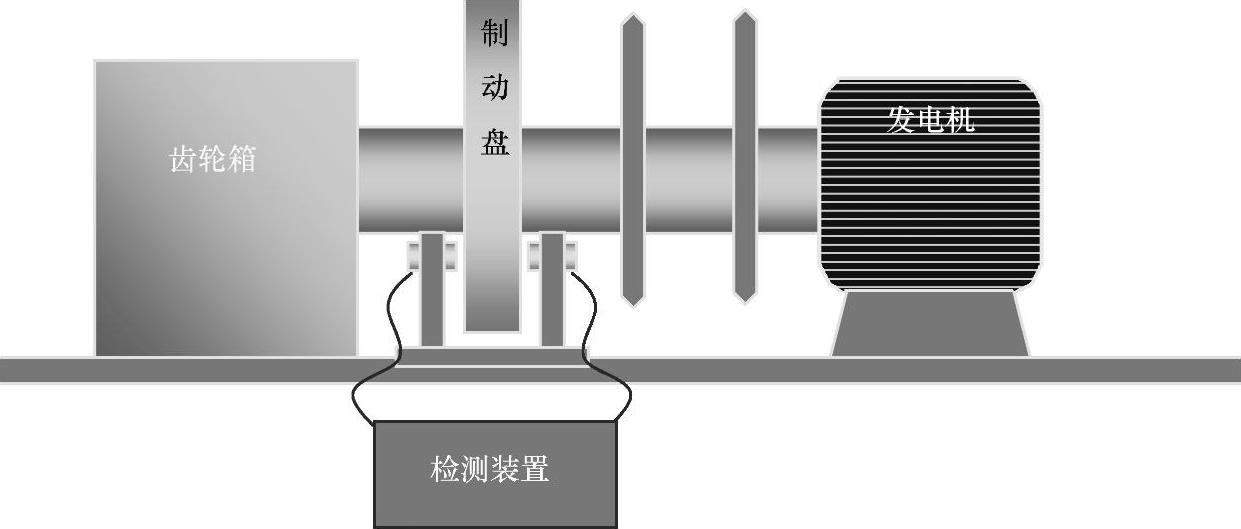

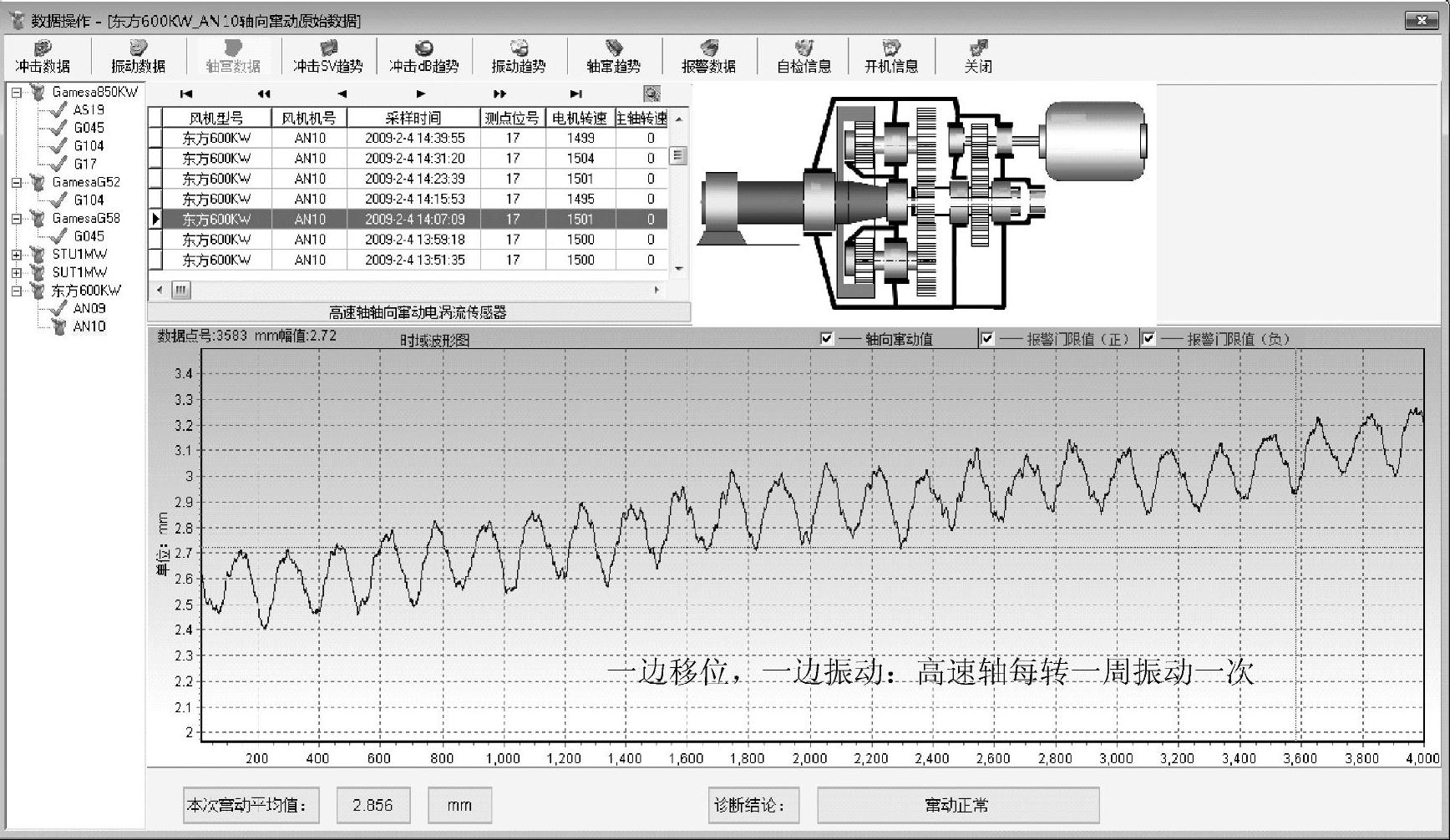

如图11-24所示,通过检测制动盘的轴向位移来检测齿轮箱输出轴位移,使用两个电涡流传感器安装在制动盘两侧,安装方向与输出轴轴向平行,传感器头平面与制动盘的间距为6mm。实现轴向窜动检测的同时还能实现制动盘厚度检测。

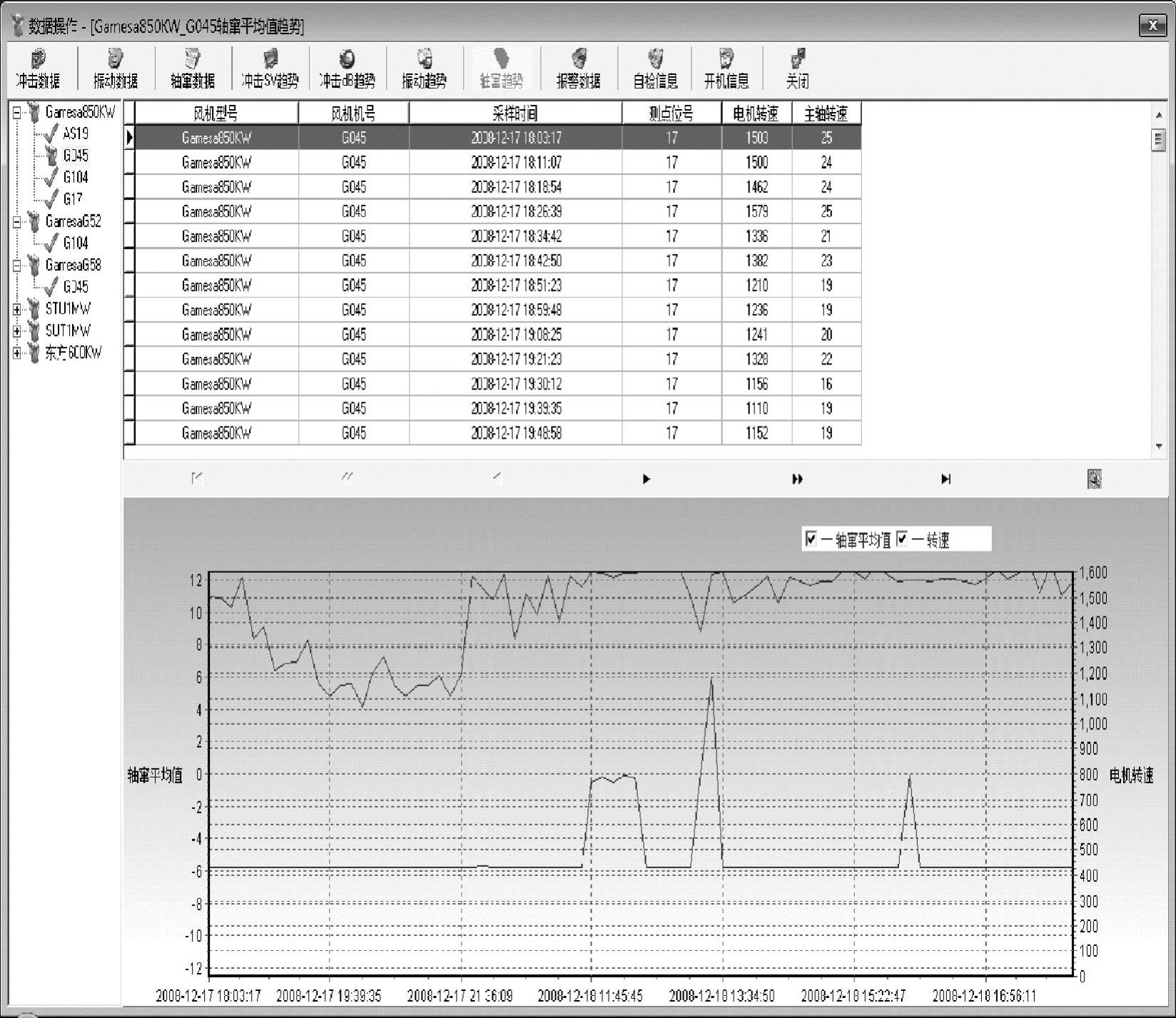

从图11-25中可以看到齿轮箱输出端的高速轴在机组工作过程中一边振动一边位移,并且高速轴每转一周就振动一次。其中在一个周期(高速轴转动周期)中振动波形的峰峰值表示由于齿轮箱高速轴的挠曲引起的轴向位移量;各个周期中振动波形的均值的变化值表示风力发电机组传动链的轴向窜动量,当这个值大于合理的轴向位移量时就表明有故障产生,可能是主轴承座松动,或主轴与齿轮箱的连接处松动,或齿轮箱高速轴轴向窜动。图11-26所示为齿轮箱高速轴轴向窜动的趋势,从趋势图中可以了解齿轮箱轴向窜动的全过程。为机组维护人员完成齿轮箱轴向位置的调整提供依据。

图11-21 13测点振动频谱(5月8日)

(https://www.xing528.com)

(https://www.xing528.com)

图11-22 13测点冲击频谱(6月29日)

图11-23 13测点振动频谱(6月29日)

图11-24 电涡流传感器

目前,市场上主要的风力发电机组在线监测产品有美国Bently Nevada Corporation(BNC)的产品Trendmaster Pro(风力发电机组传动链的状态监测系统),用System 1 DAQ软件对采集的数据进行分析,方法为时域分析、频域分析、包络分析;德国普鲁夫公司(pruftechnik)的智能型状态监测与诊断仪VIBROWEB®XP、VIBXPERT(风力发电机组传动链的状态监测系统),用ILEARN VIBRATION软件对采集的数据进行分析,方法为包络分析、阶次分析、倒谱分析;SKF公司MasCon系列(风力发电机组传动链的状态监测系统),应用ProCon软件对采集的数据进行分析,方法为时域分析、FFT分析、包络分析;新西兰的况得实(Commtest)的产品turningpointTM,采用专业的振动分析软件Ascent®来进行使用;德国flender公司的Winergy AG子公司应用FLENDER Service GmbH状态监测系统,持续地检验风力发电机组中各个传动元件的运行情况,在世界范围内提供服务的服务部门不仅负责状态监测系统的安装,而且承担传动系统的维护和保养。北京唐智科技发展有限公司的JK10460风力发电机组在线故障诊断系统已形成产品投放到市场,该产品采用共振解调技术实现故障的诊断。

图11-25 轴向窜动数据

以上产品有的采取在线状态监测和人工分析相结合的方式,即监测风力发电机组的振动、冲击、温度等物理量,并结合风力发电机组的输出功率、风速等信息,设定振动报警的阀值。一旦报警后,则依据软件提供的各种分析方法(如频域中的包络分析、倒谱分析;时域中的峭度分析、波形因素分析、振平分析等),人工分析数据,确定故障部件、部位及故障程度;或人工定期分析各风力发电机组数据,以发现存在的故障隐患。此方式要求有专业的数据分析人员,对人员能力要求较高,且数据分析人员工作量大,可能出现人为失误。目前,大部分在线状态监测与故障诊断厂家采用此方式。有的采取在线状态监测与智能故障诊断专家系统相结合的方式,即监测风力发电机组的冲击、振动、温度等物理量,并传递到安装有智能故障诊断专家系统(各种分析方法和判据已软件实现)的后台服务器中,软件实时分析数据,对于有故障的部件进行报警,且自动定位故障部件、部位及故障程度。对于某些疑难杂症,辅以人工分析加以确认。此方式大大降低了人员的劳动强度,提高了劳动效率,并减少了人为失误。目前,唐智科技风力发电机组在线状态监测与故障诊断产品采用了此方式。

图11-26 轴向窜动趋势

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。