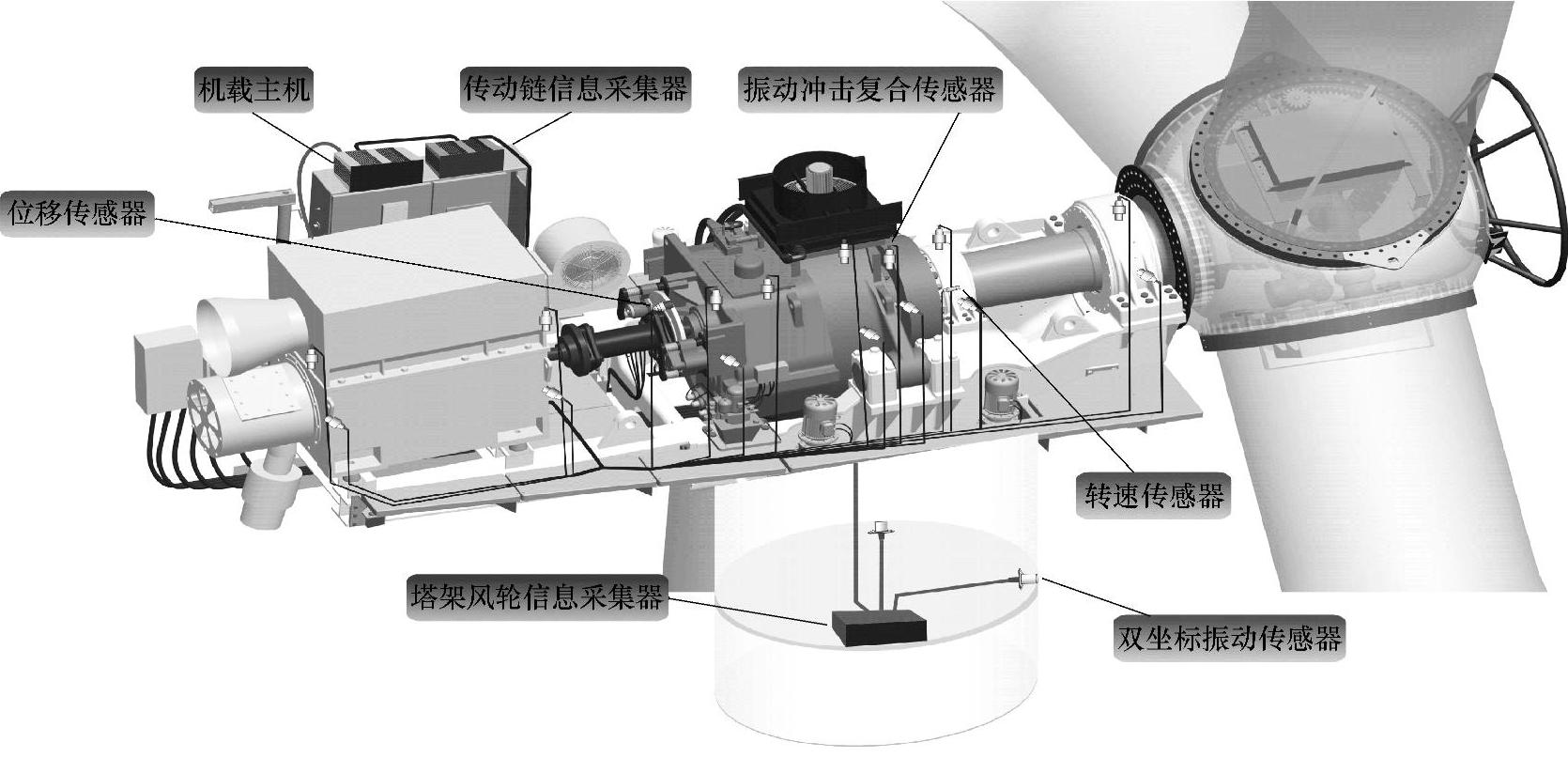

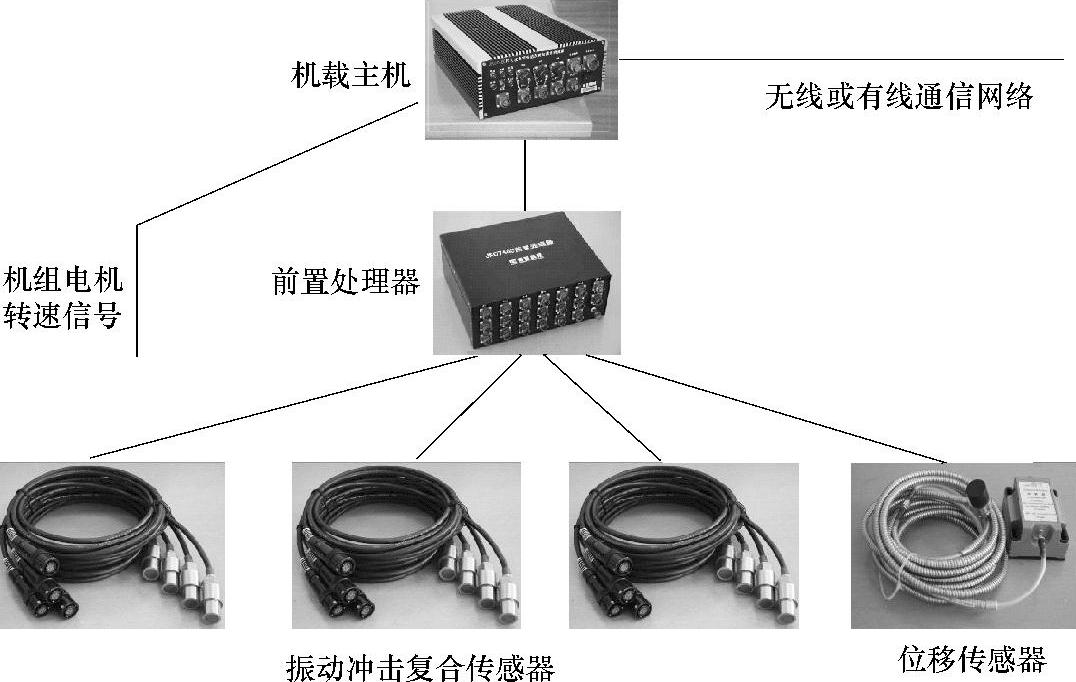

这里结合某双馈式风力发电机组的在线监测系统来介绍监测系统的结构设计。风力发电机组诊断系统的机载设备安装在风机机舱与塔筒内,由传感器、前置处理器(传动链信息采集器、塔架和风轮信息采集器)、机载主机、传输网络、监控终端和故障专家诊断系统组成。各部分在风力发电机组上的安装示意图如图11-8所示,图11-9所示为机载诊断设备构成示意图。

在线监测及故障诊断系统工作环境条件:

工作温度范围:-25~75℃;存储温度范围:-40~85℃;相对湿度:5%~98%;防护等级:IP65。

图11-8 机载设备的安装

图11-9 机载诊断设备的构成

主机和传动链信息采集器安装在机舱内部的电气柜上,塔架叶轮信息采集器安装在偏航平台,安装时根据现场条件确定固定方式。

在风力发电机组传动系统的外部轴承座上安装16个振动冲击复合传感器2个电涡流位移传感器,监测传动系统振动信息、冲击故障信息和轴向位移信息;塔架叶轮子系统中有两个双坐标振动传感器,分别安装在偏航平台上的正东和正北两个方向。用于敏感塔筒晃动、塔筒裂纹、紧固螺栓松动以及叶片重大破损等信息。

图11-10 复合传感器

1.复合传感器的应用

为了准确提取故障冲击信息,采用振动冲击复合传感器布置在尽可能靠近理想测点的地方。复合传感器由温度敏感器件、振动冲击敏感器件、电子调理器、传感器壳体及传输导线组成。温度敏感器件安装在传感器螺钉头部,以保证可靠检测内部温度;振动冲击波通过螺钉传到“振动冲击敏感器件”,所测量到的信号经过“电子调理器”处理,通过电缆输出到“接线盒”。将复合传感器的二阶谐振体的谐振频率设计为远高于机械常规振动的频率,在低于此频率若干分之一的频带内,传感器以该频带的平坦的频率响应段来敏感常规振动,而以较高品质因数的谐振峰对冲击作响应实现广义共振变换,图11-10所示为“复合传感器”的原理结构及其安装方式。

振动冲击复合传感器具有两种型号:JKYD22-CH-2.0A型和JKYD22-CH-2.0B型,其振动灵敏度不同,具体技术参数见表11-3。

表11-3 传感器技术参数表

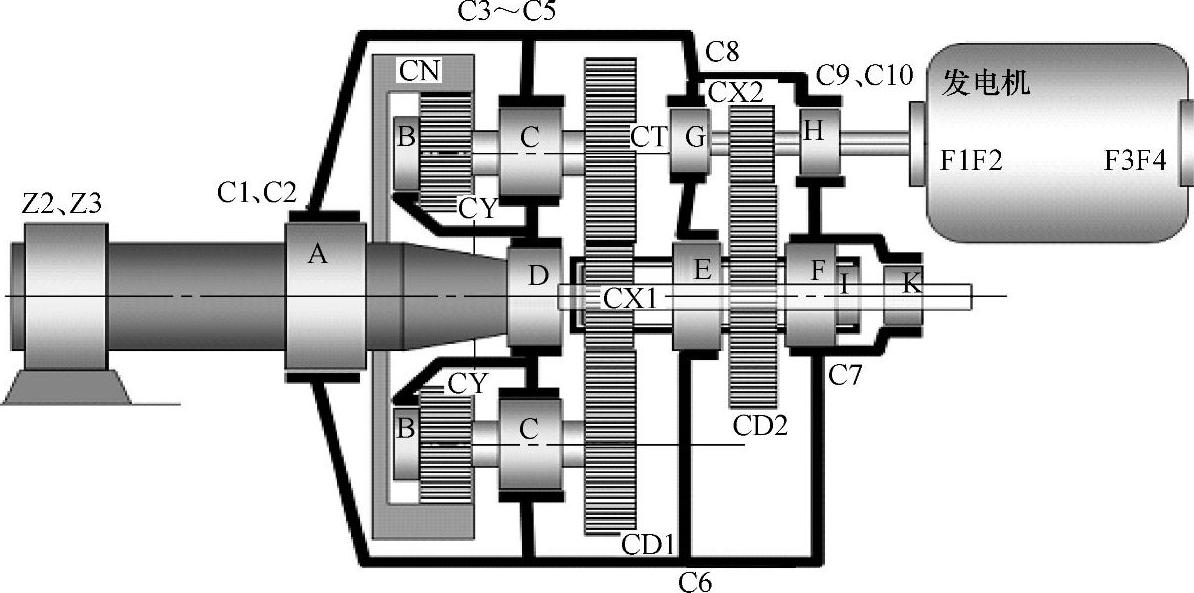

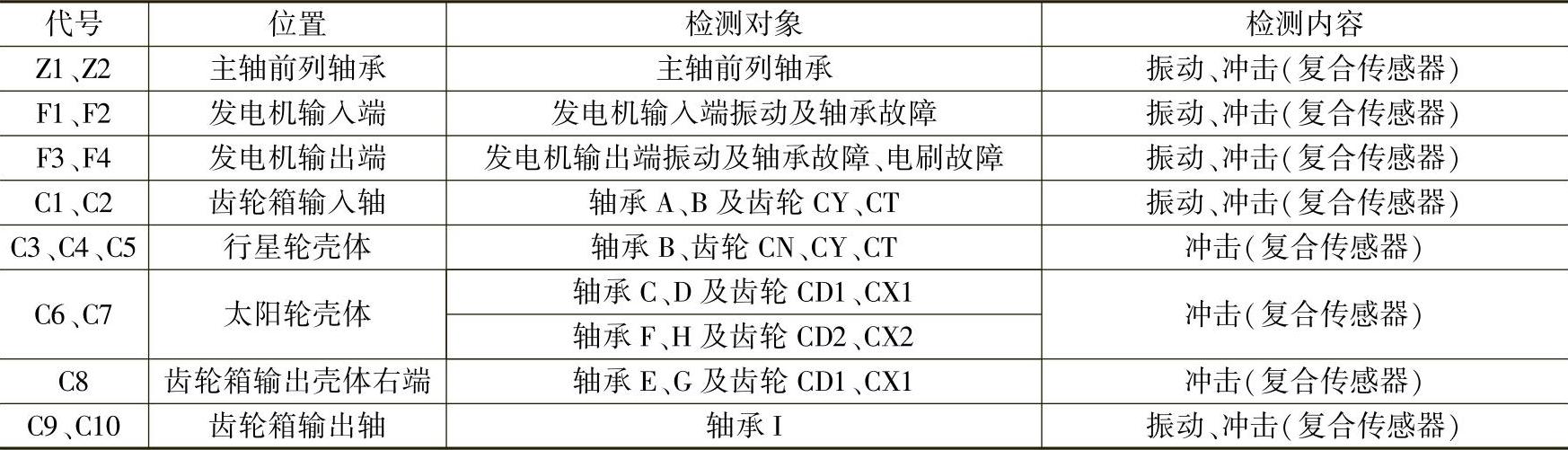

图11-11所示为传感器在风力发电机组传动系统上的布置示意图,与表11-4中Z1、Z2、C1~C10、F1、F2对应。它们的布点位置以就近为原则,传感器的安装方式选择用磁铁吸附连接,以便在保证不破坏设备的前提下准确采集数据。齿轮箱输入轴位置安装两个传感器C1、C2,监测轴承A、轴承B、行星轮和太阳轮以及齿轮箱输入端的垂直水平振动;齿轮箱行星轮壳体外安装3个传感器C3~C5,120度分布,监测3个行星轮的轴承B和行星轮系;太阳轮壳体外安装两个传感器C6、C7,C6安装在齿轮箱下方无空洞筋板处,监测轴承C、轴承D、一级传动的大齿轮和小齿轮,C7监测轴承F、轴承H、二级传动的大齿轮和小齿轮;太阳轮壳体后端位置安装一个传感器C8,监测轴承E、轴承G、一级传动的大齿轮和小齿轮;输出轴箱位置安装两个传感器C9、C10,要求在垂直和水平位置分别安装一个传感器,监测轴承I和齿轮箱输出端的垂直、水平振动。

诊断设备监测的是1MW风力发电机组,该机组机械传动部件转频范围为0.33~30Hz。因此,选用的振动冲击复合传感器振动监测频率范围有0.2~20Hz和0.2Hz~1kHz两种。冲击监测范围为100~10000Sv,冲击监测频率范围为5~25kHz。

表11-11 传感器布置示意图

表11-4 传感器布点

图11-12 前置处理器结构

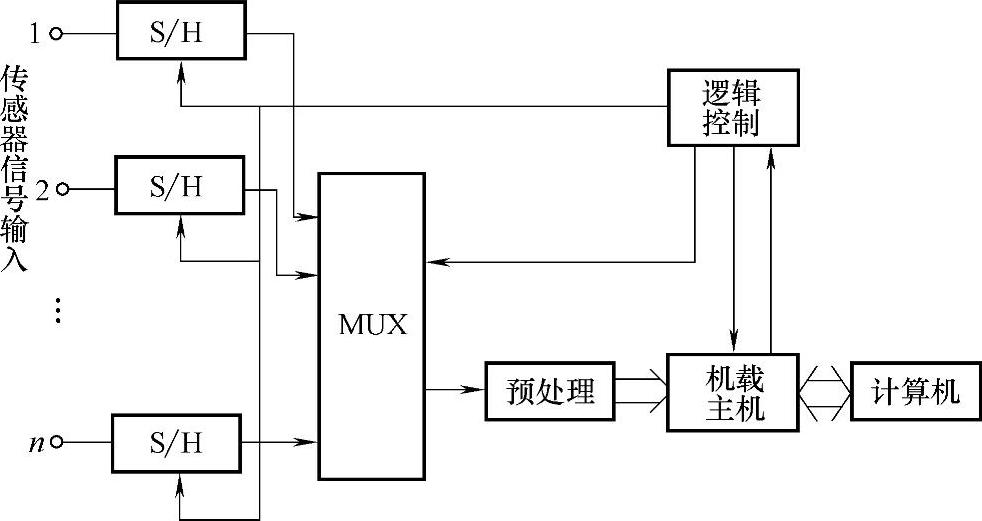

2.前置处理器(数据采集器)

在风力发电机组机舱内安装前置处理器,接收传感器的模拟信息,进行切换、抗干扰处理,并将模拟信息通过处理器与机载主机之间的总线电缆传输到机载主机。图11-12所示为前置处理器结构,其中传感器采集的信号经过多路采样保持电路(S/H)接入多路模拟开关(MUX),经过预处理模块的抗干扰处理后的模拟信息送给机载主机。

技术参数:工作电源DC12V±5%;振动冲击复合传感器接口数量16个;位移传感器接口数量1个;通信接口RS485;外形尺寸280mm×259mm×109mm。

3.机载主机

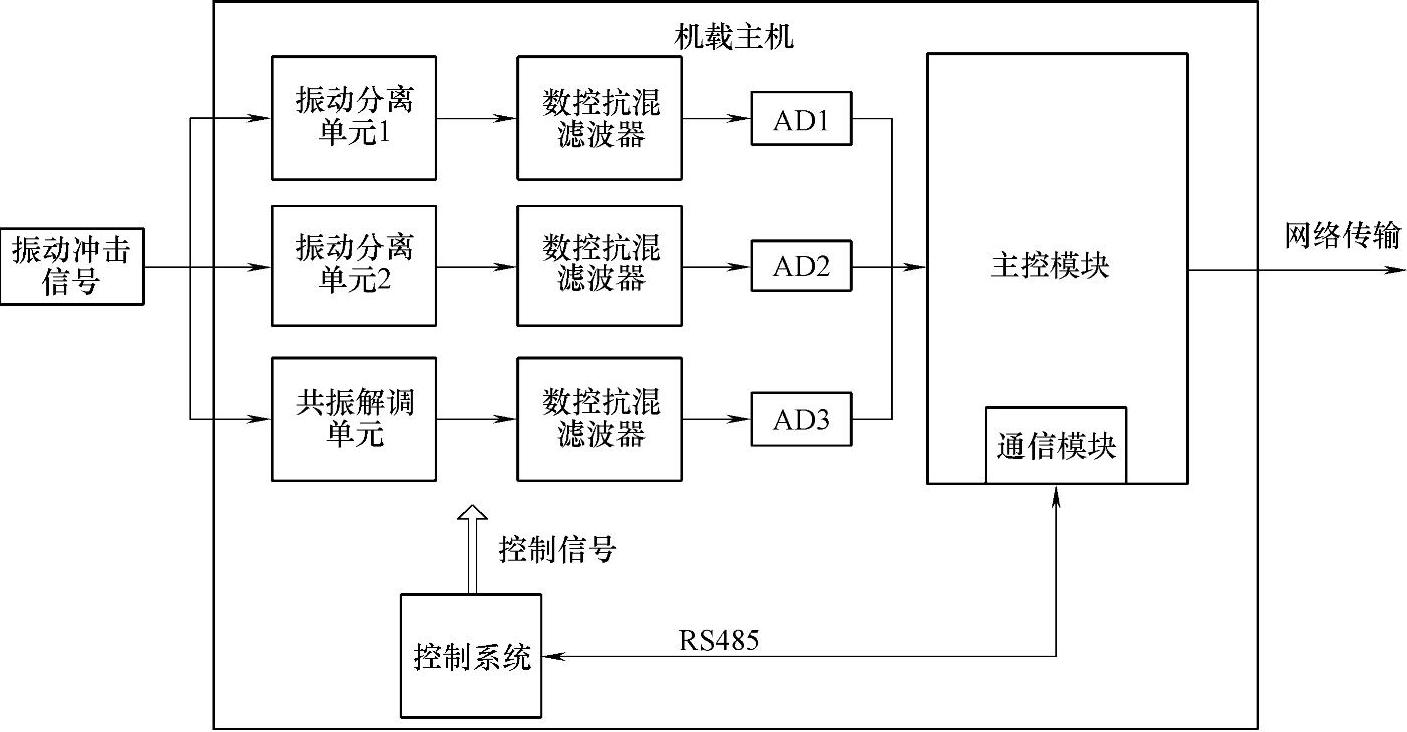

(1)机载主机的结构

机载主机安装在风力发电机机舱内,机载主机由电源转换模块、PC104-CPU模块、USB—A-D模块、振动与共振解调信息处理模块、转速采集与逻辑控制模块、启动与系统自检模块、各种数据接口和机载数据采集与控制软件组成。机载主机结构框图如图11-13所示。

图11-13 机械主机结构框图

(2)机载主机的功能

机载主机的功能是对前置处理器实施控制,获取各传感器的信息以及风力发电机组的转速信息进行机载诊断,并通过无线或有线通信方式将获得的信息传输到风电场控制中心的中控计算机。

1)机载主机中的振动信息处理模块的主要任务:分离振动信号、进行转速跟踪抗混滤波,由机载计算机进行转速跟踪A-D转换(即采样)并存储该样本,对所获振动样本进行常规、初级分析和防止振动超限的应急报警申请。机载计算机与中控计算机根据预先设计的协议将所有样本传输到中控计算机。(https://www.xing528.com)

一个机载的振动模块对应4个传感器,由机载计算机做调度,同时选择4个以下的传感器信号进行上述处理,经过一个循环,完成对所有传感器振动信号的检测、采集和初级处理。

2)机载主机中的共振解调信息处理模块的主要任务:从传感器信号中分离出冲击广义共振信号、将传感器的并不规范的机械广义共振信号变换为规范的电子广义共振信号并作实现解调,进行转速跟踪抗混滤波,由机载计算机进行转速跟踪A-D转换(即采样)并存储该样本;由于共振解调具有比真更早的预警能力而没有安排应急处理。机载计算机与中控计算机根据预先设计的协议将所有样本传输到中控计算机。

一个机载的共振解调模块对应4个传感器,由机载计算机做调度,同时选择4个以下的传感器信号进行上述处理,经过一个循环,完成对所有传感器广义共振信号的检测、采集和初级处理。

(3)机载主机的技术参数

工作电源AC220V±10%,50Hz;CPU 500MHz;内存板载256M;1个10M/100M自适应网口;2个USB2.0,传输速度达480Mbit/s;2个RS485;铝合金箱体,表面喷砂阳极氧化;外形尺寸300mm×250mm×107mm。

4.系统通信方案

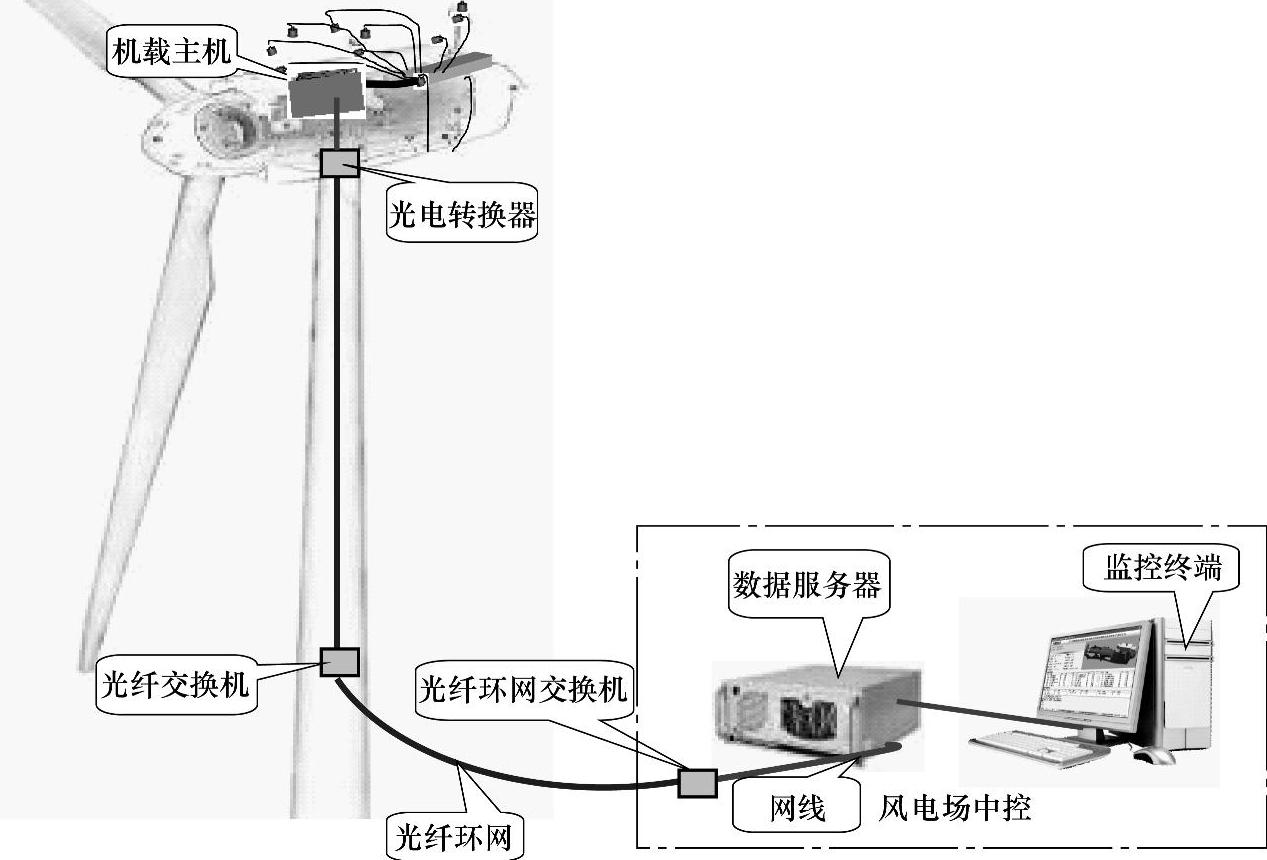

为保证机载监测数据能可靠地传送到中控数据服务器,各风力发电机组上的机载主机与中控数据服务器通信采用光纤环网或备用光纤的方案,若选用备用光纤方案,需提供一对光纤。

诊断系统光纤环网组网是在利用每台风力发电机组机舱到塔底的光纤,将机载数据传送到塔底,在塔底接入风电场光纤环网交换机,到风电场机房再通过光纤环网交换机接入中控数据服务器。单台风力发电机组接入光纤环网示意如图11-14所示。

图11-14 系统网络连接示意图

图11-15 故障诊断系统结构

风电诊断系统发送数据所占用带宽的流量计算:每台机载主机10min左右发送一次监测数据,数据包的大小为400KB。假设在某一时刻,33台机载主机同时对中控发送数据,则占用的带宽为400K×33=13.2MB。光纤的带宽至少为100MB,则风电诊断系统占用光纤13.2%的带宽,这不会对风力发电机组控制系统的实时控制造成影响。若用户认为占用的光纤带宽过多或风力发电机组数量增加,可采用每台机载主机分时发送数据的方式,以减少占用的带宽。

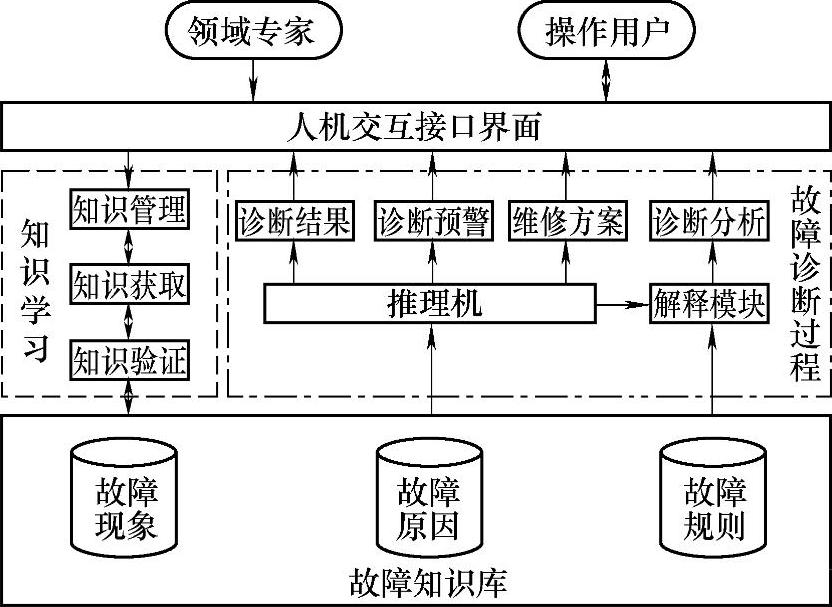

5.故障诊断专家系统

故障专家诊断系统由中控计算机系统和其所安装的故障专家诊断系统软件组成如图11-15所示。中控计算机应用所安装的故障诊断专家系统,对所辖若干台风力发电机组各测点关联的传动系统进行自动故障诊断,发出故障报警,实现实时报警和高级诊断。中控计算机采用工业控制计算机,具有良好的防震、防尘性能。其技术参数:工作电源AC220V±10%,50Hz;操作系统WinXP;CPU 3.0GHz;内存1G DDR;硬盘160G;1个10M/100M自适应网口;4个USB2.0,传输速度达480Mbps;5个RS232和1个RS232/485;工作温度范围0~40℃;相对湿度5%~98%。

故障诊断专家系统软件的主要功能是获取各风力发电机组机载主机的监测信息,进行自动故障诊断,实现实时报警;进行信息管理、趋势研究,输出诊断报告;进行用户管理、参数设置;进行机载主机软件升级、维护。监测对象是风力发电机组的主轴轴承、增速齿轮箱轴承和各齿轮、发电机轴承等。监测内容是各轴系的振动;主轴轴承、增速齿轮箱轴承和齿轮、发电机轴承的故障冲击;高速轴的轴向窜动;主轴和发电机的转速。

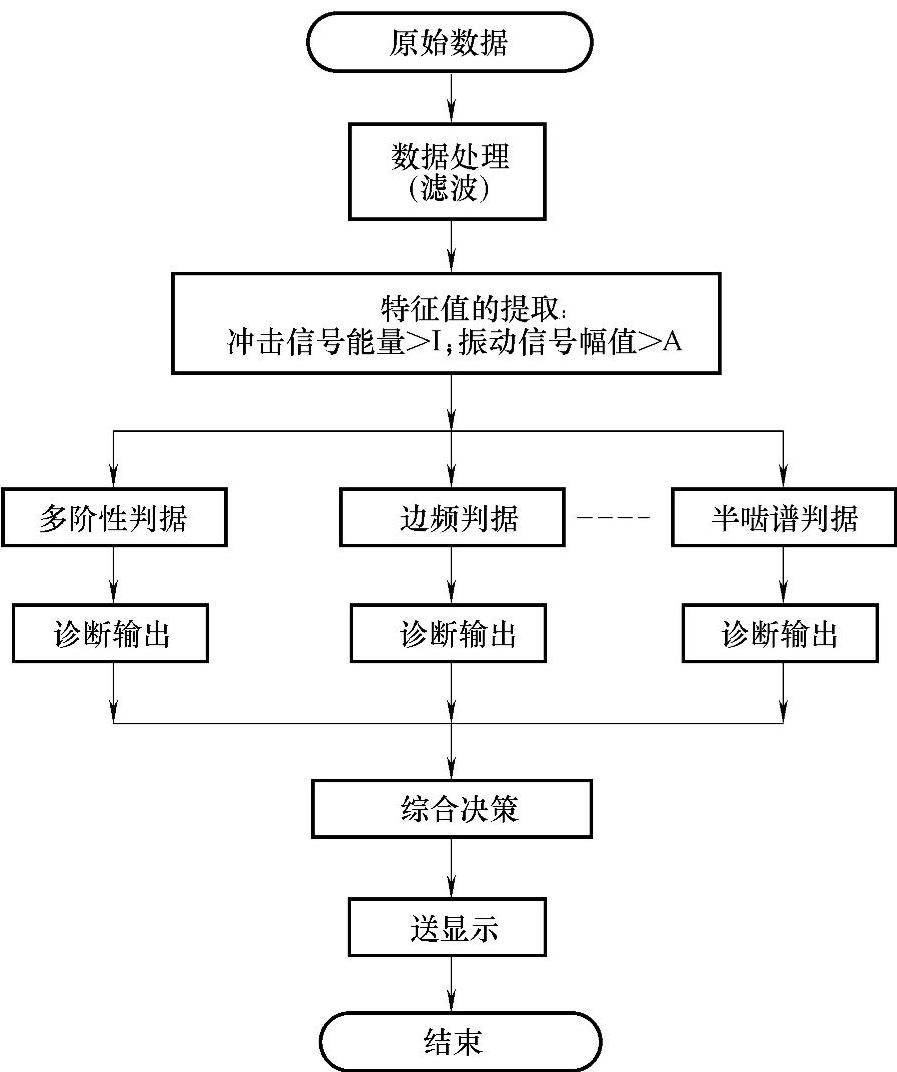

诊断软件采用Dephile开发软件界面及数据库的构建,采用Microsoft Visual C语言进行算法编程。为解决诊断工作对诊断专家的依赖的问题,将诊断规则写入程序中,使诊断工作具有“主动诊断”的特点。图11-16所示为诊断软件的流程图。

图11-16 诊断软件流程

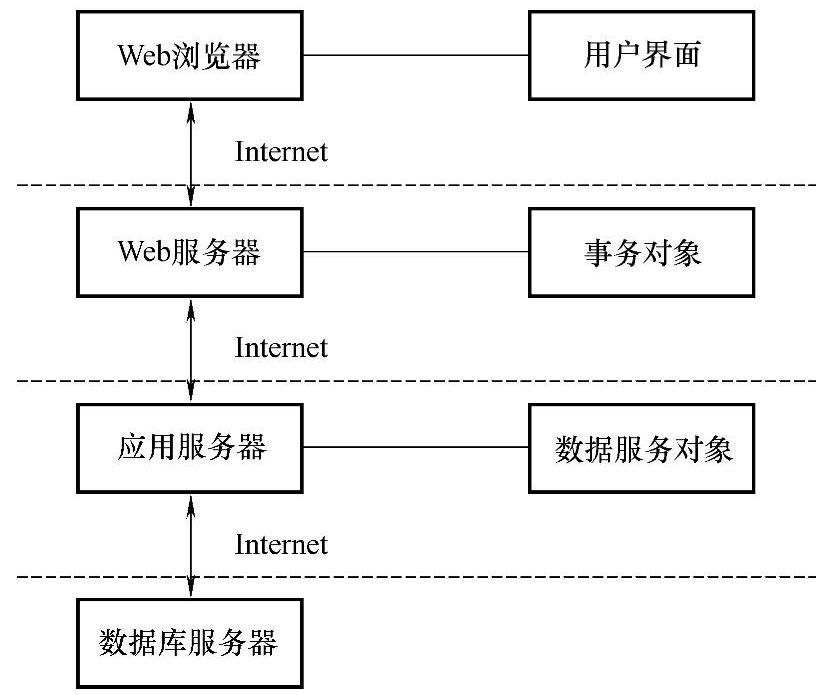

数据库结构形式采用三层Browser/Server,B/S结构(Browser/Server,浏览器/服务器模式)可以说是分布式的两层结构,其结构如图11-17所示。与C/S结构相比,B/S结构要多出一个“中间层”,即业务逻辑层(BLL)。业务逻辑层是针对具体问题的操作,也可以说是对数据层的操作,对数据业务逻辑处理。因此业务逻辑层无疑是系统架构中体现核心价值的部分。它的关注点主要集中在业务规则的制定、业务流程的实现等与业务需求有关的系统设计,所以三层架构更为详细。

专家系统知识库的构建:设备故障往往是多种原因对应多种结果。一种故障原因可能对应多种故障结果,而这些故障结果本身又可以作为故障原因对应不同的故障结果。因此构建知识库的思路如下:

1)列出所有的故障原因以及对应的故障结果,将不同的原因分为故障原因1、故障原因2、故障原因3……,故障原因1用于确定该故障信息属于哪一大类,故障原因2用于在已知故障类别的前提下,确定该故障信息属于该类别的哪一小类。依此类推,逐一细化故障原因类别。与故障原因相应的故障结果为故障结果1、故障结果2、故障结果3……

2)知识表按照故障原因有层次地分类存放,要尽量做到数据不出现冗余。将故障原因1和故障结果1存在同一知识表,将故障原因2和故障结果2存在另一知识表……。知识表与知识表之间通过键值相联系,例如故障原因代码(Code)等。按照这种方式构建知识库,可以使知识库中的知识有层次的存放在一起,为以后推理机的设计创造了有利的前提条件。

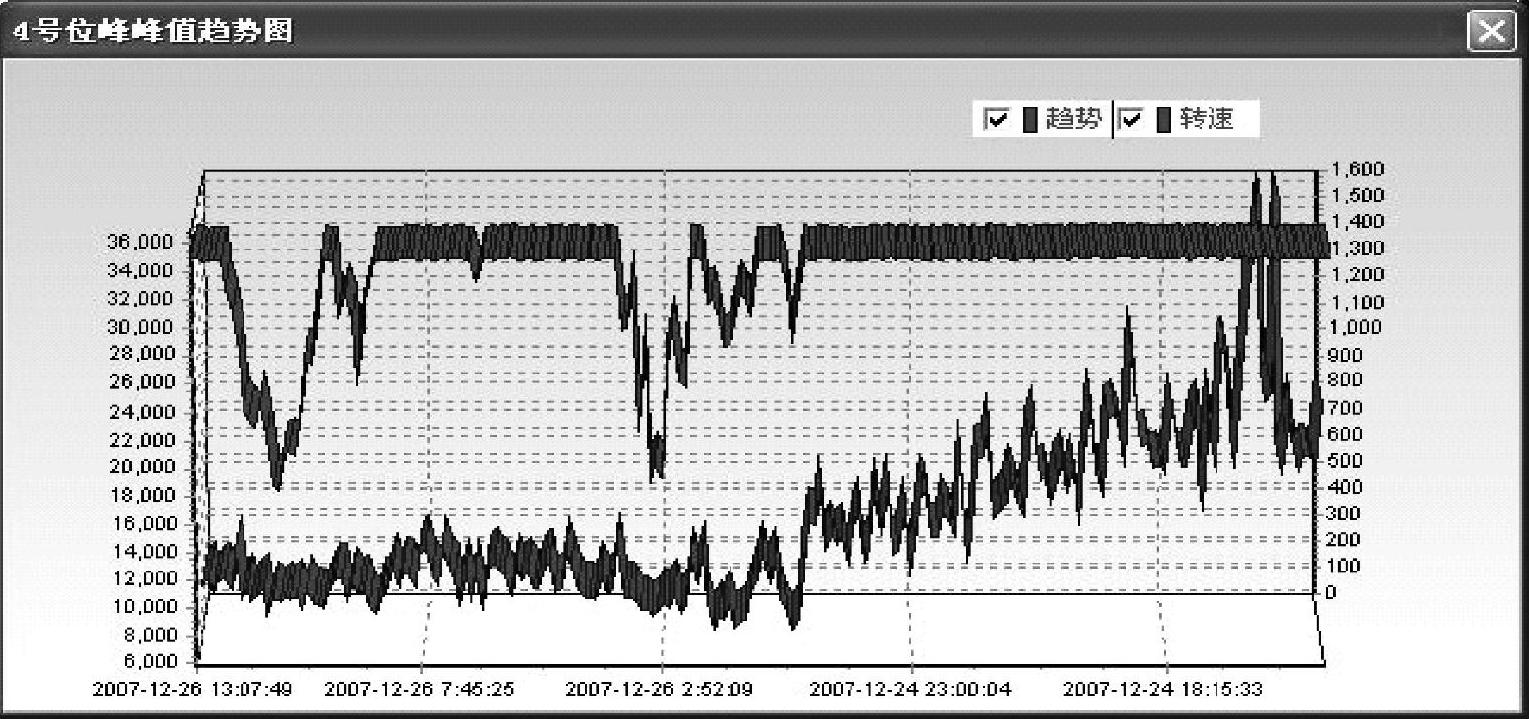

图11-18、图11-20、图11-21、图11-25所示为故障诊断界面。

图11-18所示为机组振动趋势分析界面,在趋势分析中有振动峰峰值、平均值、有效值;峭度因数、裕度因数、脉冲因数、峰值因数、波形因数等趋势分析。

图11-17 B/S结构图

图11-18 振动参数趋势分析

图11-20所示为故障冲击分析界面,在故障冲击分析中有时域分析、频域分析、故障类型分析,第一行谱线是时域波形,第二行是时域波形的频谱,第三行是特征理论指导谱;“诊断结果”等提示故障的对象、类型和程度等自动诊断信息。

图11-21所示为振动分析界面。

图11-25所示为轴向窜动分析界面,监测制动盘所在轴的轴向位移量和轴向振动。

机组采用二级报警策略,分别为预警和报警,对故障的类型和位置进行精确报警。此监测装置只需输入风力发电机组传动系统的轴承、齿轮参数,即可使用,即时报警;采用振动、冲击复合传感器进行信号的拾取,综合运用了共振解调技术和常规振动检测技术,提供风力发电机组传动系统的运行状态,指导设备的状态维修。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。