1.电动变桨距驱动机构方案设计

电动变桨距是用电动机作为变桨距动力,通过伺服驱动器控制电动机驱动叶片进行变桨距。一般情况下,机组运行过程中功率调节桨距角的变化范围为0~30°,机组停机时需要将桨距角调整为90°。

电动变桨距驱动机构包括驱动电机、减速箱,如图10-7所示。主要零部件都安装在轮毂内,并跟随轮毂旋转。变桨距电动机带动减速机的输出轴小齿轮旋转,而且小齿轮与变桨距轴承的内圈(变桨距轴承带内齿)啮合,从而带动变桨距轴承的内圈与叶片一起旋转,实现改变桨距角的目的。由于不断变换方向的重力及离心力等载荷的作用,因此变桨距系统零部件需要更好的强度和可靠性。

2.变桨距驱动机构选型

变桨距电动机采用伺服电动机,实现变桨距角度的精确控制,根据极限工况下的载荷以及一定的安全系数,选用变桨距电动机额定功率。变桨距电动机带电磁制动,以实现叶片在不同桨距角下的制动,制动力矩参考变桨距力矩计算得出。

电动变桨距系统中,可以选择直流电动机或交流电动机。直流方案与交流方案在机械结构上无太大差别,只是所采用的变桨距电机有所不同。前者起动力矩大、低速特性好但电刷维护困难、电机体积较大(在出现问题时不易更换),后者结构简单、维护工作量小,但存在一旦变桨距驱动器全部失效无法进行紧急顺桨的风险。不过,随着矢量控制技术的不断成熟,交流系统的动态控制问题已经得到明显改善,其性能已经达到甚至超越直流系统,而且由于海上风力发电机组的变桨距系统采用“失效—安全”技术,即只要有一个叶片的变桨距驱动器正常工作即可完成整个机组的紧急顺桨动作,使风轮完全制动,而三个变桨距驱动器全部失效的可能性又微乎其微,因此对于更看重可靠性和免维护性的海上风力发电机组来说,选择交流变桨距系统更为合理。下面简述电动变桨距驱动机构设计计算。

(1)驱动功率计算

驱动功率(W)为驱动力矩和变桨距角速度的乘积,并考虑到安全余量。即:

PD=MDγfωC (10-22)

式中 γf——载荷安全系数,典型值为1.35。

(2)电动机的选择

电动机额定功率(W)

PN≥PD/η3 (10-23)

式中 η3——传动系统总效率,一般为0.95左右。

(3)确定变桨距轴承上齿轮副传动比

变桨距轴承上齿轮副传动比

图10-7 变桨距驱动机构

iG=ω1/ωC (10-24)

式中 ω1——小齿轮转动角速度,单位为rad/s。

通常根据叶片和轮毂的连接尺寸确定齿轮副的传动比,并进行极限强度和疲劳强度的校核。小齿轮所需的最大驱动力矩(N·m)

M1=PNη4/ω1 (10-25)

式中 η4——减速箱传动效率,一般为0.98左右。

小齿轮所需的最大驱动力矩可以作为设计小齿轮轴的依据。(https://www.xing528.com)

(4)减速箱基本参数的计算

减速箱传动比

iD=ωM/ω1 (10-26)

式中 ωM——电动机转子转动角速度,单位为rad/s。

减速箱的额定功率不小于PM。

【例10-1】 设MD=4×104 N·m,最大开桨速度为5°/s,设计电力驱动机构。

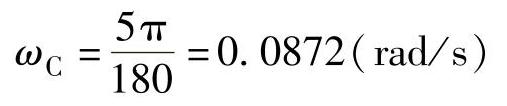

解:1)驱动功率计算:变桨距角速度

由式(10-22),驱动功率

PD=MDγfωC=4×104×1.35×0.0872=4709(W)

2)计算电动机额定功率

PM≥PD/η3=4709/0.95=4957(W)

3)确定变桨距轴承上齿轮副传动比 根据叶片和轮毂的连接尺寸以及极限强度和疲劳强度的校核结果,选大齿轮齿数为135,小齿轮齿数为16,由式(10-24)变桨距轴承上齿轮副传动比

iG=ω1/ωC=135/16=8.44

4)减速箱传动比 设电动机公称转速为1000r/min,则电动机转动角速度为

小齿轮转动角速度为

ω1=ωCiG=0.0872×8.44=0.736(rad/s)

减速箱传动比

iD=ωM/ω1=104.7/0.736=142.3

3.变桨距减速机设计校核

可以根据GL规范中的要求,对减速机选型及校核主要确定载荷并依据载荷对齿轮、轴及连接件等进行静强度和疲劳校核。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。