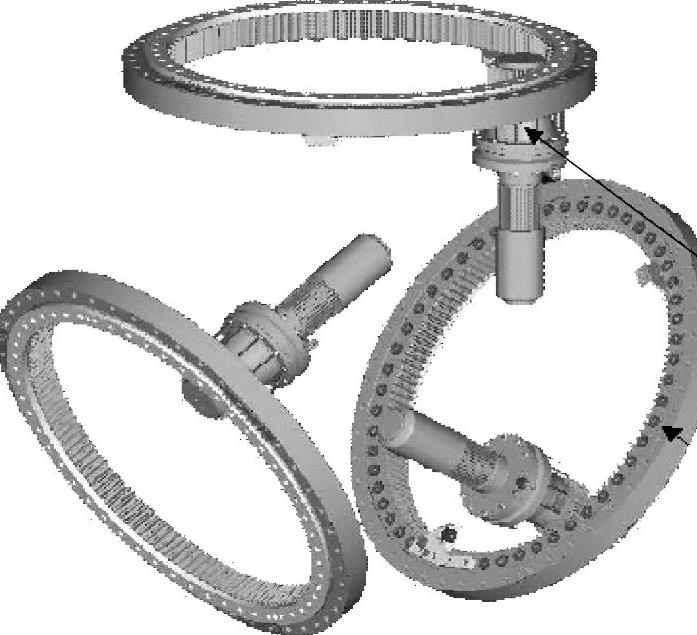

变桨距回转支承的主要功能是能够使叶片旋转,提供控制系统中所要求的不同桨距角;同时能够承受来自叶片的复杂载荷。图10-6所示为变桨距轴承及其安装形式。

在选择变桨距轴承时,主要根据《Guidelinefor the Certification of Wind Turbines Edition 2005》的要求进行设计。

1.变桨距轴承的计算原则与方法

1)轴承尺寸设计的静承载能力和额定寿命要达到最优化。

2)其中静承载能力为极限载荷。

图10-6 变桨距轴承安装形式

3)计算轴承的基本额定寿命应使用当量动载荷,提供载荷谱时,轴承的当量动载荷应为平均当量动载荷。平均当量动载荷Pm由式(10-20)计算。

式中 Pm——平均当量动载荷;

Pd——由设计载荷确定的轴承当量动载荷;

p——寿命指数,对滚子轴承ε=10/3,对球轴承ε=3;

ni——Pi作用下的循环次数;

N——总循环次数。

4)变桨距轴承静承载能力fs是指轴承的额定静载荷C0和当量静载荷P0的比值,即fs=C0/P0;应不小于1.1。

5)变桨距轴承最大点接触应力最小安全系数γm=1.1。

6)计算轴承基本额定寿命和修正额定寿命可使用简化分析,失效率定为10%。寿命修正系数aDIN应不大于3.8。如果修正系数小于1,则不能使用简化分析。计算得出的修正额定寿命应不小于130000h。

7)计算轴承修正额定寿命时,还需确定下列参数:

①轴承温度;

②润滑油添加剂和黏度;

③保持润滑油质量的措施(润滑油更换时间间隔、润滑油检查等)。

8)为方便数据处理,可按Miner准则对载荷谱进行简化折算,但简化后的载荷等级数不得少于10个,载荷谱折算时所用的寿命指数应与修正额定寿命计算时所用的相同。

9)变载荷下的修正额定寿命,应在载荷分布中的每个载荷等级对应的时间段分别按DIN ISO 281修订4计算轴承综合修正额定寿命。轴承综合修正额定寿命按下式计算

式中 Lnmr——轴承综合修正额定寿命,单位为h;(https://www.xing528.com)

qi——第i载荷等级上的时间份额;

Lnmri——第i载荷等级上的轴承修正额定寿命,单位为h。

10)计算轴承额定寿命时,除载荷之外,还要考虑以下影响:

①轴承的内部形貌;

②轴承的工作游隙;

③轴和轴承的变形;

④滚子之间的载荷分布;

⑤沿滚子长度方向的载荷分布,考虑滚子和滚道实际修形量;

⑥实际工作条件下的润滑油黏度和洁净度。

11)计算的轴承综合修正额定寿命应不小于175000小时或不小于风力发电机组的使用寿命。

12)进行轴承额定寿命计算时,若设有滤油系统,则润滑油洁净度按ISO 4406—1999取-/17/14级;若无滤油系统,则应假定润滑油洁净度为-/21/18级。

2.轴承齿轮负载能力计算

1)齿轮的轮齿强度分析依据ISO 6336进行分析;

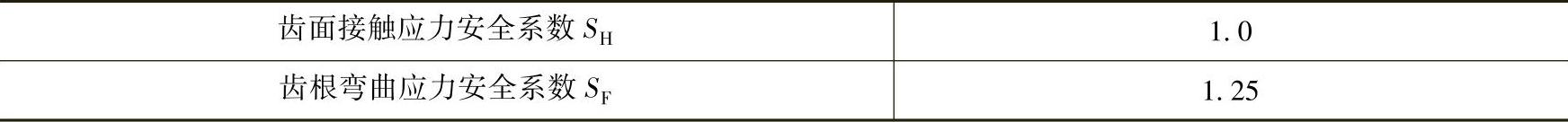

2)疲劳负载的负载能力的计算根据ISO TR 10495标准来执行。使用Miner法则,并采用表10-2中的安全系数,计算出的疲劳累积损伤率D应满足D≤1。

表10-2 疲劳强度分析的安全系数

3)也可根据载荷/时间分布确定当量载荷(见DIN3990第六章方法三),采用表10-2中的安全系数进行疲劳分析。

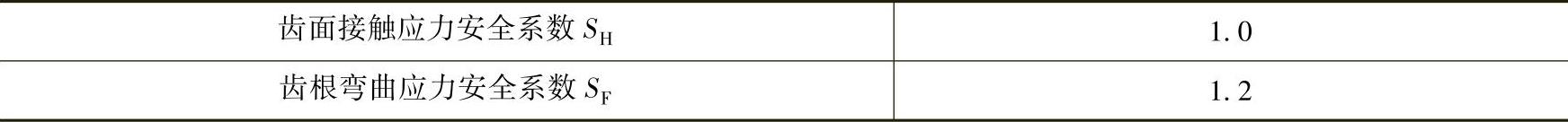

4)进行抗齿根断裂、抗齿面点蚀的静强度分析,安全系数按表10-3选取。

表10-3 静态强度分析的安全系数

5)根据ISO TR 10495的要求,要考虑齿轮的交变负荷。

6)叶片轴承的齿轮只是非常小的一部分工作,变桨距系统最大的工作范围一般是90°,疲劳是按照整圆齿轮进行计算的,由此负载的循环周期需要至少乘以因数4。

至于变桨距轴承的具体设计计算方法,可参照本书第八章相关内容。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。