1.筒体

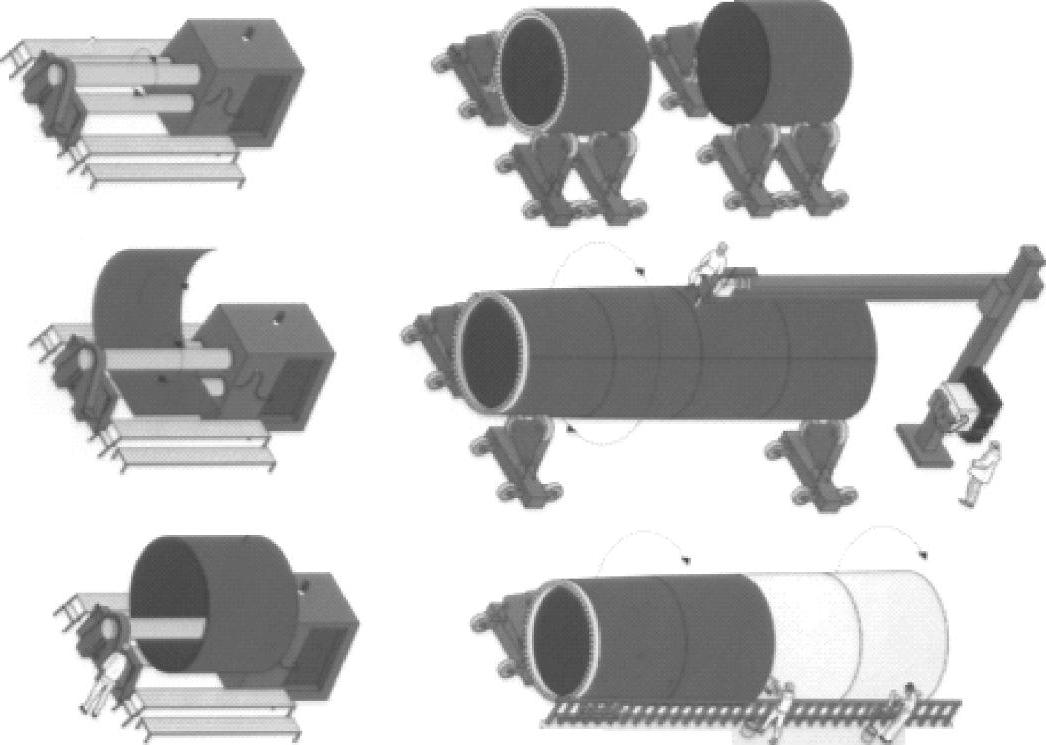

塔架的制作主要是塔身的焊接制作。一般塔身采用钢板卷板焊接分段制作,依据高度分三到四段,每段在20~30m左右,直径4~6m,因为有一定的锥度,所以分段筒体焊接一般采用机械防窜滚轮架托撑。每段筒体又由多节短筒焊接,内纵环缝焊接采用小车埋弧焊,外纵环缝采用十字操作机配埋弧焊焊接。各段连接法兰采用倾斜滚轮架焊接。图9-6所示为筒体制作的一般过程。

图9-6 筒体的制作过程

(1)放样划线

在选定的板材上划线,或编制数控切割程序。需要注意的是,钢板的边缘是倾斜的,如果不这样的话,塔架就不能做成上窄下宽的筒状。

(2)切割下料

用半自动或手动氧乙炔炬切割,也可用数控切割;

(3)小筒节成形

用卷板机卷制成环形,并焊对口纵缝;筒节卷制方向应和钢板的轧制方向一致。筒节卷制前及卷制过程中,应将钢板表面的氧化皮和其他杂物清理干净。卷制过程中板材表面应避免机械损伤,有严重伤痕的部分应修磨,并使其圆滑过度,筒壁最大缺陷深度不得超过公称壁厚的0.1t(t为钢板公称厚度),且不大于1mm。对接施焊前应清理焊缝周围氧化皮等杂物。焊缝两边20~30mm范围内可见板材金属光泽。

筒节卷制成型过程中,要应严格控制圆度、对口的错边量、局部凹凸度和筒节尺寸偏差:

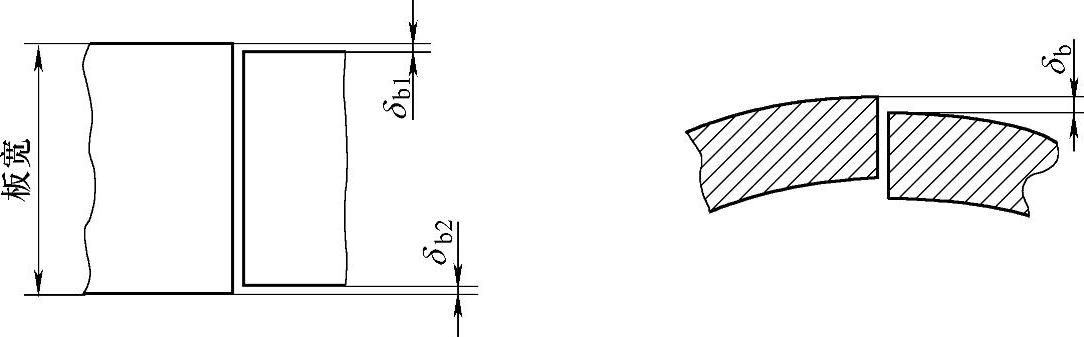

1)环向错口量:对接板材间隙为0.5~2mm为宜,纵向错边量不大于0.1t,环向错口量最大不超出2mm。如图9-7所示。

图9-7 环向错口量和纵向错边量

δb1、δb2—环向错口量 δb—纵向错边量

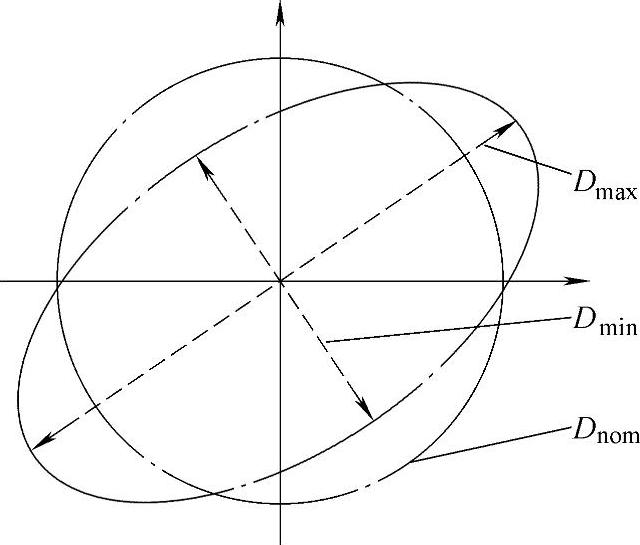

2)筒节矫圆:筒节应严格控制圆度、棱角度,如图9-8所示。

式中 Dmax——测量出的最大内径;

Dmin——测量出的最小内径;

Dnom——所测量截面的公称内径。

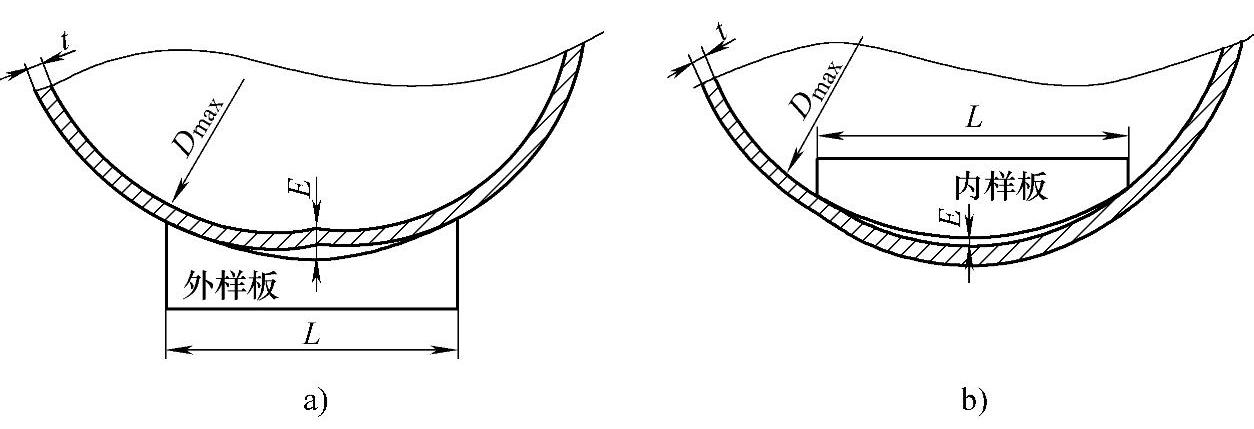

3)筒节纵缝棱角和环向表面局部凹凸度:

钢板厚度t≤30mm时,用弦长L=1/6Dnom,且≥400mm的内或外样板检查,如图9-9a、b所示,其凹凸度E值应≤(0.1t+1)mm。

钢板厚度t>30mm时,用弦长L=1/6Dnom,且≥600mm的内或外样板检查,如图9-9a、b所示,其凹凸度E值应≤(0.1t+1)mm。

图9-8 任意截面圆度示意图

图9-9 纵缝棱角及环向局部凹凸度测量示意图

4)筒节下料的尺寸偏差:大小口弦长偏差不大于±2mm;对角线长度偏差不大于±3mm。

小筒节成型后,如果两端有误差,可用电弧气刨或双面自定心平行切割以使端头平齐。

(4)对接筒体(环缝焊接)

筒节与筒节对接应采用外边对齐。不同厚度筒节对接时,应对较厚的板作削薄处理,削薄长度L按图9-10要求,等于4倍的厚度差,使内壁形成1/4的圆滑过渡。相邻筒节的纵焊缝宜相错180°。若因板材规格不能满足全部要求时,其相错量不得小于90°;基础环筒体的纵焊缝应与塔架底部第一个筒节的纵焊缝尽量相错180°;塔架门框中心线与筒体的纵缝至少相错90°以上。若不能满足,经设计方同意塔架门框中心线与筒体纵缝的间隔可适当放宽,且不得小于800mm。

图9-10 不同厚度筒节之间的圆滑过渡

(5)与法兰组对焊接

塔架法兰与筒节组对接时,螺栓孔应跨纵缝对中布置。

(6)无损探伤

2.法兰

1)毛坯成形(辊锻或拼焊);

2)毛坯退火;(https://www.xing528.com)

3)无损探伤;

4)车削到成品尺寸;

5)钻孔(钻模或划线钻孔);

6)与筒体组对焊接;

7)法兰通常是采用钢坯整体锻造的制作工艺,在数控机床上进行连接面和安装孔的加工。因法兰的外形尺寸较大,这种方法存在制作周期长、材料利用率低、锻造和加工成本高等缺点。在对风力发电机组塔架的原材料力学性能、法兰连接的使用工况和承载力综合分析的基础上,提出了拼焊法兰的制作方法,对拼焊法兰的焊接过程、热处理工艺、焊缝和热影响区的力学性能和金相组织进行了分析。结果表明:采用合理的焊接工艺及焊后热处理工艺,拼焊法兰焊接接头的各项力学性能均能达到母材的标准要求。

3.直梯

1)下料(纵梁、横踏撑);

2)校直;

3)纵梁端头钻连接孔;

4)组焊为成品。

4.平台

1)放线(面板、支撑梁);

2)下料、去毛刺;

3)支撑梁圈成形;

4)支撑梁钻孔、焊接;

5)组装平台;

6)与筒体组合。

5.附件

1)下料(电缆支架、灯架);

2)成形、钻孔;

3)焊接成形;

4)与筒体焊接。

6.防腐涂料

1)塔架喷砂;

2)塔架涂(喷)漆。

7.使用设备

在塔筒的制作过程中,主要使用的生产及检验设备包括:

1)卷板机(卷板厚度不小于30mm,宽度不小于2500mm);

2)刨边机(9m以上);

3)数控切割机、半自动切割机;

4)手工电弧焊机;

5)CO2保护自动弧焊机;

6)滚轮架;

7)ϕ40以上摇臂钻床;

8)ϕ5000立式车床;

9)无损探伤设备(X射线探伤、超声波探伤、磁粉探伤);

10)防腐喷砂设备;

11)喷涂设备。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。