1.传动效率

齿轮箱的效率可通过功率损失计算或在试验中实测得到。功率损失主要包括齿轮啮合、轴承摩擦、润滑油飞溅和搅油损失、风阻损失、其他机件阻尼等。齿轮传动的效率可按下列公式计算:

η=η1η2η3η4 (8-23)

式中 η1——齿轮啮合摩擦损失的效率;

η2——轴承摩擦损失的效率;

η3——润滑油飞溅和搅油损失的效率;

η4——其他摩擦损失的效率。

对于行星轮系齿轮机构,计算效率时还应考虑对应于均载机构的摩擦损失。行星齿轮轮系的效率可通用一般《机械设计手册》推荐的公式进行计算,其方法主要有啮合功率法、力矩法和传动比法。啮合功率法是普遍应用的方法。

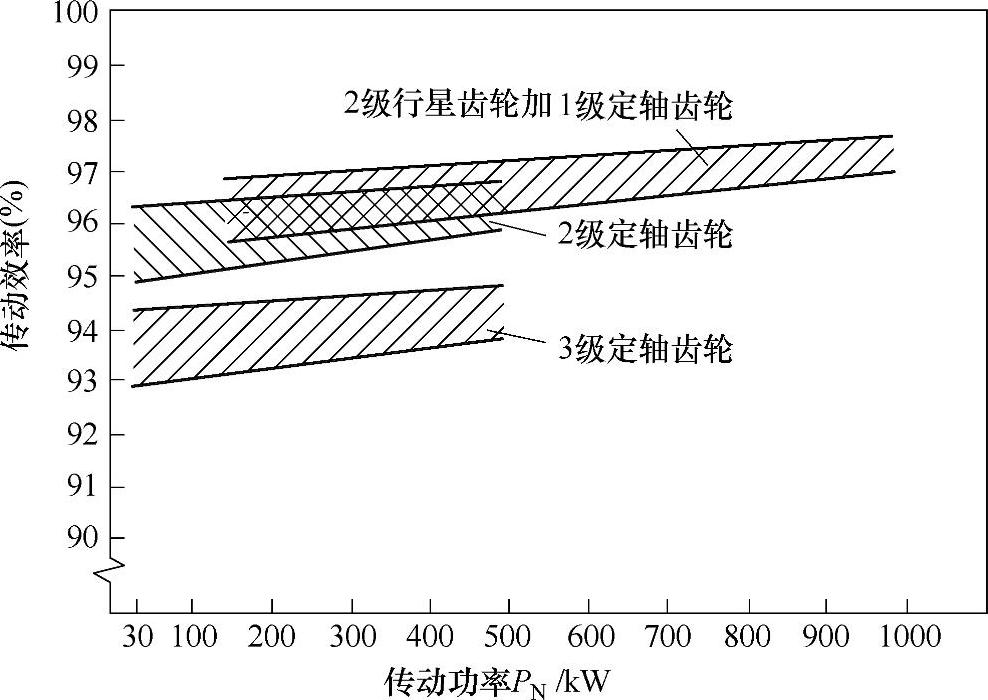

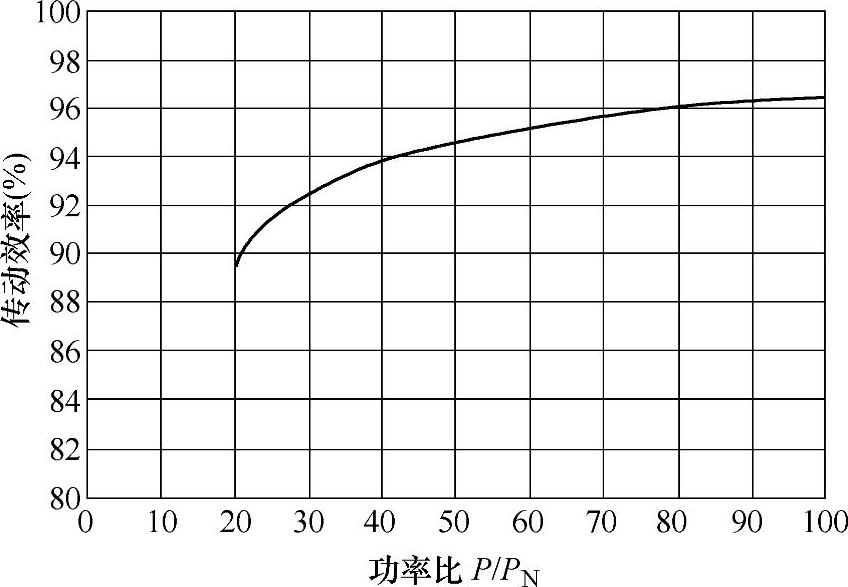

风力发电机组齿轮箱的专业标准要求齿轮箱的机械效率大于97%,是指在标准条件下应达到的指标。一般情况下,风力发电机组齿轮箱的齿轮传动不超过三级,对于采用滚动轴承支承且精确制造的闭式圆柱齿轮传动,每一级传动的效率可概略定为99%,而行星轮每级约有1%的损失。当传递的功率小于额定功率时,齿轮箱效率会有所下降,这是因为整个齿轮箱的空载损失,即润滑油飞溅和搅动时的能量损失、轴承的摩擦以及密封等的损失,在传递功率减小时所占比重增大的缘故。

图8-25所示为不同类型齿轮箱的传动效率概略值。

图8-26是根据某1.5MW机组2级行星齿轮箱实测的传动效率与功率变化关系,图中P—实测功率;PN—额定功率。

图8-25 齿轮箱效率(https://www.xing528.com)

2.噪声

相关标准规定,1000kW~3000kW的风力发电机齿轮箱在1m距离测得的噪声应在100dB(A)~105dB(A)。

齿轮箱的噪声主要来自于个别齿之间的啮合以及制造安装质量。轮齿承载时会有轻微变形,如果没对齿形进行修正,轮齿进入啮合时就会产生一系列的撞击。要减小这种撞击,就应该在设计齿轮时对齿廓进行修形,使空载齿廓顶部在额定载荷时能够无侧隙地进入啮合。在齿轮设计计算时,应根据齿轮的弯曲强度和接触强度初步确定轮齿的变形量,再结合考虑轴的弯曲、扭转变形以及轴承和箱体的刚度,绘出齿形和齿向修形曲线,并在磨齿时进行修正。另外,按额定载荷修形的齿,在低于额定功率使用时,又会造成重合度的降低。因此,修形也要考虑一个适当的功率范围,即应该是在噪声影响水平较大且难以掩盖的载荷下进行。

斜齿轮具有平稳的啮合传动特性,经常被应用在平行轴传动上。行星级传动由于制造安装的复杂性,往往采用直齿轮,但由于齿轮较小,线速度较低,其噪声水平也比较小。

行星传动齿圈通常是固定件,可以很方便地与外壳制成一体,但这样很容易将本身啮合噪声通过外壳直接传出来,一种解决办法是将齿圈做成一个独立组件,并利用弹性支撑与机座相连。类似地,齿轮箱的弹性支座,也可以减小齿轮箱传递到机舱结构和塔架的噪声。

有多种途径把齿轮箱的噪声传递到周围环境:

1)从轴上直接传到叶片,这种方式传导效率很高;

2)从齿轮箱的弹性支座传到支撑结构,并由此传至塔架,这种方式在一些环境下传导效率也很高;

3)从齿轮箱的弹性支座传到支撑结构,并由此传到机舱内,再通过结构及空气传导到周围环境。

各种传导路径模态上往往比较密集,难以设计出选定的频率。提高制造质量、齿廓修形及弹性支撑等设计、提高轴和轴承的刚度、合理布置轴系和轮系传动并避免发生共振,是尽量减小噪声源的主要措施;再有就是在噪声传导路径上进行处理,如当叶片是主要传导源时,可在叶片中加入阻尼材料,以及在塔筒壁附加沙石或铺设沥青等。

图8-26 效率与比功率的关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。