1.仅考虑传递扭矩的主轴强度计算

风轮通过主轴将转矩传递给齿轮箱,根据主轴传递的功率要求,首先将功率转化为名义轴向转矩Mxr的表述

式中 Mxr——名义轴向转矩,单位是N·mm;

P——传递的功率,单位是kW;

n——主轴转速,单位是r/min。

该转矩作用在主轴,将产生扭剪应力τ(MPa),为了使主轴能承载给定转矩,应对其进行校核计算。最大扭剪应力应发生在轴外表面,即r=r0处。强度条件为

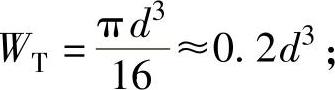

式中 WT——轴抗扭截面模量,单位是mm3,对圆截面轴

[τ]——轴的许用剪切应力,单位是MPa。

2.主轴直径初步估算

由式(8-2)可得轴径初步估算公式

式中 d——主轴直径,单位是mm。

式(8-3)计算结果可作为主轴上只承受转矩部位(如主轴轴头与齿轮箱连接处)的直径。

实际设计中,上述计算通常应考虑一定的安全系数,对不同的材料,一些机械设计手册给出了推荐最大应力。

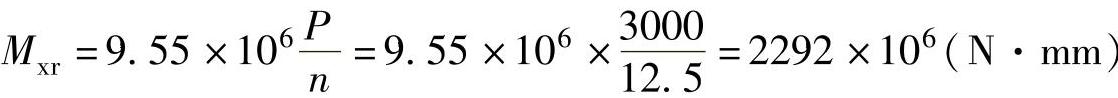

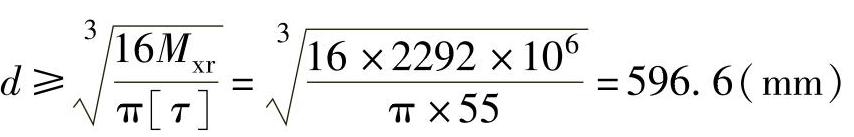

【例8-1】 某机组主轴设计,已知风轮吸收的额定功率为3000kW,主轴转速为12.5r/min,所选主轴材料许用剪切应力[τ]=55MPa,试估算主轴直径。

解:该主轴传递的转矩为

所需主轴最小直径为

3.考虑综合载荷作用的主轴强度计算

主轴的功用不仅是将转矩传递给齿轮箱,同时还要在轴端支撑巨大的风轮。因此,主轴承受的载荷情况比上述仅承受扭矩作用的情况要复杂得多,通常是在式(8-3)基础上做主轴的结构设计后,再对主轴做精确的强度计算。考虑载荷及主轴上零件的安装情况,主轴结构通常呈轴头处为细端的圆锥形,并且在前主轴承位置承受最大弯矩。在结构允许的条件下,可将主轴尽量设计得保守一些。根据设计实践,考虑全部载荷作用条件下,风轮主轴直径(主轴承处)通常取为风轮直径的1%左右,轴头直径按式(8-3)计算,按此设计参数一般可以保证其强度。

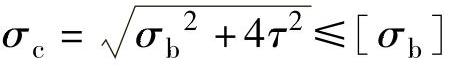

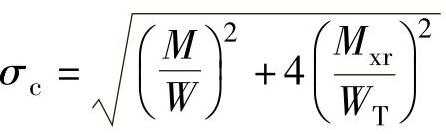

对于一般的轴,在弯扭应力共同作用下,初步设计时,可按第三强度理论计算其强度:

式中 σc——合成应力,单位是MPa;

σb——危险截面上的弯曲应力,单位是MPa;

τ——扭剪应力,单位是MPa;

[σb]——许用弯曲应力,单位是MPa。

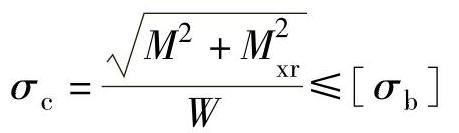

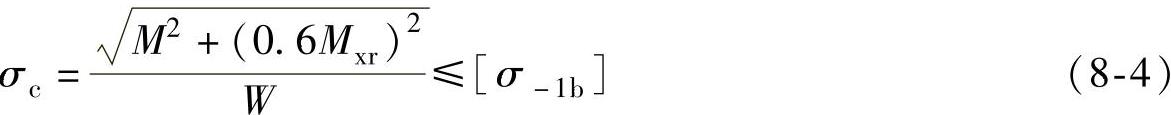

按照图8-5所示支撑结构,显然主轴在主轴承处承受最大弯矩M,该处所受合成应力为

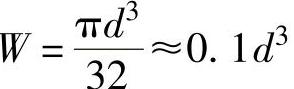

式中 W——抗弯断面模量, ,单位是mm3;

,单位是mm3;

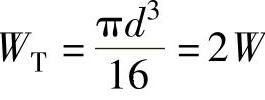

WT——抗扭断面模量, ,单位是mm3;

,单位是mm3;

Mxr——工作转矩,单位是N·mm;

M——前主轴承处主轴所承受的弯矩,M=MK+Gwl1;

Gw——风轮重力,单位是N;

l1——风轮重心到轴计算截面距离,单位是mm;

MK——偏航时风轮的回转力矩,单位是N·mm。

因此,其强度条件为

考虑到弯矩M作用下产生的正应力是对称循环应力,而转矩Mxr作用下产生的剪切应力可认为是脉动循环应力,应对上式做以修正

式中 [σ-1b]——对称循环变应力下的许用弯曲应力,单位是MPa。

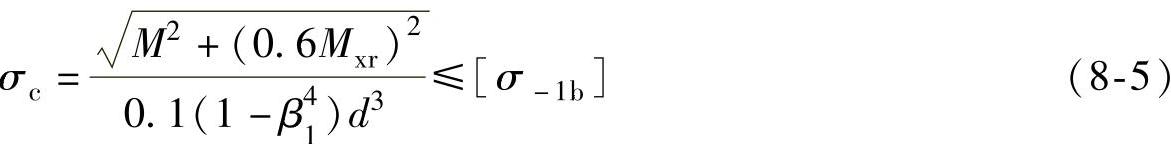

4.空心轴的强度计算

通常主轴都做成空心的,以便通过变桨距控制线缆或通过液压变桨距装置。对于空心主轴,式(8-4)可改写为

式中 β1——空心轴内、外径之比,β1=d1/d。

5.疲劳强度计算

疲劳强度计算应首先确定在一定的应力幅值S下主轴失效的应力循环次数N,即N-S曲线。

N-S曲线可以由实验室小试样实验得出。但是,由于以下因素的影响,应该对小试样实验得出的N-S曲线进行修正。这些因素是技术尺寸效应、几何尺寸效应、表面质量和应力集中等。

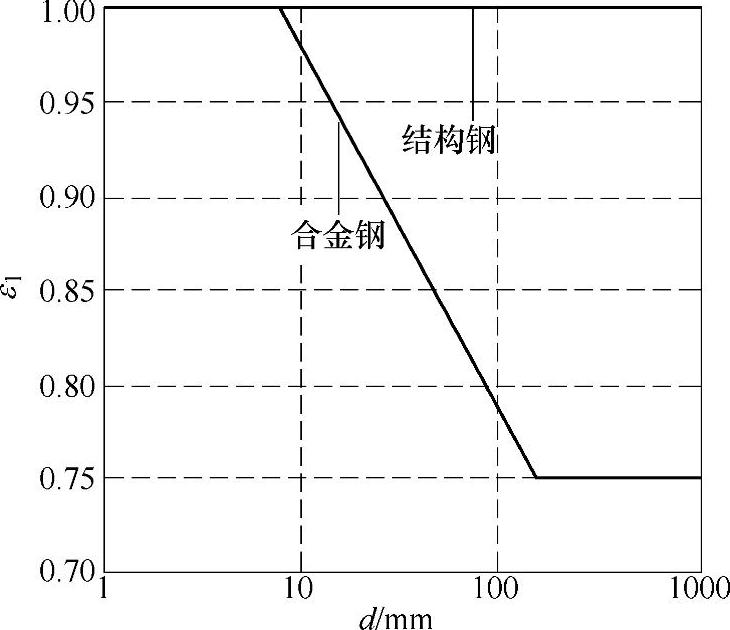

(1)技术尺寸效应

试样通常具有较小的尺寸(直径一般为5~10mm),其力学性能通过锻造或轧制减少了横截面积得到提高。技术尺寸效应可以用技术尺寸系数ε1来考虑(见图8-6)。在图8-6中,d表示所考虑主轴的直径。

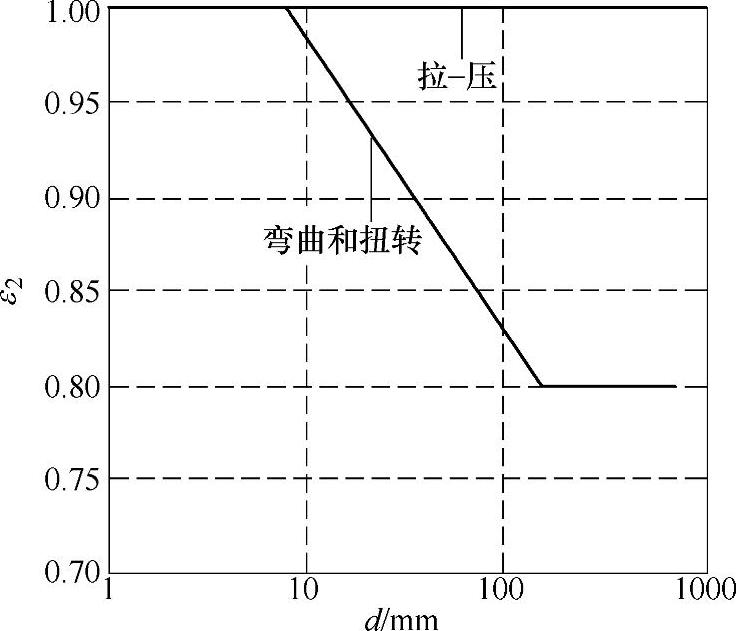

(2)几何尺寸效应

不同尺寸的试样具有不同的疲劳性质,可以使用几何尺寸系数ε2来考虑(见图8-7),如果纯拉压的疲劳强度可以作为计算的基础,其ε2可以设定成等于1。(https://www.xing528.com)

图8-6 技术尺寸系数ε1

图8-7 几何尺寸系数ε2

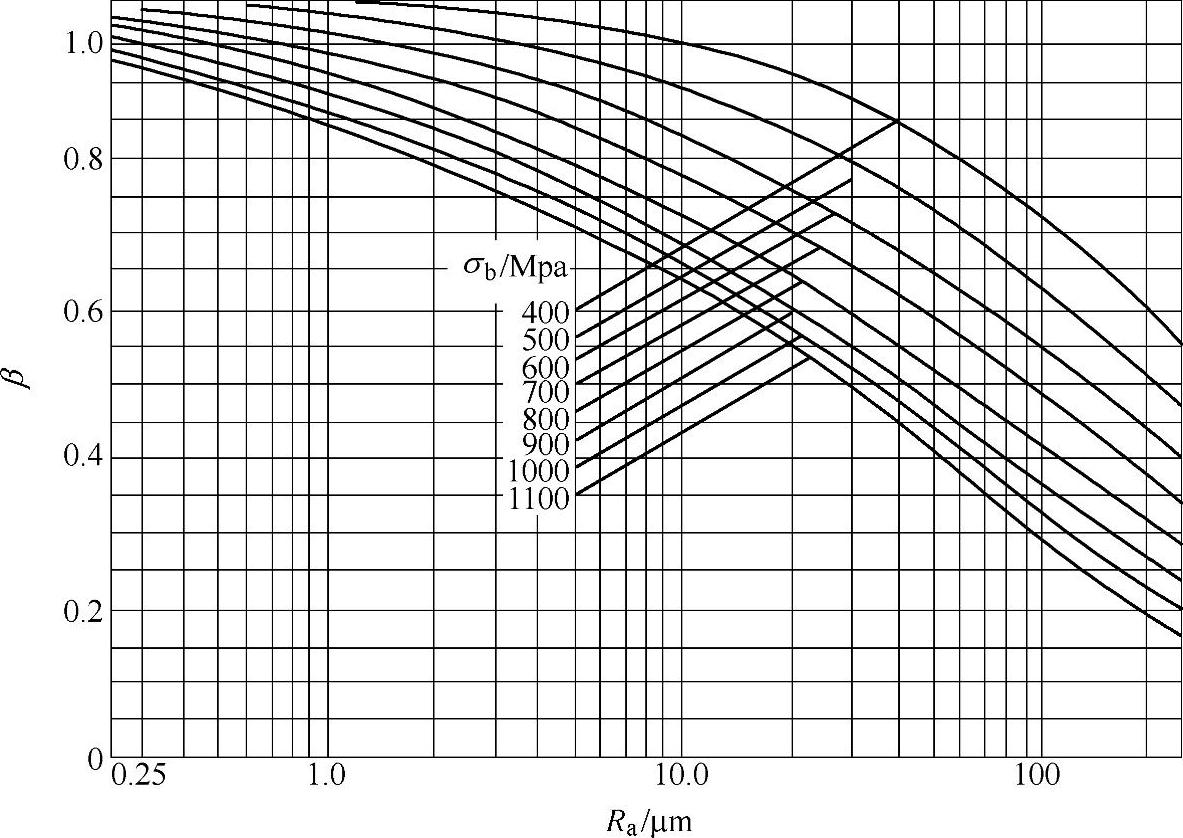

(3)表面质量的影响

疲劳裂纹常起源于不平整的表面或者细小的表面裂纹。试样的表面应该是抛光表面,表面粗糙度Ra=0.05~0.1μm,精机械加工的表面粗糙度Ra=0.4~16μm。表面质量的影响可用表面影响系数β来考虑(见图8-8),图中,Ra为表面粗糙度,σb为抗拉强度。

图8-8 表面质量系数β

(4)应力集中的影响

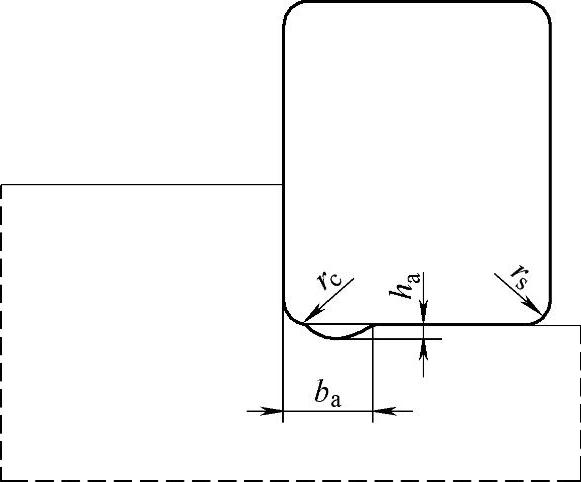

应力集中发生在几何形状发生变化的区域如轴肩、键槽等部位,也可以出现在锁紧盘连接及轴承过盈配合处。

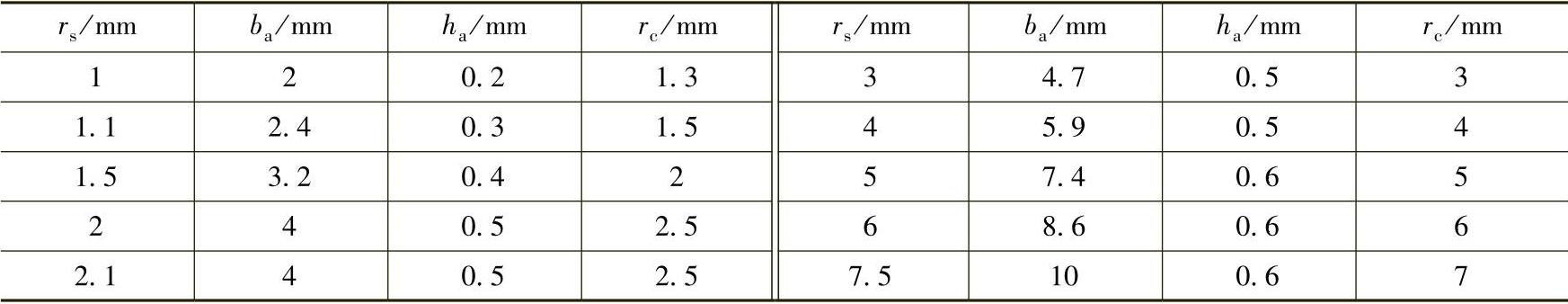

常见的应力集中部位是轴肩等轴截面尺寸发生突变的部位,轴承附近常见结构如图8-9所示。图8-9中几何尺寸的数据见表8-1。

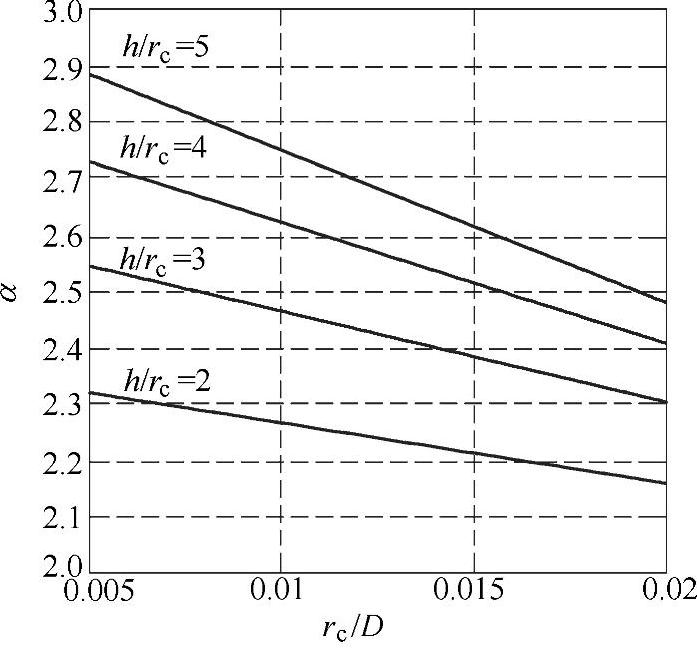

图8-9所示应力集中的影响可用有效应力集中系数(疲劳缺口系数)Kf来表示。有效应力集中系数主要取决于理论应力集中系数α,还与材料性质、缺口型式、缺口半径及深度有关。例如图8-10为阶梯轴弯曲的理论应力集中系数α,图中D为主轴轴肩处大径;d为主轴轴肩处小径;h为轴肩高度,h=(D-d)/2;rc为过渡圆角半径。更多缺口型式的理论应力集中系数α参见《机械设计手册》(参考文献[7],后同)。

图8-9 轴承附近的主轴结构

表8-1 几何尺寸的数据

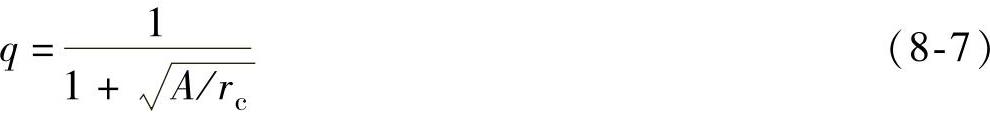

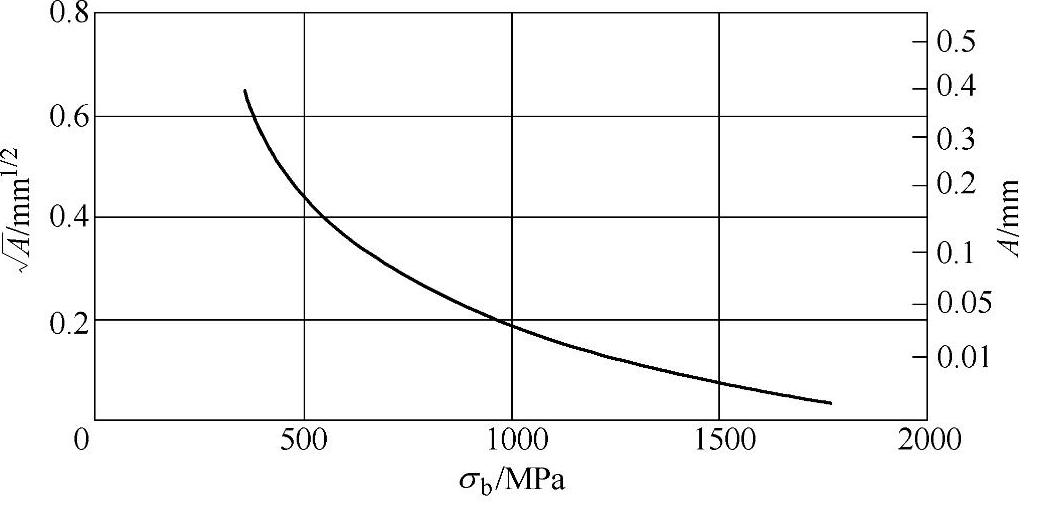

由缺口敏感因子q和理论应力集中系数α可以得出有效应力集中系数Kf,即

Kf=1+q(α-1) (8-6)

式(8-6)中,缺口敏感因子

式中 rc——缺口半径;

A——Neuber系数(见图8-11),图8-11中σb为材料的抗拉强度。

图8-10 理论应力集中系数α

图8-11 Neuber系数

由于轴承紧配合造成的应力集中,可以采用应力集中系数Kf=1.1~1.2。

对于胀套联轴器连接,连接处的应力集中系数采用Kf=1.7~2.0。

(5)材料的S-N曲线 当缺少实际材料可靠的疲劳性能的试验数据时,可采用人为构造的S-N曲线。人为构造的S-N曲线有多种方法。推荐采用德国劳氏船级社的标准《Guideline for the Certification of Wind Turbines Edition 2003》规范中给定的方法对轮毂的疲劳S-N性能曲线进行拟合。

以下介绍适用于材料为低碳钢或合金钢的小尺寸7~10mm的抛光试件人为构造的S-N曲线的方法。它基于材料的静强度数据结合在旋转及扭转条件下(也可能是拉压)的疲劳极限σr。如果对实际材料没有σr,对拉压情况可以采用下面基于50%失效可能性的S-N曲线估算的疲劳极限:

σr50%=0.436σs+77

式中 σr50%——基于50%失效可能性的疲劳极限,单位为MPa;

σs——材料的屈服强度极限,单位为MPa。

为了得到2.3%失效概率下的疲劳极限,可按下式计算:

σr2.3%=σr50%-2s

式中 s——标准偏差,对低碳钢和低合金钢,s可取为σr50%的6%。

(6)疲劳强度校核 如果以lgS-lgN作为坐标轴,S-N曲线可认为从(10,σb)到(106,σr)线性减小。当N>106时,曲线可视作水平线S=σr。

主轴各危险截面的疲劳强度可按下式校核:

式中 γf——载荷安全系数;

γm——材料安全系数。

安全系数γf、γm的数值见本书第三章。

式(8-8)、(8-9)中的Kf要分别用弯曲和扭转工况下的有效应力集中系数。

6.极限强度

除了前述强度校核之外,对高强度极限的主轴材料,还应该考虑极限载荷工况同时可能兼有应力集中影响下的极限强度。应力集中对极限强度的影响可用系数γe来考虑

式中 σb——材料的抗拉强度,单位为MPa;

α——应力集中系数,查图8-10。

则极限强度校核式为

式中 σs——材料的屈服极限,单位为MPa;

γf——载荷安全系数;

γm——材料安全系数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。