简化叶素-动量定理设计法是从制动盘模型和叶素-动量定理演化而来,它不考虑了尾流的旋转效应(a′=0),并且认为风轮符合制动盘模型假设,运行在最佳条件下(a=1/3)。简化叶素-动量定理设计法的基本思路如下:

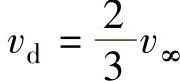

将图2-6a改画成图6-12的形式,对于图6-12所示的叶素,在最佳运行条件下,应有 ,从式(2-18)可以得到,在r~r+dr区间扫掠面上的推力

,从式(2-18)可以得到,在r~r+dr区间扫掠面上的推力

dF=2ρπrv2ddr (6-14)

另外,长度为dr的叶素上所受的升力和阻力为

其合力为

dR=dL/cosε (6-17)

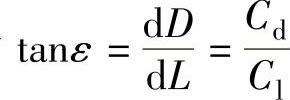

式中 ε——合力dR与阻力dL之间的夹角;

c——距转轴r处的翼型弦长。

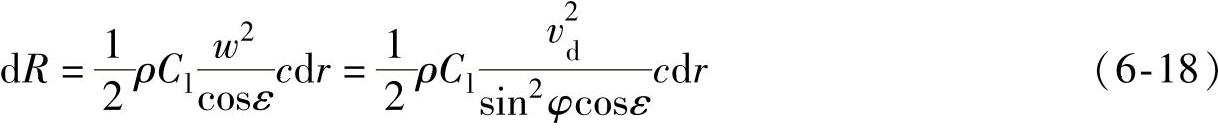

由于w=vd/sinφ,则

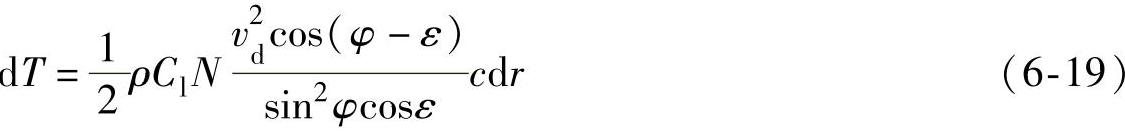

现将dR投影到转轴方向上,计算在r~r+dr区间扫掠面上的推力

式中 N——叶片数。

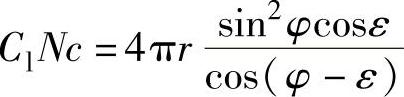

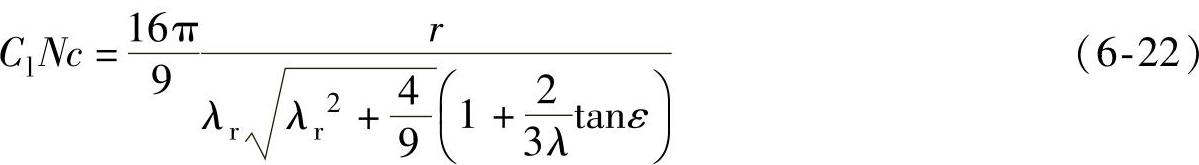

由式(6-14)和式(6-19)求得的推力应该相同,所以可得:

将cos(φ-ε)展开,可得

由图6-12可得

(https://www.xing528.com)

(https://www.xing528.com)

将此结果代入式(6-20),可以得到

在正常运行时 的值一般都很小,对于普通的翼型,攻角接近最佳之时,tanε大约是0.02,忽略tanε后式(6-22)变成:

的值一般都很小,对于普通的翼型,攻角接近最佳之时,tanε大约是0.02,忽略tanε后式(6-22)变成:

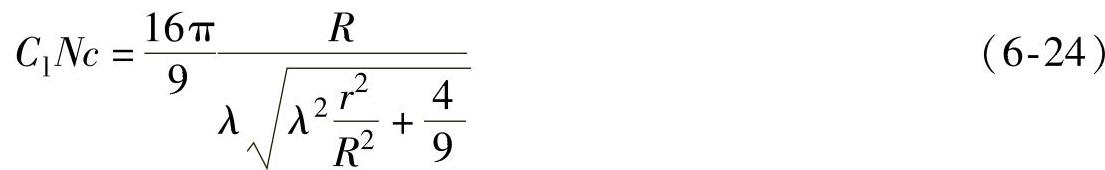

由于叶尖速比λ和当地速度比λr的关系为λr=λr/R,代入式(6-23),可得:

式(6-24)就是叶素在最佳状态运行时的参数关系。

利用简化叶素-动量定理设计法的设计步骤如下:

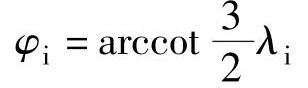

1)参考图解法等分叶片后,计算各截面的当地速度比。每个截面的半径ri对应的当地

速度比λi为

λi=λri/R

2)参照式(6-21)计算叶素倾角。

3)按翼型升阻比最大的原则选定攻角,求得相应的升力系数Cl。

4)计算安装角(即叶素桨距角)。

βi=φi-αi

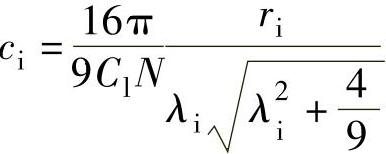

5)计算叶素弦长。

由于风力机一般并不是运行在贝兹极限的风能利用系数之下,这是造成简化叶素-动量定理设计法产生设计误差的原因之一。故此法只用于初步设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。