1.数据采集

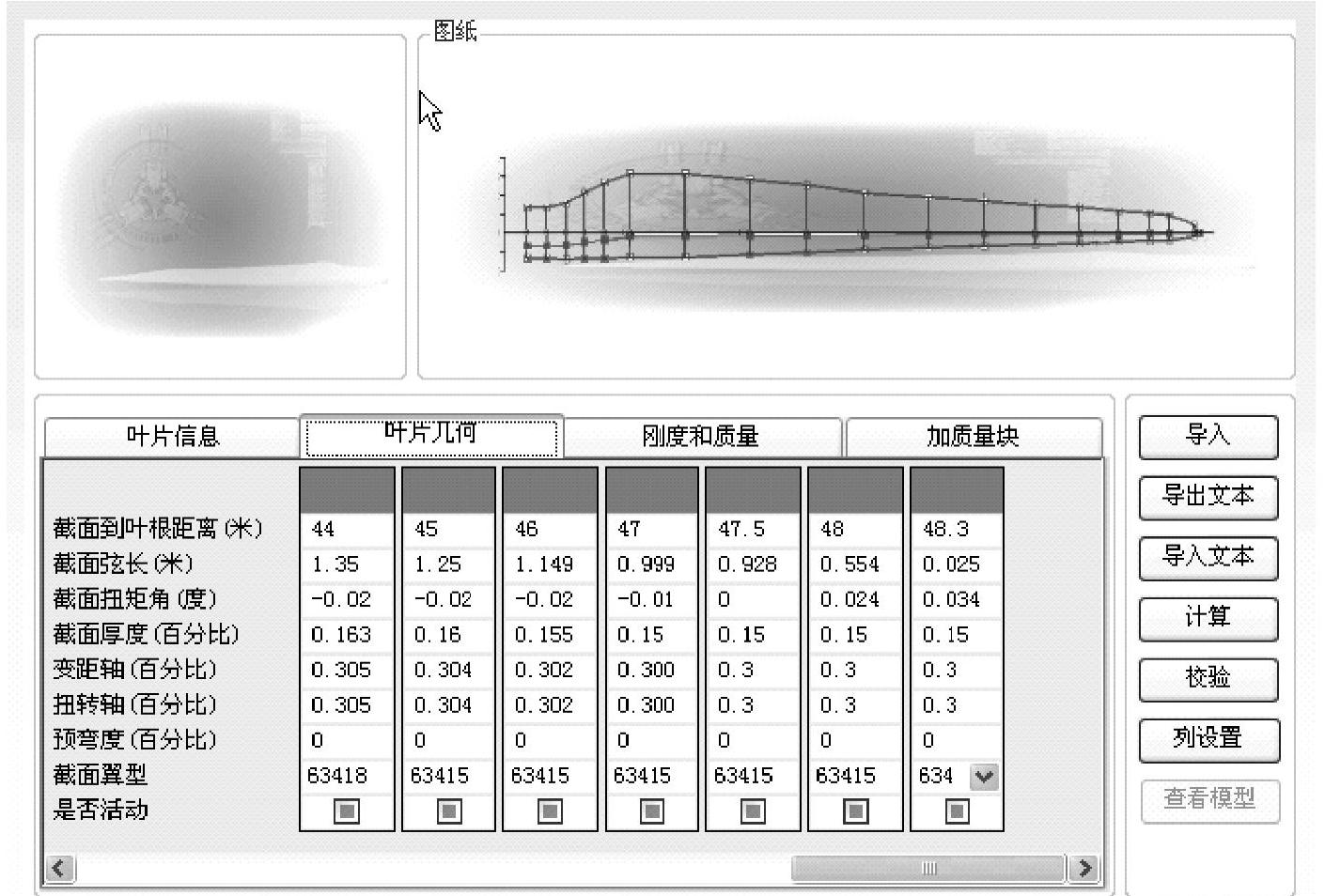

在载荷计算项目启动时,首先将载荷计算需要的参数输入eWind中,建立项目文件并进行校验。图4-15所示为输入界面。

图4-15 数据采集输入界面

2.模型建立

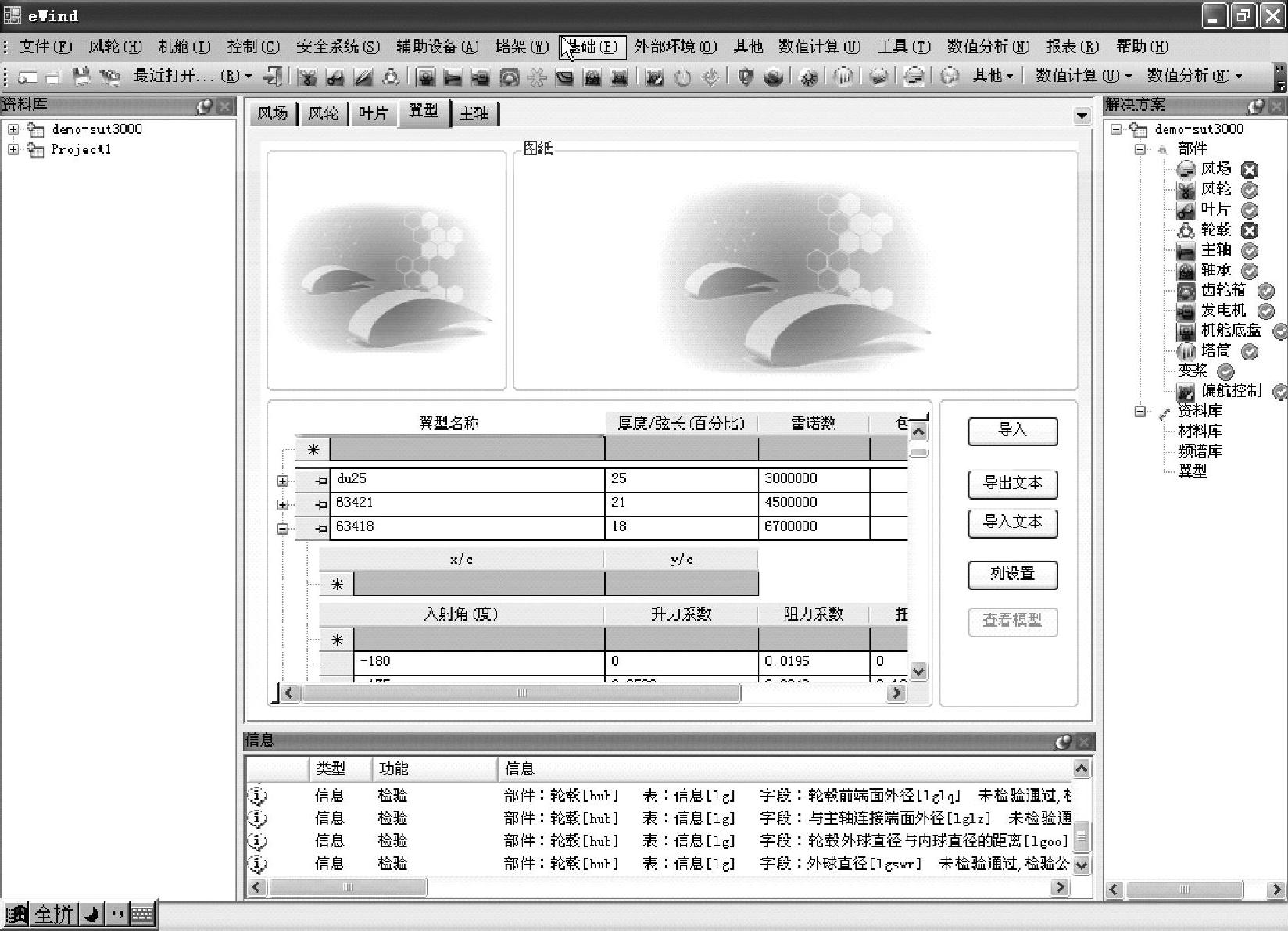

eWind根据《载荷计算参数采集表》把数据填入相应的模块中,也可以根据已有的项目文件导入,并有针对性的修改,使其与《载荷计算参数采集表》一致。验证不通过的数据,要重新确认并通过。图4-16所示为模型建立和验证数据界面。

3.模型校核

机组建模后生成的项目文件,提交相应人员校对审查,以确保机组模型准确无误。校核步骤如下:

1)对照机组模型参数及机组参数采集表。

2)进行试算,查看机组的性能:叶片的性能曲线,校核机组的最优桨距角;校核机组的功率曲线,查看机组的功率曲线是否平滑,功率大小是否为额定功率,桨距角变化是否平滑,最大风能利用系数的持续风速区间,包含风能分布最大的风速。机组的切入风速时是否有功率产生;校核风力发电机组的模态频率。

4.仿真调试(https://www.xing528.com)

动态仿真机组参数的确定,主要包括:

(1)额定功率以下运行时的桨距角 利用eWind.AeroLoads软件中的稳态计算项,设置不同的桨距角,对叶片的性能计算。比较各条曲线,选择的桨距角对应的功率曲线应该综合考虑如下条件:最优尖速比在设计尖速比附近;最大风能利用系数在设计风能利用系数附近;在最优尖速比与切出风速对应的尖速比之间的尖速比范围内,当桨距角变大时,风能利用系数应变小。

(2)机械制动力矩 机械制动力矩的确定方法:选择应用机械制动的工况(检验制动器的工况),机械制动应能保证在应用机械制动的情况下,风轮的旋转满足如下条件:在应用机械制动的情况下,发电机转子的旋转速度小于1度/秒的概率大于90%,以确保人可以在大多数情况下可进行插销动作。

图4-16 模型建立和验证数据界面

(3)应用机械制动时的转速 应能保证在维修时,大部分的时间内都可以进行机械制动,假设应用机械制动时,机组处于空转状态,应能保证有故障的空转状态下,不能使用的机械制动的转速超越概率为一年一遇。

(4)额定转速 如果叶片厂家没有提供叶片的额定转速,利用eWind.AeroLoads软件,计算出机组的稳态功率曲线,然后根据稳态功率曲线结合发电机的转速确定。叶尖最大线速度不大于设计要求。

(5)额定风速 计算出机组的稳态功率曲线,然后根据稳态功率曲线确定额定风速。

(6)变桨距速率 变桨距最大速率的确定:变桨距速率引起的机舱水平方向加速度在限值范围内;变桨距最大速率应能使机组运行在最大转速以下;变桨距速率应满足正常发电时的所需的变桨距速率要求,应大于正常发电时超越概率为一年一遇的变桨距速率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。