1.局部安全系数

局部安全系数考虑了载荷和材料的不确定性和易变性,分析方法的不确定性以及零件的重要性。

(1)载荷和材料的局部安全系数

为保证安全设计值,载荷与材料的不确定性和易变性可用式(3-24)与式(3-25)规定的局部安全系数进行补偿。

Fd=γfFk (3-24)

式中 Fd——总内部载荷或载荷响应的设计值,它来自于给定的设计载荷状态的不同载荷源的多个同步性载荷分量;

γf——载荷局部安全系数;

Fk——载荷的特征值。

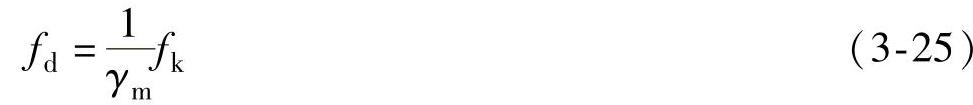

式中 fd——材料设计值;

γm——材料局部安全系数;

fk——材料特征值。

载荷局部安全系数还要考虑下列因素:载荷特征值出现不利偏差的可能性或不确定性;载荷模型的不确定性。

材料局部安全系数还要考虑下列因素:材料特征值出现不利偏差的可能性或不确定性;零件截面抗力或结构承载能力评估不准确的可能性;几何参数的不确定性;结构材料性能与试验样品所测性能之间的差别;换算误差。

这些不同的不确定性有时可通过单独分项安全系数来考虑,但通常将载荷的相关因素并入系数γf;材料的相关因素并入系数γm。

(2)失效影响和零件等级的局部安全系数

引入失效影响安全系数γn,以便区分以下几类零件:

一类零件:“失效-安全”结构件。结构件的失效不会引起风力发电机组重要零件的失效。例如监控下的可替换轴承;

二类零件:“非失效-安全”结构件。结构件的失效会迅速引起风力发电机组重要零件的失效;

三类零件:“非失效-安全”机械件。机械件把驱动机构和制动机构与主结构连接起来,以执行风力发电机组无冗余的保护功能。

对于风力发电机组的最大极限状态分析内容主要是极限强度分析、疲劳失效分析、稳定性分析(屈曲等)和临界挠度分析(叶片与塔架间机械干涉等)。

每种分析都需用不同的极限状态函数公式,并且通过安全系数的使用来处理不同的产生不确定性的根源。

(3)通用的材料设计规范的应用

在确定风力发电机组部件的结构整体性能时,可采用国内或国际的相关材料的设计规范。当国内或国际规范中的局部安全系数与本节的局部安全系数同时使用时,应特别注意,须确保最终的安全等级不低于本节的安全等级。

当考虑各种类型的不确定性时,如材料强度的固有变化、加工控制范围或加工方法等,不同的规范将材料局部安全系数γm分为若干材料系数。本节给出的材料系数即所谓“一般材料局部安全系数”仅考虑了强度参数的固有变化。如果规范采用给出的局部安全系数或使用材料特征值的折减安全系数来说明其他不确定性,要认真考虑这些不确定性。

在载荷和材料部件的设计认证时,某个规范可选择不同的局部安全系数的分解因子。这里采用的安全系数是ISO 2394中定义的安全系数。如果选择的安全系数偏离了ISO 2394,应根据本节对规范中的选择安全系数进行必要的调整。

2.极限强度分析

不超出最大极限状态的通用公式为

γnS(Fd)≤R(fd) (3-26)

式中 γn——失效影响安全系数;

S(Fd)——载荷函数;

R(fd)——许用函数。

一般来讲,许用函数R就是材料抗载能力的最大允许设计值,在此,R(fd)=fd。而极限强度分析用的载荷函数S通常定义为结构最大应力值,因此S(Fd)=Fd。公式(3-26)变为

对于每个风力发电机组部件的评估和表3-2中适用极限强度分析的每种载荷状态,最大极限状态应通过式(3-27)中的极限状态条件基于最小余量的原则确定。

对于包括给定风速范围湍流来流的载荷状态,考虑到本章第一节“二、风况”的“1.正常风况”中的风速分布,应计算特征载荷的超越概率。由于许多载荷计算只是有限持续时间内的随机仿真,根据要求的重现周期所决定的特征载荷可能大于仿真中的任何计算值。IEC 61400-1-2005附件F给出了采用湍流来流计算特征载荷的说明。

DLC 1.1中,载荷的特征值取决于统计的载荷外推值以及相应的超越概率。对于标准设计工况,特征载荷最大值在任意10min内的超越概率小于或等于3.8×10-7(50年一遇)。具体说明见IEC 61400-1-2005附件F。

对于指定确定性风场的载荷状态,载荷特征值应为最不利情况下计算的瞬时值。除DLC2.1、2.2和5.1外,当使用湍流来流时,载荷特征值应为不同的10min随机的、最不利情况的计算的载荷平均值。在DLC2.1、2.2和5.1中,载荷特征值为最大载荷中降序列前50%的平均值。

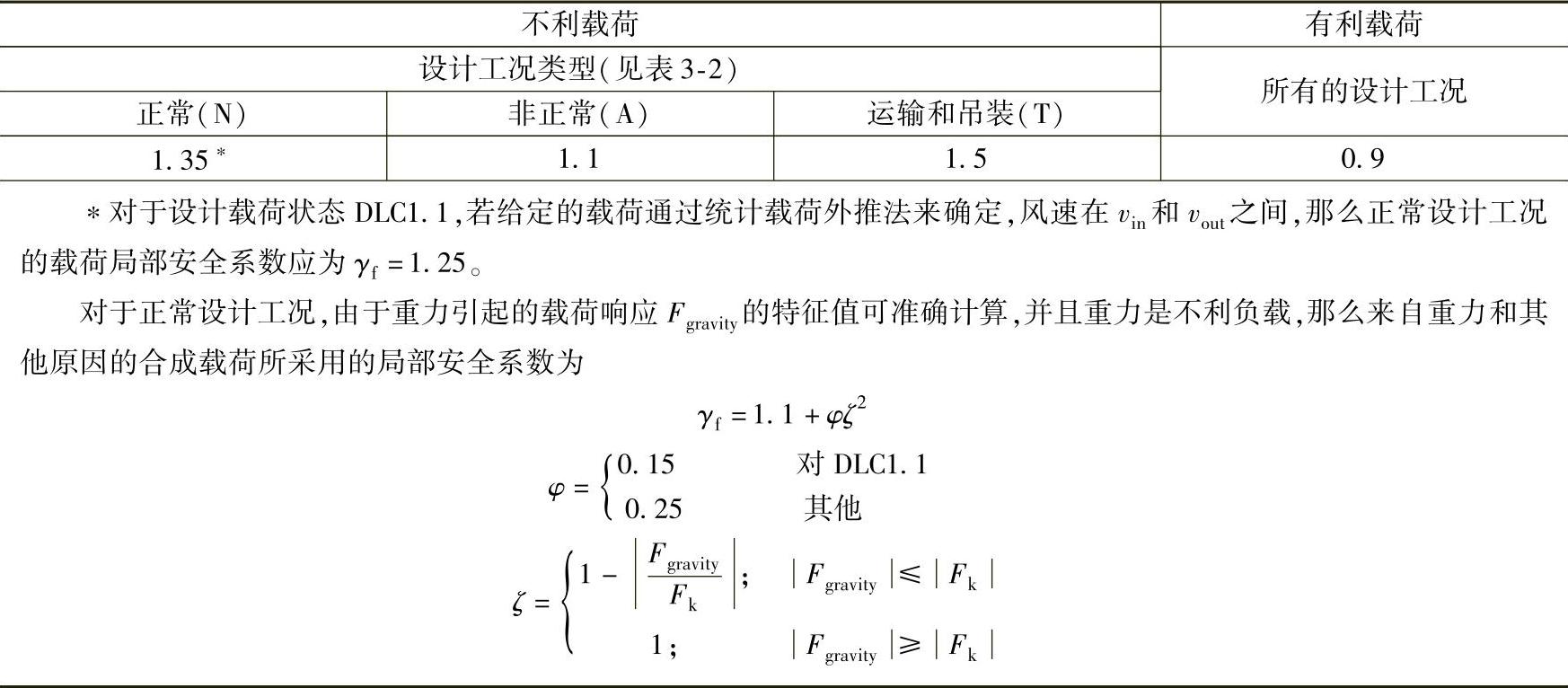

(1)载荷局部安全系数(https://www.xing528.com)

载荷局部安全系数应不小于表3-3中的规定值。

表3-3 载荷局部安全系数γf

使用表3-3中规定的正常和非正常设计工况下的载荷局部安全系数,需要通过载荷测量验证载荷计算模型。这些测量应在风力发电机组上进行,该风力发电机组应与考虑空气动力学、控制和动态响应时所设计的风力发电机组相似。

(2)无通用设计规范的材料局部安全系数

材料安全系数应根据充分有效的材料性能试验数据确定。应考虑到材料强度的固有可变性。当使用95%置信度及95%存活率的典型材料性能时,一般材料局部安全系数γm应不小于1.1。

这个值适用于具有柔性特性的零件,这些零件的失效可能导致风力发电机组的重要部件的失效,例如焊接的塔筒、塔架法兰连接、焊接机座或叶片连接。失效模式包括:柔性材料的屈服;在单个螺栓失效后其他螺栓足以提供1/γm强度的螺栓连接中的螺栓断裂。

对于具有刚性特征的“非失效-安全”机械结构部件,它们的失效会导致风力发电机组的重要部件的迅速失效,通常材料安全系数一般不得少于下列数值:

——对于曲线外形壳体(如塔筒和叶片)的整体屈曲,为1.2;

——对于超过拉伸或压缩强度的断裂,为1.3。

为了从一般系数推导出材料整体安全系数,必须考虑由于外部作用(如紫外线辐射、湿度和通常探测不到的缺陷)所造成的尺度效应、公差和老化。

失效影响局部安全系数:一类零件:γn=1.0,二类零件:γn=1.0,三类零件:γn=1.3。

(3)有通用设计规范的材料安全系数

载荷、材料的安全系数和失效影响安全系数γf,γm和γn的合成局部安全系数应大于或等于本节2.(1)和2.(2)的规定。

3.疲劳失效分析

疲劳损伤应通过适当的疲劳损伤容限计算来评估。例如,根据迈因纳(Miner)准则,累积损伤超过1时达到极限状态。因此,在风力发电机组的寿命期内,累积损伤应小于或等于1。疲劳损伤计算需要考虑一些公式,包括循环范围和平均应变(或应力)水平的影响。为了评估与每个疲劳循环相关的疲劳损伤增加,所有局部安全系数(载荷、材料和失效影响)应适用于循环应变(或应力)范围。IEC 61400-1-2005附件G给出了迈因纳(Miner)准则的示例公式。

(1)载荷局部安全系数

正常和非正常设计工况载荷局部安全系数γf均为1.0。

(2)无通过设计规范的材料局部安全系数

如果S-N曲线是基于50%的存活率并且变化系数小于15%,那么材料的局部安全系数γm至少为1.5。对于疲劳强度变化系数大的零件,即变化系数为15%至20%(许多由复合材料制成的零部件,例如钢筋混凝土或纤维复合材料制成的部件),局部安全系数γm必须相应地增加,至少为1.7。

疲劳强度应从大量试验的统计数据中确定,而特性值的获得要考虑由于外部作用(如紫外线辐射、湿度和通常探测不到的缺陷所造成的尺度效应、公差和老化。

对于焊接的结构钢,传统上S-N曲线以97.7%的存活率为基础。在这种情况下,γm可取1.1。在有些情况下有可能通过定期检查程序,来检测临界裂纹发展,γm值可以取得更低。在无论什么情况下,γm应大于0.9。

对于纤维复合材料,应通过实际的材料测试数据来确定强度分布。S-N曲线以95%的存活率与95%的置信度为基础。在这种情况下,γm可取1.2。其他材料可采用同样的方法。

失效影响局部安全系数:一类零件:γn=1.0,二类零件:γn=1.15,三类零件:γn=1.3。

(3)有通用设计规范的材料局部安全系数

载荷、材料安全系数和失效影响局部安全系数应不小于(1)和(2)中的规定值。

4.稳定性分析

在设计载荷作用下,“非失效-安全”的承载件不应发生屈曲。对于其他零件在设计载荷下,允许发生弹性变形。在特征载荷下,任何零件都不应发生屈曲。

载荷局部安全系数γf的最小值应根据表3-3选取。材料局部安全系数应不小于表3-3中的规定值。

5.临界挠度分析

应验证表3-2所列的设计工况下没有产生影响风力发电机组结构整体性能的变形。特别需要验证叶片与塔架之间无机械干涉。

对于表3-2所列载荷状态,应使用特征载荷确定不利方向上的最大弹性变形,并将所得到的变形乘以载荷、材料和失效影响的合成局部安全系数,即得到合成的变形。

载荷局部安全系数γf的值应从表3-3中选取;材料弹性性能的局部安全系数γm的值应为1.1,除非通过全尺寸试验已经确定了弹性性能的情况下,γm的值可以减少到1.0。应特别注意几何形状不确定性和挠度计算方法的准确性。

失效影响安全系数:一类零件:γn=1.0,二类零件:γn=1.0,三类零件:γn=1.3。

应将弹性变形叠加到在最不利方向上不变形的部位,并将其最终位置与无干扰条件进行比较。也可使用直接动态变形分析。在这种情况下,确定特性变形的方法与表3-2中的每个载荷状态下确定特征载荷的方法一致。特征挠度和特征载荷在最不利方向上的超越概率应该相同。然后特征挠度乘以合成局部安全系数,再叠加到上述的不变形的部位上。

6.特殊局部安全系数

由测量或在测量基础上分析确认的载荷值,如果置信度较正常情况高,可以用较低的载荷局部安全系数。使用的所有局部安全系数值应该在设计文件中加以说明。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。