精密反射式光栅,因其精度高、环境适应性好、结构紧凑等优势,成为超精密测量、航空航天、高端制造装备等领域的关键位移传感部件。例如,面向智能制造领域,卫星用光学系统、大型天文望远镜等对光学非球面元件的口径需求已达3 m,加工精度要求达纳米级,面向半导体领域,IC制造的尺寸要求越来越大,而IC线宽越来越小,针对下一代7 nm线宽工艺制程,纳米级精度、皮米级分辨力的精密光栅定位,是保证高质量光刻的关键[100, 101]。为了满足以上需求,光栅结构的纳米精度制造方法、大面积一致性制造工艺、大间隙容差读数技术是精密反射式光栅制造的三个关键核心技术。受限于精密反射式光栅光刻制造的技术封锁、装备垄断现状,我国二维光栅、精度优于1 μm/m的线位移光栅和精度优于 1"的圆光栅产品完全依赖进口,是研制高端装备的“卡脖子”问题。

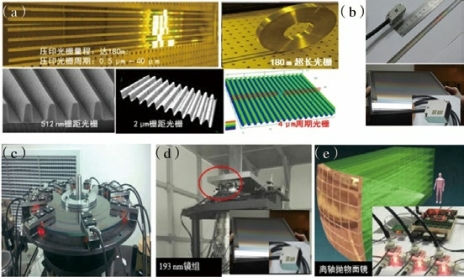

西安交通大学研究团队开展了精密光栅连续滚压印制造和高性能读数技术研究,探索了纳米结构三维轮廓精度对光栅测量系统的影响规律,建立了高精度反射式光栅的滚压印制造工艺和干涉扫描读数的技术体系:①发明了以时间基准映射长度的压印模具制造方法、精密反射式光栅的释放保型压印工艺,实现了光栅结构精度向时间的溯源,解决了纳米精度光栅压印复形工艺难题,光栅结构周期精度达到 0.2 nm(德国PTB计量报告);②发明了精密反射式光栅的卷对卷连续压印制造工艺及装备,解决了光栅结构大幅面的纳米精度一致性制造难题,实现了180 m超长光栅、米级幅面二维光栅、米级幅面圆光栅的跨尺度、连续制造;③发明了结构化相位光栅干涉成像读数技术,解决了精密反射式光栅的大间隙容差读数难题,线位移光栅测量精度优于 0.2 μm/m、米级幅面二维光栅测量精度优于0.4 μm、圆光栅测量精度优于0.1",读数间隙容差(2.4±0.3) mm,指标处于国际领先地位;解决了光栅结构的纳米精度压印、大面积一致性制造、大间隙容差读数三大瓶颈问题,形成了具有自主知识产权的精密反射式光栅产品[102-109],如图4.8(a~b)。

开发的精密线位移光栅应用于国家重大工程需求。超长精密反射式光栅应用于超大量程航天部段分离地面测量平台,满足了55 m量程内的高速(5 m/s)、高精度(5 μm/m)测量需求;定制化超长光栅已被应用于西安三角防务股份公司的4万吨大型航空模锻液压机,实现了航空航天钛合金整体结构件锻压过程中,高温、大振动、强冲击、粉尘等应用环境下的精确位移测量;超精密线位移光栅已被应用于深圳市中图仪器股份有限公司等企业。超精密圆光栅测量系统应用于“国家平面角度基准”系列装置,如图4.8(c),满足了“国家平面角度基准”对超精密角度测量的建设需求,为我国新一代全圆连续角度计量体系的建立奠定了基础。米级幅面二维光栅已被应用于国家02专项193 nm光刻机镜头组装配中,实现了0.5 nm分辨力、5 nm精度,减小环境热稳误差,推进了我国光刻机研制的进程,如图4.8(d)。多自由度立体光栅测量系统已被应用于某国家重大科学工程离轴抛物面镜位姿监测中,如图4.8(e),解决了大型光学系统的光学构件场外装配和现场调试与位姿锁定问题。系列精密反射式光栅产品的研发与应用,打破了国外技术垄断和产品禁运,支撑了我国重大工程领域、核心装备关键测量部件自主可控的发展需求,推动了应用企业的产品创新与核心竞争力提升。(https://www.xing528.com)

图4.8 精密反射式光栅及其应用

(a)精密反射式光栅;(b)读数系统;(c)精密圆光栅应用于中国计量院角度基准装置;(d)精密二维光栅应用于02专项193 nm光刻机镜头组装配中;(e)多自由度光栅应用于重大科学工程离轴抛物镜位姿监测

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。