电化学微纳制造的关键科学问题是将电化学反应约束在微纳尺度的区域之内,其技术难题是实现大幅面、超薄电解质液层内部的物质传递和电势分布问题。近年来,围绕约束刻蚀这一关键科学问题,厦门大学研究团队发展了一系列基于力、光、电等物理外场调制技术,能够更精确地调控电化学反应速率和空间分辨率,提高了电化学纳米压印技术的加工精度和加工效率,拓宽了其适用材料,逐渐完善了这一新型纳米压印微纳制造方法。

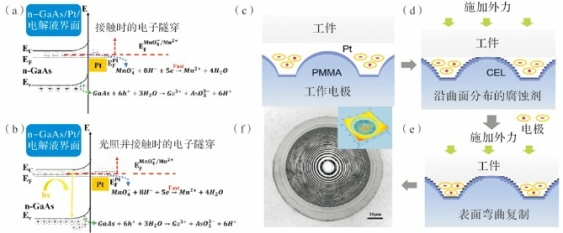

光场加速的电化学纳米压印是基于半导体的光电效应原理,即当半导体晶圆被光场辐照时,价带电子受激跃迁到导带,分别在价带和导带上产生空穴和电子,增强半导体和Pt金属化的模板电极之间的接触电场,提高Pt/半导体界面的接触电势,从而加速了半导体的电化学腐蚀速率。如图4.5,当Pt与n-GaAs接触时,在n-GaAs的背面引入光场辐照,注入的光能大于GaAs的禁带宽度Eg时,n-GaAs吸收光子产生电子空穴对,提高金属/半导体界面的接触电势,从而增大了Pt/溶液界面和n-GaAs/溶液界面的极化,加速了n-GaAs的腐蚀速率[93]。在光照条件下,n-GaAs三维微结构的电化学压印效率提升了2倍以上。

厦门大学研究团队进一步解释了电化学纳米压印技术中的力场调控屈曲效应。由于Pt金属化纳米薄膜和PMMA微纳结构模板弹性模量的差异,在力场作用下发生应力失稳而产生各种有序的屈曲图案,通过约束刻蚀,可将屈曲效应产生的微纳多级结构复制到半导体晶圆表面。如图4.5(c),首先通过磁控溅射在PMMA凸半球模板表面溅射100 nm 厚的Pt导电层,形成有弹性模量差异的双层结构,然后在模板电极与工件之间施加恒定的接触力。此时,模板电极上的双层结构顶端受到压缩应力,应力由顶端沿凸半球传至弹性基底。当压缩应力超过结构所具有的临界屈曲应力时,根据能量最小原理,模板表面通过屈曲褶皱的方式释放内部应力,并在凸半球上形成同轴纳米圆环褶皱图案(图4.5(d))。之后加入优化的约束刻蚀溶液体系,并在模板电极上施加一定的电位来产生刻蚀剂,模板表面产生的褶皱图案即可通过约束刻蚀剂层技术高保真度地复制到工件表面(图4.5(e))。随着刻蚀的不断进行和模板电极的不断进给,最终在工件表面得到分布在凹半球表面的多级同轴纳米圆环(图4.5(f))。该方法即为电化学屈曲加工,通过电化学屈曲加工方法,可在半导体表面加工得到特征尺寸小于50 nm的微纳多级结构[94]。(https://www.xing528.com)

图4.5 (a)暗态与(b)光照条件下铂压印模板和n型砷化镓接触时的三相界面能级; (c~e)电化学屈曲微加工过程示意;(f)加工得到的多级同轴纳米圆环结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。