在结构成形的同时调控材料内部的晶相结构、分子取向等材料性状是制造技术中极具挑战的难题,也是制造学科追求的极致目标。2009年,Nat Mater上报道了一种利用压印填充剪切流变效应来制备分子链定向排列的铁电纳米结构的工作,开启了纳米压印成形控性制造功能纳米结构的尝试[79]。然而,常规纳米压印难以满足特种功能结构成形控性制造的实际需求:首先,大尺寸结构填充时剪切流变效应较弱,需要二次处理才能达到材料性状要求,多步工艺增加了制造的复杂性;其次,降低结构尺度可增强剪切效应,但小尺寸结构不但填充困难,也限制了器件设计的可选择性。因此,在较大尺寸范围内实现微纳结构的成形控性制造是纳米压印的重要挑战。

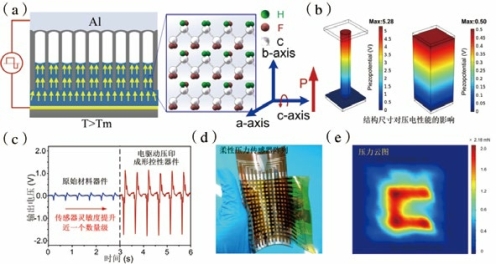

为突破纳米结构成形控性制造的基础理论问题,西安交通大学研究团队系统研究了电驱动填充过程中的功能材料性状演变规律,揭示了流变过程中外加电场对功能材料分子取向的作用机制[80],发现了在模板约束与电场极化耦合作用下功能材料内部组分的择优取向特性[65, 81];利用模板约束与电场极化效应,建立了功能结构的成形控性压印方法,实现了结构成形与结晶取向的统一[65, 80, 81]。该方法突破了传统压印过程对结构尺寸的限制,为特种功能结构的直接压印制造奠定了理论基础,如图4.3(a)。

西安交通大学研究团队采用电驱动成形控性方法,原位实现了聚合物压电材料结构内部β晶相的取向增强,解决了高性能压电器件原位成形控性制造的难题,将柔性传感器灵敏度提升近一个数量级,如图4.3(b),制备的阵列化传感器能快速检测动态力轨迹、实时显示应力状态分布,如图4.3(c~d)。流体的电致润湿特性还为特种功能结构的原位封装提供了可能,在功能结构控形控性制造的同时,利用电润湿效应原位实现了压电微结构与功能电极的可靠连接,解决了压电传感器封装过程中传感结构与电极电连接不稳定、易磨损等稳定性难题,为高性能柔性传感电子的制造提供了新途径[80]。相关工作入选Small、Nanoscale和J Mater Chem C等杂志封面论文、英国化学学会的热点论文,并被Wiley出版社做视频摘要介绍,被认为是令人惊奇的实验结果。电场驱动纳米压印方法引起了国内外专家的广泛关注,被认为是功能器件制造的创新途径,具有原位控性能力,显著提升了器件性能[82-84]。微纳结构电场驱动的成形控性原理与方法解决了微纳功能结构成形控性制造难题,为高性能传感器、三维曲面传感电路的原位制造提供了理论支撑。

(https://www.xing528.com)

(https://www.xing528.com)

图4.3 微纳结构电场驱动的成形控性原理与方法

(a)电驱动纳米压印成形控性示意 ;(b)电驱动纳米压印将传感器灵敏度提升近一个数量级;(c)阵列化柔性压力传感器实物;(d)阵列传感器压力云图;(e)曲面结构原位制造结构功能一体化力/热感知单元

西安交通大学研究团队从流变填充过程的表界面调控机制出发,围绕纳米压印过程的电场调控原理与方法,发现了固液界面电荷对流体润湿特性和填充行为的影响机制,阐明了多物理场约束的微观结构形貌控制方法,揭示了电场驱动成形过程中功能材料分子链的原位择优取向规律,最终形成了近零压力填充、微观控形和结构成性3个维度环环相扣的电场驱动纳米压印方法体系,建立了第三代纳米压印理论模型与方法,解决了制约纳米压印填充、控形、成性的三大难题,将纳米压印推向纳米结构精确制造、控形制造和成性制造的新高度,为纳米压印真正走向工程应用提供了原理与方法保障。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。