1.刀具路径顺直与行距微调

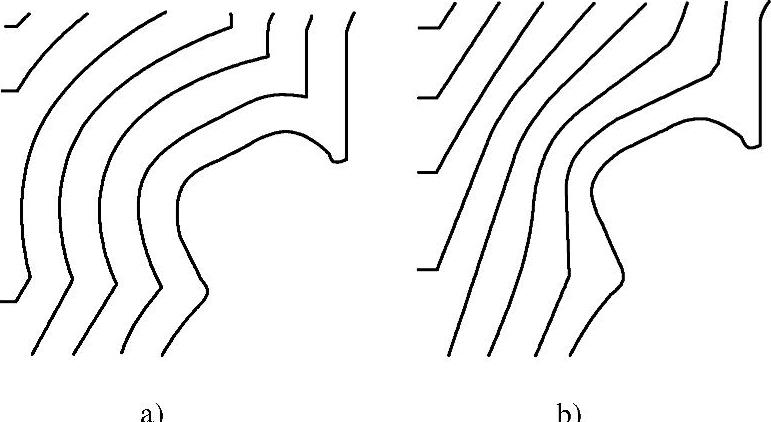

常规的加工路径生成中,在XY平面内的刀具路径通常沿工件被加工轮廓偏置而得。如果工件轮廓包含了较多的尖锐拐角,则偏置而得到的加工路径从内至外都将继承这一形状,如图4-20a所示。多个刀具路径间的尖锐拐角将使得机床频繁地加、减速,不能发挥机床的高速功能。为此,可在一定范围内(如25%的刀具直径)适当缩小刀具轨迹的行距,对远离工件轮廓的刀具路径进行光顺,如图4-20b所示。以尽可能保持高速切削状态,缩短加工时间。

图4-20 顺直前后的加工路径对比

a)沿轮廓偏置的原始加工路径 b)外围优化后的加工路径

图4-21 Z向分层(https://www.xing528.com)

a)固定 b)可变 c)固定+水平

2.Z向分层

Z向加工层间距决定了加工的切削深度。Z向分层可由指定层数、或指定每层间距、或由工件平面区域等方法决定。

(1)固定分层深度方法 高速加工需要高进给、轻负荷切削,其Z向分层值通常比传统加工小得多,其所有切削层的深度相同,如图4-21a所示。如在粗加工中采用刀尖带圆弧的铣刀或球头刀,为了避免过大的径向分力及避免刀具底部的低速切削区,其轴向切削深度一般不得超过刀尖圆弧半径。

(2)采用可变切削深度 如工件存在台阶平面区域,采用固定分层加工可能会由于分层不当而使该区域出现Z向余量较大的情况。为避免这种情况发生,分层深度需要根据工件形状而调整。其方法是对工件的平面区域进行识别与检测,并将识别后的平面区域高度作为刀具路径Z向分层之一。生成的刀具路径在零件表面高度上生成一层刀具路径,这样在水平的零件表面上就不会有残余,如图4-21b所示。

(3)固定分层+水平表面 通常在粗加工划分加工Z向分层时,采用上述两种方法的结合,即先由固定分层深度确定最大的加工层间高度;然后判断工件平坦区域,测定Z向高度,加入至分层高度中,如图4-21c所示。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。