在高速切削粗加工中,可以从以下几方面来进行切削方式的选择。

1.采用层切法

层切法(等高加工)是众多CAM软件普遍采用的一种加工方式。对于自由曲面形状的零件而言,采用层切法可以保持恒定的切削载荷,避免仿形加工向下插入时产生切削载荷突变。

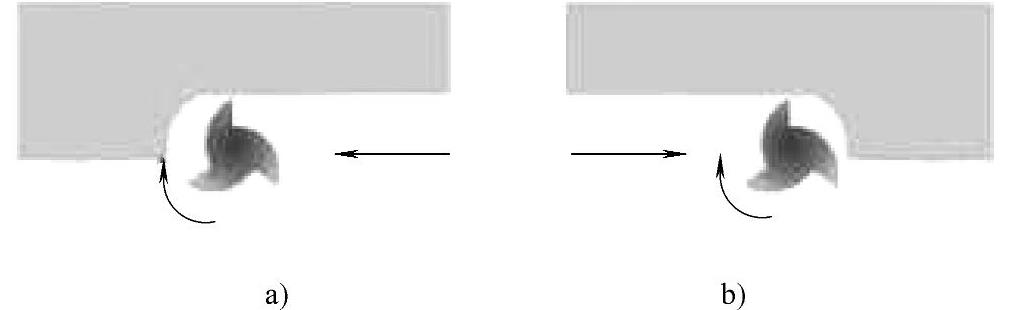

2.顺铣与逆铣

铣刀旋转产生的切线方向与工件进给方向相同时,称为顺铣,如图4-10a所示;铣刀旋转产生的切线方向与工件进给方向相反时,称为逆铣,如图4-10b所示。逆铣时,切削由薄变厚,刀齿从已加工表面切入,对铣刀的使用有利;逆铣时,当铣刀刀齿接触工件后不能马上切入金属层,而是在工件表面滑动一小段距离,在滑动过程中,由于强烈的摩擦,就会产生大量的热量,同时在待加工表面易形成硬化层,降低了刀具寿命,影响工件的表面粗糙度,给切削带来不利;另外,逆铣时刀齿由下往上(或由内往外)切削。顺铣时,刀齿开始和工件接触时切削厚度最大,且从表面硬质层开始切入,刀齿受很大的冲击载荷,铣刀变钝较快,但刀齿切入过程中没有滑移现象。

图4-10 顺铣和逆铣

a)顺铣 b)逆铣

顺铣的功率消耗要比逆铣时小,在同等切削条件下,顺铣功率消耗要低5%~15%,同时顺铣也更加有利于排屑。一般应尽量采用顺铣法加工,以提高被加工零件表面质量(降低表面粗糙度值),保证尺寸精度。但是在切削面上有硬质层、积渣,工件表面凹凸不平较显著时,如加工锻造毛坯,应采用逆铣法。在实际编程中,可以选择混合铣方式,系统将计算生成更短的路径,同时可以减少抬刀,获得相对较高的加工效率。

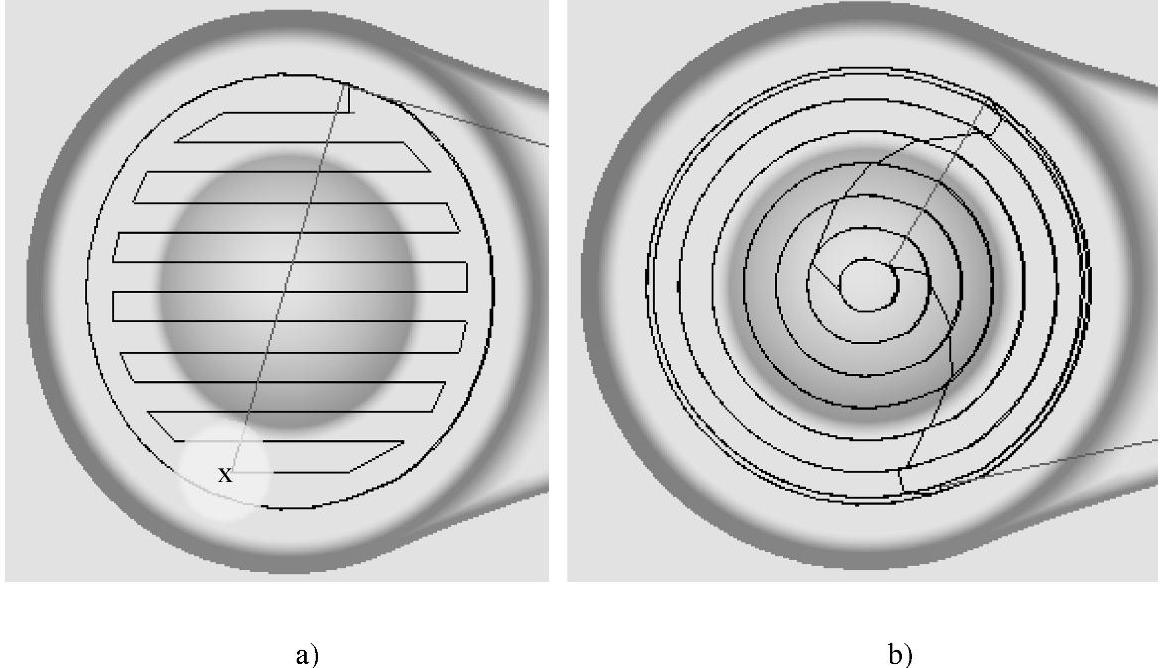

3.走刀方式的选择

走刀方式通常可以选择单向、双向或者环绕方式。在高速加工中,使用单向走刀将产生较多的抬刀路径。使用双向走刀则会产生运动方向的突变,而且由于双向走刀不能保持单一的顺铣方向,因而不可取。使用环绕走刀方式,可以保持顺铣切削,并且产生全刀切削的距离最短,因而属于优先选择的走刀方式。图4-11所示为双向走刀与环绕走刀的对比。

图4-11 双向走刀与环绕走刀的对比

a)双向走刀 b)环绕走刀(https://www.xing528.com)

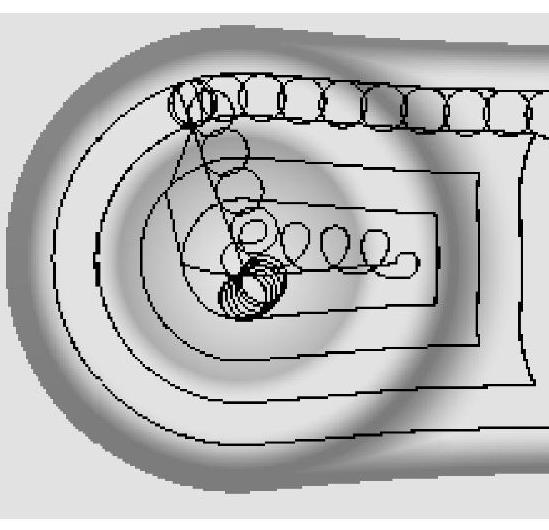

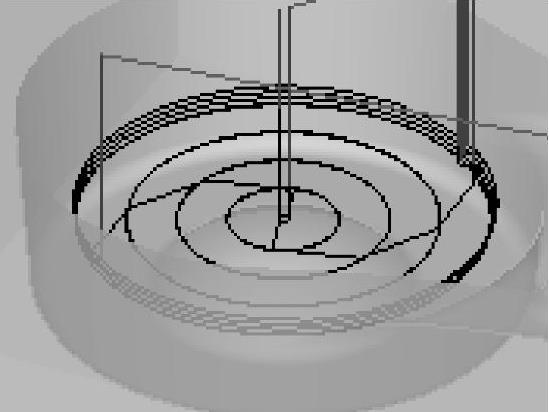

4.摆线切削

在窄槽加工时或者初始切削时,会产生全刀切削,按传统方式加工,在此位置将出现切削包角增大,吃刀宽度增加,刀具载荷急剧增大的情况,这样不利于加工质量的保证和切削进给的保持。而使用摆线切削进行高速加工时,进入全刀切削部位时使用摆线切削逐渐切入,其实际切削的行距变得较小,从而减少包角与切削载荷。使用摆线切削可以在全刀加工部位,产生回旋的刀具路径,如图4-12所示。

5.二次开粗

对于包含细小凹槽或角落的模具加工中,使用较大直径刀具进行粗加工时,可以采用二次开粗方式,根据前面加工后残余部分作为毛坯生成刀具路径轨迹,去除拐角处的多余材料,在工件所有加工面上留下比较均匀的余量,为精加工的高速铣削做准备。图4-13所示为二次开粗刀轨示例。二次开粗时刀具的切削应尽量连续,避免频繁地进退刀,减少切入切出产生的冲击。

图4-12 摆线切削刀具路径

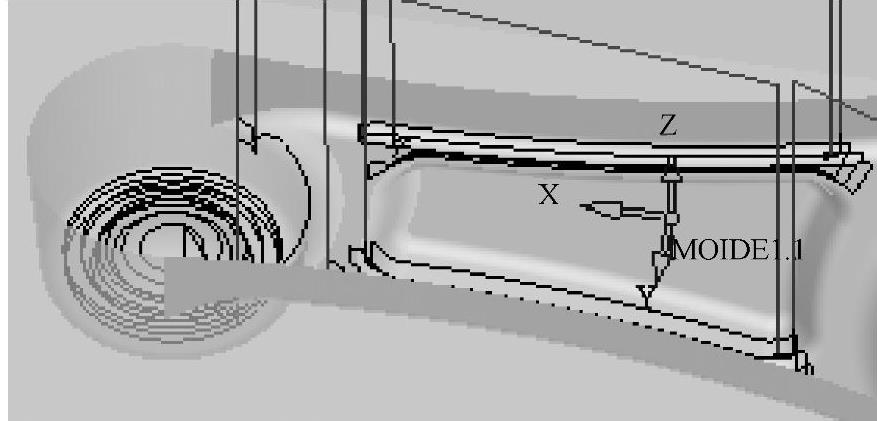

6.层间切削

层切法加工时,对于坡度较大的侧面,其残余量较小,而对于坡度较小的表面,则会留下较多的残料,并且分布极不均匀。对于这种情况,可以调用层间切削功能,在残料较多的部位增加切削层或者增加区域铣削的路径进行补充加工,在保证加工质量的前提下,提高刀具路径的运行效率。图4-14所示的体积铣刀具路径增加了层间铣削,可以看到在主层之外,在零件轮廓周边增加一些切削层。通过层间切削,在浅面上将不会留有大量的残料。

图4-13 二次开粗刀轨

图4-14 层间切削效果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。