由于主轴转速不断提高,对刀柄与刀具系统的平衡问题变得越来越重要,未经过平衡的刀柄与刀具系统转速越高离心力越大。以50号刀柄为例,不对称性一般为250g·mm,如果在15000r/min的速度下旋转,将产生635N的径向力;即使经过精细的动平衡到1g·mm,在15000r/min速度下旋转,仍会产生2N的径向力。这种径向力达到一定程度时将使刀具系统产生振动,其结果是:被加工表面质量下降,刀具寿命缩短,甚至影响到主轴轴承的加速磨损,严重者将会使刀具和主轴损坏。

由于刀体里存在缺陷,或刀具设计不对称,或刀具进行过新的调节,都有可能引起刀具系统的不平衡。高速旋转的刀柄如果不平衡量太大,不仅会引起主轴及其部件的额外振动,还会引起刀具的不规则磨损,缩短刀具寿命,降低零件的加工质量。一般在6000r/min以上就必须平衡,以保证安全。

旋转部件的不平衡量ψ是指质量重心偏离旋转轴心的量,即ψ=em

式中e——偏心量(mm);

m——旋转部件的质量(g)。

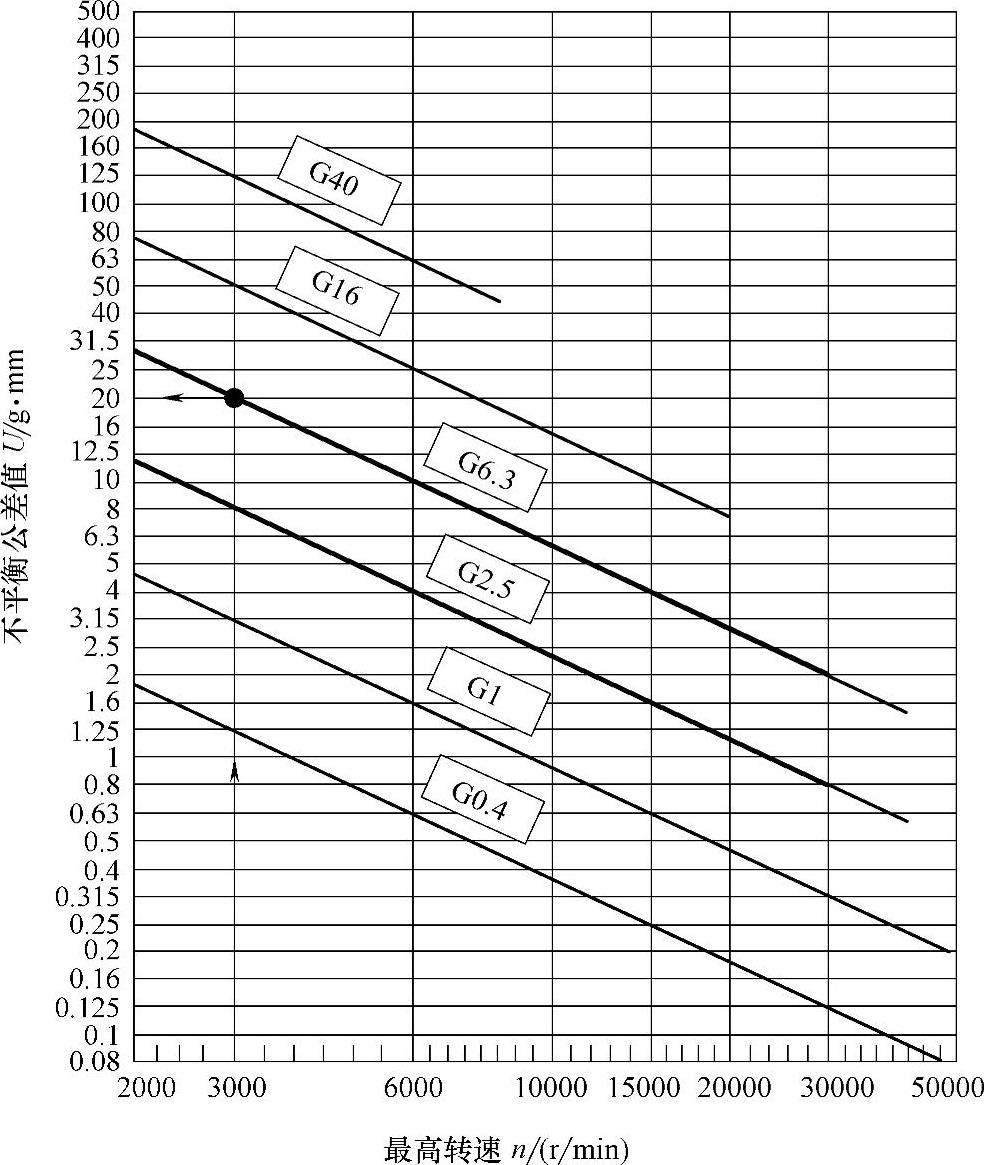

根据牛顿第二定律,由于不平衡量的存在,在旋转过程中将产生与速度平方成正比的离心力F。对于旋转体的平衡,国际上采用的标准是ISO1940—1或美国标准ANSIS2.19,用G参数对刚性旋转体进行分级,G的数字量分级从G0.4到G4000。G后面的数字越小,平衡等级越高,图3-31所示为动平衡技术中的定义量。

图3-31 动平衡技术中的定义量

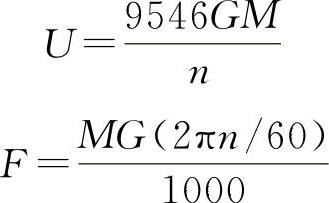

不平衡公差值U及离心力F可按下式计算,即

式中U——不平衡公差值(g·mm);

F——离心力(N);

G——G等级量,每单位旋转体质量所允许的残余不平衡量(g·mm/kg);

M——刀具系统质量(kg);(https://www.xing528.com)

n——主轴转速(r/min)。

对不同机床的动平衡要求是:普通机床的旋转件G6.3;普通刀柄和机床传动件G2.5;磨床及精密机械旋转件G1.0;精密磨床主轴及部分高速电主轴G0.4;6000r/min以上的高速切削刀具和刀柄系统的动平衡等级必须≤G2.5。

对于短小又对称的整体式刀具,平衡时要修正的重量通常只有百分之几克,所以仅进行静平衡就足够了;而对于非对称结构的悬臂刀具(悬伸长度约300mm)必须要在两个校正平面上进行动平衡,以尽量清除不平衡量误差。推荐对刀具、夹头和主轴单独进行动平衡,然后,夹头连同刀具一起还应再一次进行动平衡。如Beck Engineering公司的一把在10000r/min转速下工作的偏心传动受控刀具,为确保工件的加工质量,刀具分四步进行了动平衡。第一步,偏心传动的刀体连同装上的平衡校正工具在动平衡机上以1500r/min的转速进行动平衡。第二步,刀具在动平衡机上以同样的转速进行动平衡。第三步,偏心传动刀体连同装上的平衡校正工具在主轴上以10000r/min的转速进行动平衡。第四步,安装在刀体中的刀具在主轴上以同样的转速进行动平衡,由此最终达到好于G2的平衡品质。

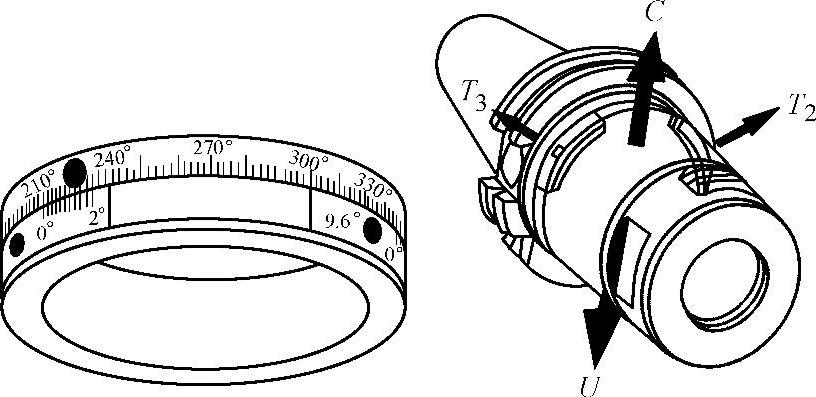

图3-32 偏心环或平衡块

高速切削刀具系统的动平衡措施有:

(1)增加材料或去除材料 采用在刀柄的某个方向与部位铣去一些金属,以达到刀柄本身的静力单平面平衡,可以将普通刀柄的不平衡值从250g·mm下降至50g·mm,甚至更低。但加上刀具以后,或在更高转速的情况下,显然不够了。因此,国外的一些厂家在刀柄上增加了两个偏心环或平衡块,进行动平衡,可以调到5g·mm或3g·mm。意大利D'ANDREA公司利用平衡环上的两个平衡块,通过小型刀具动平衡仪,根据软件所指示的数据,可以迅速地调到1g·mm,如图3-32所示,T2及T3为平衡块的离心力,C为T2及T3的合力,可抵消刀具系统的离心力U。

(2)装平衡环 对于一些高速加工刀具和夹头,如结构上允许,可以在刀体(刀盘)上设置为今后进行动平衡或再平衡的螺钉或平衡环等微调机构(如Walter公司的面铣刀和Mapal公司的WWS面铣刀,在刀盘上均设有平衡微调螺钉),或设置多个平衡孔,以便使刀具系统达到最佳的动平衡效果。

(3)内装动平衡机构的刀柄 通过调整补偿环移动内部配重的位置以补偿不平衡量,环上有刻度可以指示调节量。

(4)使用自动平衡系统 即使刀具和夹头已进行了动平衡,但是当刀具夹头装到主轴上时还会由于夹紧不精确性而产生不平衡量(对于空心锥柄HSK接口,这个值一般在2~5μm范围内)。因此,对于高速精密加工,最好是采用自动平衡系统,以便对整个刀具—主轴系统在工作过程中进行在线动平衡,以补偿上述干扰量。Kenna-metal Hertel公司推出了一种整体自动平衡系统(Total Automatic Balancing System,简称TABS),用电磁技术把切削刀具与机床主轴作为整体进行自动平衡。它能实现刀具在装入机床主轴后,与主轴一起在机床上自动进行平衡,如图3-33所示。平衡时刀具与主轴一起以工作的转速旋转,整个平衡过程不超过2s。这种机上平衡方法实现了包括由刀具、刀柄和机床主轴组成的整个旋转系统的平衡。

图3-33 整体自动平衡系统TABS

在使用过程中,一定要注意并不是平衡等级越高越好,还要考虑到经济性成本问题,最好的平衡是与加工精度相当。一般认为,只要整个不平衡力小于切削力,则进一步的平衡不大可能改善切削质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。