在高速加工中,可以应用各种形状与结构的刀具,通常直径较大的刀具会使用可转位刀具,而直径较小的刀具为整体式。高速加工的刀具与常规铣削刀具有较大的区别,有其特殊的要求,必须专门设计。高速加工的刀具必须高度旋转对称,具有高度的动平衡性,以免在铣削过程中产生跳动,使切削刃上载荷平衡,减少切削力的波动。

1.整体式刀具

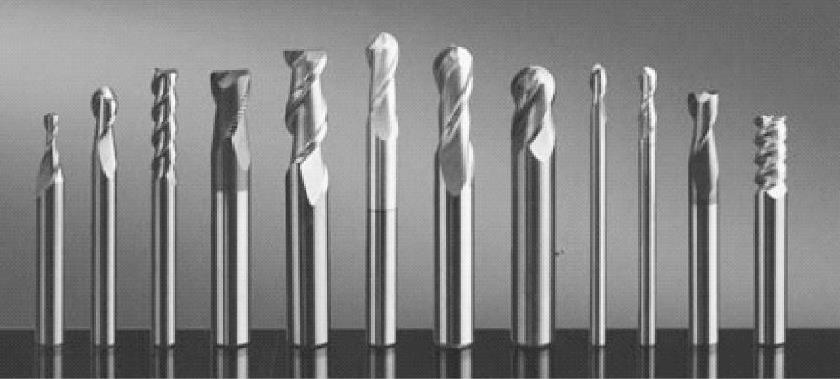

整体式刀具具有很高的精度,整体硬质合金涂层刀具在高速加工中应用最为普遍。整体式刀具可以有平底刀、球头刀、圆角刀等不同形式,并且可以有不同的切削刃数,图3-2所示为常用的不同形状的整体式刀具示例。

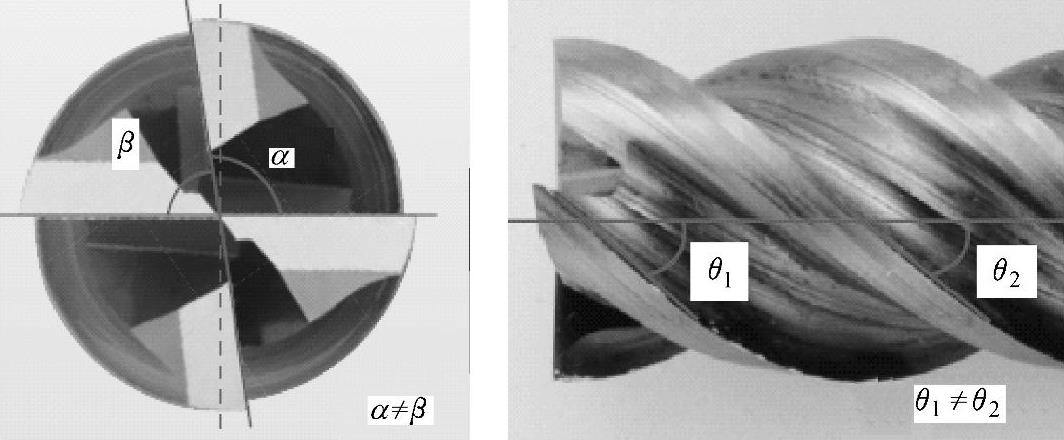

高速加工中应用的整体式刀具为了使切削过程中保持平稳,应采用多切削刃或大螺旋角的刀具。切削刃的几何形状应充分考虑高速铣削切屑形成的不同特点。在刀具的切削刃设计中采用不等分割与不等导程,如图3-3所示,通过不等分配切削刃角度和改变每个切削刃的扭转角度,抑制切削时产生的周期性振动。并且可以布置大容量容屑槽,即便在高进给加工时,仍具备良好的切屑排出性能。

图3-2 常用的不同形状的整体式刀具

图3-3 不等分割、不等导程刀具

(https://www.xing528.com)

(https://www.xing528.com)

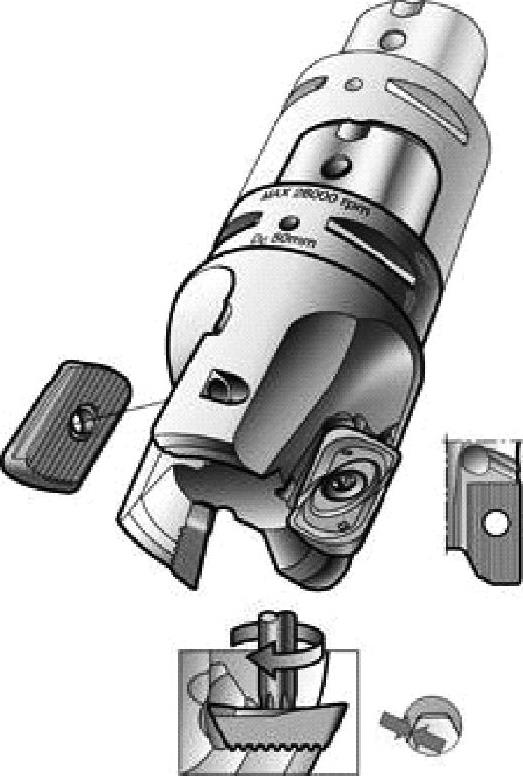

图3-4 可转位刀具刀片的固定

2.可转位刀具

可转位刀具技术是刀具发展史上的一个重要创新,它具有不经焊接,无裂纹等缺陷,充分发挥原有刀片的切削性能,并减少机床停机磨刀、装卸刀具的辅助时间等优点。由于不断提高的铣床高主轴速度和工作台进给会带来高离心力,由此产生的在刀片固定元件上的大载荷,因而安全的刀片固定是重中之重。结构设计应充分考虑切削时的高转速,压块、螺钉、销等必须可靠地紧固,以防在高离心力的作用下产生松动。同时刀具应具备最佳的切削液通道和出口结构,从而以最佳的方法帮助排屑。图3-4所示为可转位刀具刀片的固定,刀片槽底面和刀片背面的锯齿状接触面设计不仅最大限度的提高了高速铣削加工中的安全性,同时也保证了加工精确性。刀片受力均匀,使加工更流畅、更安全,延长了刀具使用寿命。

3.可换头式刀具

使用可转位刀具,仅能快捷地更换刀具的切削部分,增加了使用优势。可转位刀片立铣刀的直径最小到ϕ12mm,小于这个直径时,刀片的安装和夹紧都变得不实际。尽管可转位刀片技术可以提供许多好处,但是,在刀具直径不大的情况下,具有较长的径向切削刃以及轴向进给能力的现代整体硬质合金切削方式提供了很重要的优势,包括高精度、高表面质量、吃刀性能和轻切削作用等。在可转位刀片和整体硬质合金刀具两者之间,现在有一个替代的第三种解决方案——可换头式立铣刀,这种解决方案在某种程度上可以涵盖前两者的特点,将可转位刀片和整体硬质合金刀具完美结合,它既提供了切削刃的可转位性,又提供了使用中小直径整体硬质合金立铣刀的好处。可换头式刀具的关键部分是切削头和刀体的接口。接口的最重要部分之一是具有专门开发的自对中螺纹,用于拉起并按住顶部到刀柄内(用于拉紧刀头与刀体),没有丝毫间隙。轴向支承面和径向支承面一样大,切削头的内端沿着锥面被支承在刀柄的内部,这样就可以提供最高的弯曲强度。只需稍稍转动一下扳手,就可以轻松固定和拧紧切削刀具的切削头。切削头和刀柄之间的独特接口为全槽粗加工工序提供了高刚性、为精密精加工工序提供了高精度。刀具具有轴向刀具长度的可重复性和限制在0.02mm内的径向圆跳动量刀具具有平衡式设计,因此能使用相对高的主轴转速。高转速和多齿切削头的组合提供了非常高的进给率和高切削速度。可换头式刀具的一个刀体可以配置多个不同的切削头,如图3-5所示,使刀具可轻松适应工件材料,而无需过多地考虑刀具稳定性,传统的整体硬质合金刀具的刀具稳定性会受到芯部直径的影响。

图3-5 可换头式刀具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。