“旋转电动机+滚珠丝杠”的进给方案受其结构的限制(刚度低、惯量大、非线性严重、加工精度低、传动效率低、结果不紧凑等),采用先进的液压丝杠轴承,其加速度可达1g,进给速度可达40~60m/min。当伺服电动机最高转速一定时,要提高其轴向进给速度,必须降低运动系统的转动惯量和运动质量以及增加丝杠导程,而导程的增加势必导致运动系统的静刚度急剧降低,机床加工精度下降。直线电动机驱动实现了无接触直接驱动方式,无扭曲变形,避免了滚珠丝杠传动中的反向间隙、惯性、摩擦力和刚度不足等缺点,可获得高精度的高速度移动少,具有极好的稳定性。在效率、精度和实用性方面,机床制造达到了应用传统滚珠丝杠所无法达到的水平。表2-1列出了直线电动机高速进给单元与滚珠丝杠进给系统的性能比较,而表2-2列出了使用直线电动机进给单元前后机床性能的比较。

表2-1 直线电动机高速进给单元与滚珠丝杠进给系统的性能比较

表2-2 使用直线电动机进给单元前后机床性能的比较

与通过滚珠丝杠间接传动的方式相比,采用直线电动机直接驱动的主要特点和优点如下:

(1)定位精度高 直线电动机工作时,电磁力直接作用于机床工作台而无需传统的进给系统的机械传递元件,并消除机械摩擦。该系统不存在机械元件变形和间隙造成的机械滞后、滚珠丝杠导程误差、齿轮传动齿距误差以及机械摩擦对系统产生的扰动影响,其精度完全取决于反馈系统本身的精度。其进给系统常采用光栅尺作为工作台的测量元件,闭环控制,通过反馈,对工作台的位移精度进行精确控制,因而刚度高,定位精度高达0.1-0.Olμtim。

(2)响应速度快 直线电动机的起动推力大,结构简单、重量轻,运动变换时的过渡过程短,可实现灵敏的加速和减速,其加速度可高达(2-10)g。由于直线电动机与工作台无机械连接,且电气时间常数小,凶此,直线电动机驱动机构有高的固有频率和高刚度,伺服性能较好。这样,工作台对指令的响应快,跟踪误差小,加工轮廓精度就得到很大提高。

(3)效率高 由于直线电动机驱动机构为“零传动”(工作台和驱动源间中间传动元件的效率损失),冈而传递效率得到提高。

(4)高进给速度 由于直线电动机驱动单元不存在因滚珠丝杠造成的提高进速度的制约冈素,直接驱动工作台,无任何中间机械传动元件,无旋转运动,不受离心力作用,可容易地实现高速直线运动,目前其最大进给速度可达80-180m/min。

(5)行程不受限制 由于直线电动机的次级是一段一段地、连续地铺在机床上的,次级铺到哪里,初级工作台就可运动到哪里,不管有多远,对整个系统刚度不会有任何影响。机械磨损小,无需定期维护。

但是,直线电动机直接驱动也存在一些缺点:如效率低,功耗大,结构尺寸和白重也相对较大;T作过程温升高,要求强冷却;因受磁场力影响易于吸引铁屑和金属物,故需考虑防磁措施等,特别要注意的是它的加速度值直接反比于运动部件的载荷量(T作台、滑座白重再加上T件及其他外载荷),即对运动载荷较敏感,故宜用于运动件载荷恒定或变化量不大的场合,在载荷变化重大的情况下,必须能在数控编程时予以考虑,否则不能保证加T所要求的效率和质量。另外,直线电动机直接驱动不具自锁能力,设计和使用巾应注意考虑外加制动措施,特别是在垂直轴进给系统中使用时,尤其要注意。

1993年,德国ExCell-()公司推出了世界上第一个由直线电动机驱动的工作台HSC-240型高速加丁中心,机床最高主轴转速达到24000r/min,最大进给速度为60m/min,加速度达到lg,当进给速度为20m/min时,其轮廓精度可达0.004mm。美国的Ingersoll公司紧接着推出了HVM 800型高速加T中心,最高主轴转速为20000r/min,最大进给速度为75.2m/min。(https://www.xing528.com)

北京机电院高技术股份公司推出VS1250直线电动机驱动的加工中心,该机床最高主轴转速达15000r/min,XY最大快速移动速度达40m/min,最大切削进给可以达20m/min,而XY的加速度达lg。

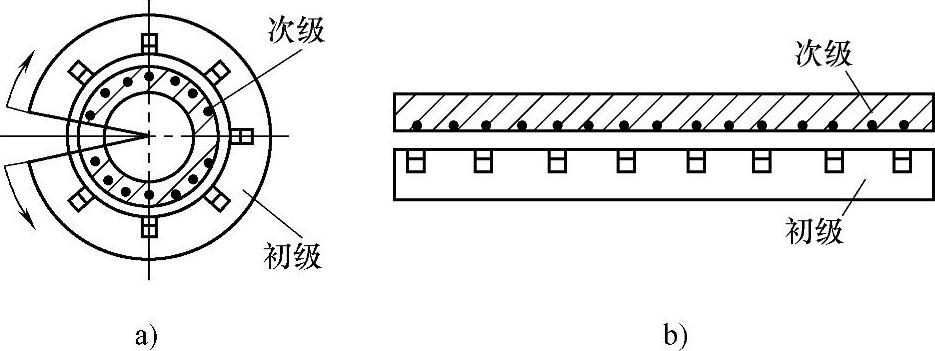

直线电动机是一种将电能直接转换成直线运动的机械能,而不需要任何中间转换机构的传动装置。它可以看成是一台旋转电动机按径向剖开,并展成平面而成,如图2-19所示。

图2-19 旋转电动机展开

直线电动机的工作原理与旋转电动机相似。以直线感应电动机为例:当初级绕组通入交流电源时,便在气隙中产生行波磁场,次级在行波磁场切割下,将感应出电动势并产生电流,该电流与气隙中的磁场相作用就产生电磁推力。如果初级固定,则次级在推力作用下做直线运动,反之,则初级做直线运动。

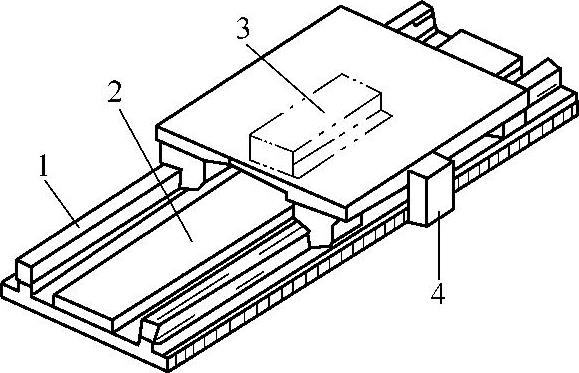

将直线电动机应用到机床上,如图2-20所示。由定子演变而来的一侧称为初级,由转子演变而来的一侧称为次级。在实际应用时,将初级和次级制造成不同的长度,以保证在所需行程范围内初级与次级之间的耦合保持不变。直线电动机可以是短初级、长次级,也可以是长初级、短次级。考虑到制造成本、运行费用,目前一般均采用短初级、长次级。

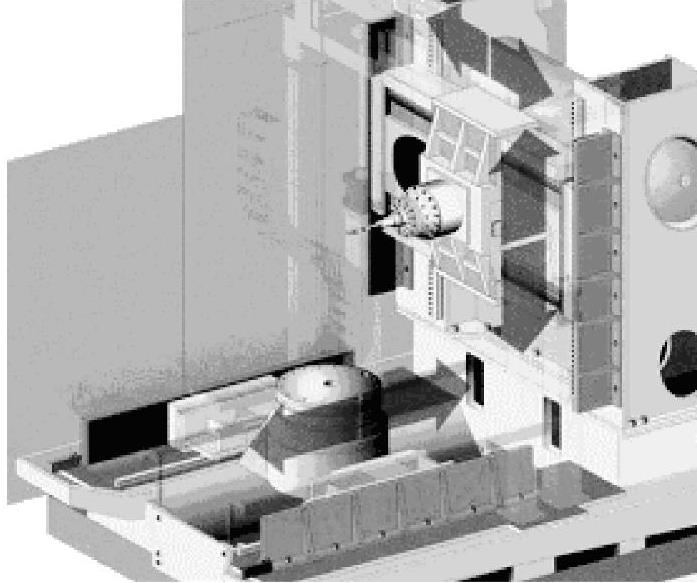

一台采用直线电动机的加工中心内部结构如图2-21所示,该机床主轴部件沿横梁导轨左右移动,横梁沿立柱导轨上下移动,工作台沿床身导轨前后移,三个坐标运动皆采用直线电动机。移动速度高达120m/min,加速度高达2g,机床的动态性能有明显提高。

图2-20 直线电动机的应用

1—导轨 2—次级 3—初级 4—位置传感器

图2-21 采用直线电动机的加工中心

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。