自20世纪30年代德国Carl Salomon博士首次提出高速切削概念以来,经过50年代的机理与可行性研究,70年代的工艺技术研究,80年代全面系统的高速切削技术研究,到20世纪90年代初,高速切削(HSM或HSC)已成为开始迅速走向实际应用的先进加工技术。现在,商品化高速切削机床大量涌现,高速切削技术在工业发达国家得到普遍应用,正成为切削加工的主流技术。

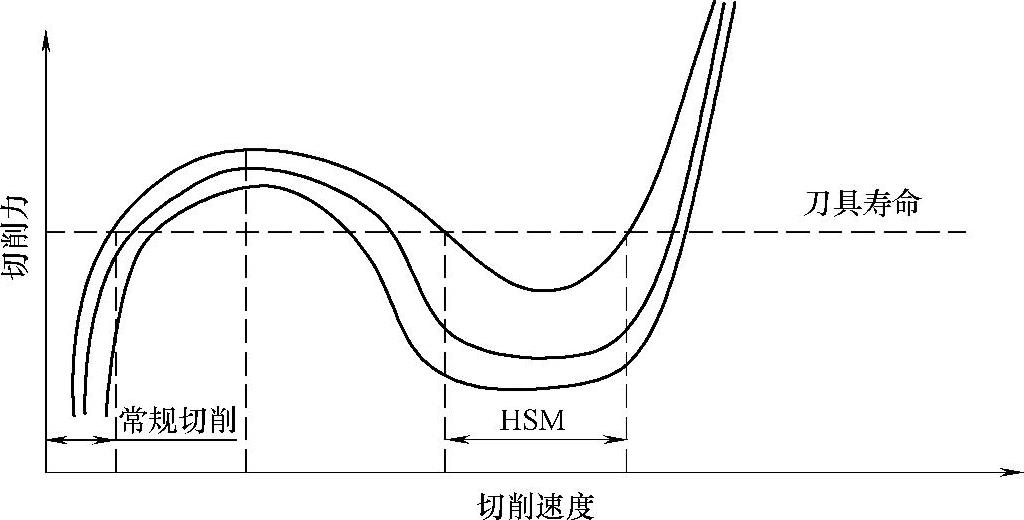

1924年,德国切削物理学家Carl Salomon博士开始高速切削技术的试验与研究,1931年4月,他发表了高速切削理论,提出了高速切削假设:在高速区,当切削速度超过切削温度最高的区域,继续提高切削速度将会使切削温度明显下降,单位切削力也随之降低,例如图1-2所示的高速切削基础理论的Salomon曲线。1949年,美国工程师William Coomly发现切削功率随转速提高而下降的现象。实验表明,不同的材料均有这种现象。

图1-2 高速切削基础理论的Salomon曲线

美国洛克希德飞机公司R.L.Vanghn研究小组,于1958~1960年进行了高速切削加工的切削力、切削温度、刀具磨损、切削振动和切削形成机理试验研究。试验结果表明,高速切削可以通过用能承受被加工工件熔点以上温度的刀具材料来实现,切削速度的提高有助于表面加工质量的改善。

美国洛克希德导弹与空间公司R.I.King领导的研究小组,对铝合金和镍铝铜合金的高速切削进行了研究,该研究在试验和生产应用领域都取得了积极的进展,研究小组试制出转速达18000r/min,功率为25马力(1马力=735.499W)的卧式高速加工中心。在1978年的CIRP年度会议上,美国Cincinati金属切削研究小组公布了他们调研所得的高速切削加工生产数据,数据一部分来自文献,一部分来自对CIRP会员的问卷调查。

1979年,美国防卫高技术研究总署(DARPA)发起了一项为期4年的现代加工技术研究计划,该计划对高速切削机理、高速切削用刀具和高速切削工艺进行了十分全面的研究,为快速切除金属材料提供科学依据。经过4年的努力,切削速度高达7600m/min,获得了丰硕的成果。研究指出:随着切削速度的提高,切削力下降,加工表面质量提高。刀具磨损主要取决于刀具材料的导热性,并确定铝合金的最佳切削速度范围是1500~4500m/min。

在德国,Darmstadt工业大学的H.Schulz教授在铝、镁、灰铸铁等金属和石墨等非金属高速切削机理及工艺方面作出了卓有成效的工作,有力地促进了高速切削技术的应用。Darmstadt工业大学于1981年成功研制由磁悬浮轴承支持的高速主轴系统,并得到了国家研究技术部的支持,1984年该部拨款1160万马克,组织了以Darmstadt工业大学的生产工程与机床研究所(PTW)为首的、有41家公司参加的两项联合研究计划,全面而系统地研究了高速切削机床、刀具、控制系统等相关的工艺技术,分别对各种工件材料(钢、铸铁、特殊合金、铝合金、铝镁铸造合金、铜合金和纤维增强塑料等)的高速切削性能进行了深入的研究与试验,取得了国际公认的高水平研究成果,并在德国工厂广泛应用,获得了良好的经济效益。

进入20世纪90年代以后,各工业发达国家陆续投入到高速切削技术的研发中来,尤其是高速切削机床和刀具技术的研发,与之相关的技术也得到迅速发展,1993年直流电动机的出现实现了高速进给。快速换刀和装卸工件的结构日益完善,辅助加工时间逐渐缩短。新型自动电主轴高速铣削加工中心不断投放到国际市场。另外,高速切削加工设备不断投放到国际市场上,高速切削刀具的材料、结构和可靠的刀具主轴连接刀柄的出现与使用,标志着高速切削技术已从理论研究进入工业应用阶段。高速切削加工已成为现代数控加工技术的重要发展方向之一。在大型的机床展览会中,如芝加哥机床展EMO、中国国际机床展览会CIMT,展出的高速加工机床的比例越来越高,而且主轴转速一届比一届有较大幅度的提高。当前在工业发达国家,高速切削加工技术已成为切削加工的主流,高速机床的单元技术和整机技术水平正在逐步提高。技术基础雄厚的机床厂推出了多种高速、高精度的机床产品,并且在航空航天制造、汽车工业和模具制造、轻工产品制造等重要工业领域创造了惊人的效益。目前高速切削的主要应用领域是铝合金一般精度的切削,以及钢、钛合金和镍基合金的半精及精加工。商品化的高速加工成为各机床厂的主打产品,表1-1列出了部分高速加工中心。

表1-1 部分高速加工中心

2007年,中国国际机床展览会(CIMT2007)上展出加工中心约210台,其中国内120台,国外90台,国外高速加工中心(主轴转速10000r/min以上)约占50%、国内高速加工中心约占30%。不少机床主轴最高转速可达30000~40000r/min,快移速度可达60~70m/min。图1-3~图1-6所示为展出的几款国外高速加工中心。

图1-3 MIKRON的HSM800

(https://www.xing528.com)

(https://www.xing528.com)

图1-4 DMG linear500

图1-5 MAKINO V22

图1-6 GTV-96高速立式加工中心

我国的高速切削技术起步较晚,直到20世纪80年代中后期,当高速切削技术在国外工业生产中不断得到应用的时候,我国才开始注意到高速切削技术的巨大发展潜力和应用前景,并着手开始研究。同时,我国的企业通过与国外著名企业合资或者引进国外先进技术,也开始生产高速加工机床;也有通过自主研发,在普通加工中心上进行改造,使用不同的控制系统、主轴系统与改进的进给系统,如沈阳机床(集团)有限责任公司、大连机床集团有限责任公司等先后生产了多种高速加工中心,见表1-2。

表1-2 部分国产高速加工中心

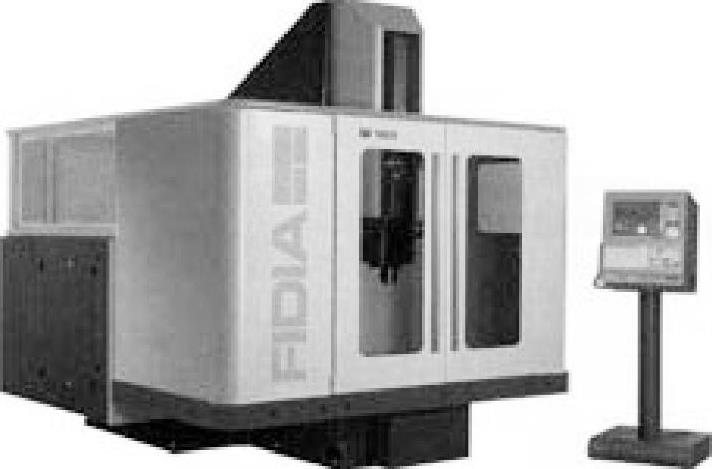

沈阳机床(集团)有限责任公司同意大利菲迪亚合作生产的DIGT165高速铣削加工中心,其外形如图1-7所示,工作台台面为900mm×1400mm,主轴最高转速达40000r/min,各轴最大移动速度为30m/min,定位精度为8μm,重复定位精度为5μm。

图1-7 DIGT165高速铣削加工中心

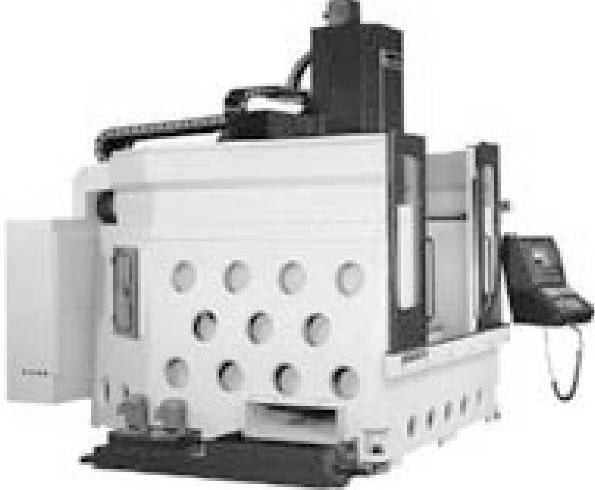

大连机床集团有限责任公司开发的HDS500卧式加工中心,其外形如图1-8所示。工作台台面为630mm×630mm,主轴最高转速达18000r/min,功率为15kW,快速移动速度达62m/min,定位精度为8μm,重复定位精度为5μm。

图1-8 HDS500卧式加工中心

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。