1. 高速计数器的编程

1)FX3U 型PLC 的高速计数器

高速计数器是PLC 的编程软元件,用于频率高于机内扫描频率的机外脉冲计数,由于计数信号频率高,计数以中断方式进行,计数器的当前值等于设定值时,计数器的输出接点立即工作。

FX3U 型PLC 内置有21 点高速计数器C235~C255,每个高速计数器都规定了其功能和占用的输入点。

高速计数器的功能分配如下:

(1)C235~C245 共11 个高速计数器用作一相一计数输入的高速计数,即每一计数器占用1 点高速计数输入点,计数方向可以是增或者减计数,取决于对应的特殊辅助继电器M8□□□的状态。例如:C245 占用X002 作为高速计数输入点,当对应的特殊辅助继电器M8245 被置位时,作增计数。C245 还占用X003 和X007 分别作为该计数器的外部复位和置位输入端。

(2)C246~C250 共5 个高速计数器用作一相二计数输入的高速计数,即每一计数器占用2 点高速计数输入,其中1 点为增计数输入,另一点为减计数输入。例如:C250 占用X003作为增计数输入,占用X004 作为减计数输入,另外占用X005 作为外部复位输入端,占用X007 作为外部置位输入端。同样,计数器的计数方向也可以通过编程对应的特殊辅助继电器M8□□□状态指定。

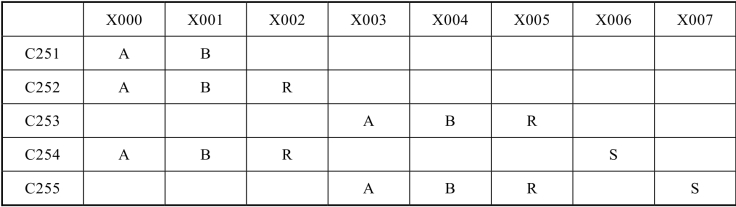

(3)C251~C255 共5 个高速计数器用作二相二计数输入的高速计数,即每一计数器占用2 点高速计数输入,其中1 点为A 相计数输入,另1 点为与A 相相位差90°的B 相计数输入。C251~C255 的功能和占用的输入点如表5-29 所示。

表5-29 高速计数器C251~C255 的功能和占用的输入点

如前所述,分拣单元所使用的是具有A、B 两相90°相位差的通用型旋转编码器,且Z 相脉冲信号没有使用。根据表5-28 可选用高速计数器C251。这时编码器的A、B 两相脉冲输出应连接到X000 和X001 点。

每一个高速计数器都规定了不同的输入点,但所有的高速计数器的输入点都在X000~X007 范围内,并且这些输入点不能重复使用。

2)高速计数器的编程

如果外部高速计数源(旋转编码器输出)已经连接到PLC 的输入端,那么在程序中就可直接使用相对应的高速计数器进行计数。例如,在图5-41 中,设定计数器C255 的设置值为100,当C255 的当前值等于100 时,C255 的触点接通,从而控制输出Y010 为“ON”。由于采用中断方式计数,一旦当前值等于设定值,计数器会及时动作,但实际输出信号却依赖于扫描周期。

图5-41 高速计数器的编程示例

下面以现场测试旋转编码器的脉冲当量为例,说明高速计数器的一般使用方法。前面介绍的旋转编码器脉冲当量是根据传送带主动轴直径计算的,其结果只是一个估算值。在分拣单元安装调试时,除了要仔细调整尽量减少安装偏差外,还须现场测试脉冲当量值。测试的步骤如下。

(1)分拣单元安装调试时,必须仔细调整电动机与主动轴联轴的同心度和传送皮带的张紧度。调节张紧度的两个调节螺栓应平衡调节,避免皮带运行时跑偏。传送带张紧度以电动机在输入频率为1 Hz 时能顺利启动、低于1 Hz 时难以启动为宜。测试时可把变频器设置为P.79 = 1,P.3 =0 Hz,P.161 = 1;这样就能在操作面板上进行启动/停止操作,并且把M 旋钮作为电位器进行频率调节。

(2)安装调整结束后,变频器参数设置为:P.79 = 2(固定的外部运行模式),P.4 = 25 Hz(高速段运行频率设定值)。

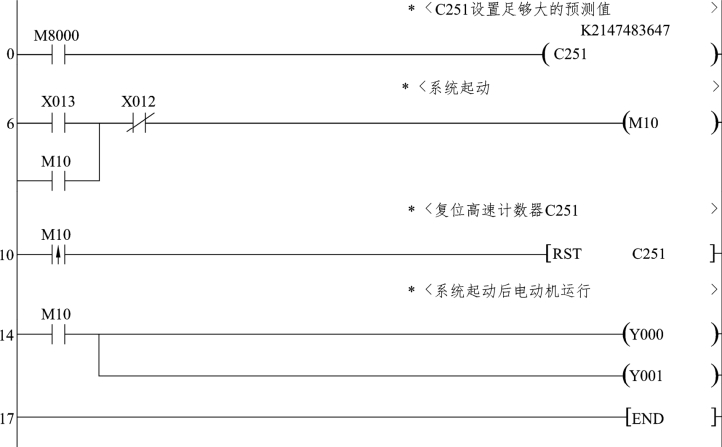

(3)编写如图5-42 所示的程序,变换后写入PLC。

图5-42 脉冲当量现场测试程序

(4)运行PLC 程序,并置于监控方式。在传送带进料口中心处放下工件后,按起动按钮启动运行。工件被传送一段较长的距离后,按下停止按钮停止运行。观察监控界面上C251 的读数,将此值填入表5-30 的“高速计数脉冲数”一栏;然后在传送带上测量工件移动的距离,把测量值填入“工件移动距离”一栏,则脉冲当量μ(计算值)=工件移动距离/高速计数脉冲数,将结果填写到相应栏目中。

表3-30 脉冲当量现场测试数据 单位:mm

(5)重新把工件放到进料口中心处,按下启动按钮即进行第二次测试。进行三次测试后,求出脉冲当量μ 的平均值为:μ =(μ 1+ μ 2+μ3)/3 =0.257 7(mm)。

按如图5-6 所示的安装尺寸重新计算旋转编码器到各位置应发出的脉冲数:当工件从下料口中心线移至光纤传感器2 的光纤头中心时,旋转编码器发出324 个脉冲;移至电感式传感器中心时,发出456 个脉冲;移至第一个推杆中心点时,发出650 个脉冲;移至第二个推杆中心点时,约发出1021 个脉冲;移至第三个推杆中心点时,约发出1360 个脉冲。

在分拣单元任务中,编程高速计数器的目的是根据C251 当前值确定工件位置,与存储到指定的变量存储器的特定位置数据进行比较,以确定程序的流向。特定位置考虑如下:

① 芯体颜色判别位置应稍后于进料口到光纤传感器2 的光纤头中心位置,故取脉冲数为330,存储在D106 单元中(双整数)。(https://www.xing528.com)

② 工件属性判别位置应稍后于进料口到电感式传感器1 中心位置,故取脉冲数为460,存储在D110 单元中。

③ 从位置1 推出的工件,停车位置应稍前于进料口到推杆一中心位置,取脉冲数为600,存储在D114 单元中。

④ 从位置2 推出的工件,停车位置应稍前于进料口到推杆二中心位置,取脉冲数为960,存储在D118 单元中。

⑤ 从位置3 推出的工件,停车位置应稍前于进料口到推杆三中心位置,取脉冲数为1300,存储在D122 单元中。

提示:特定位置数据均从进料口开始计算,因此,每当待分拣工件下料到进料口,电动机开始起动时,必须对C251 的当前值进行一次复位(清零)操作。

2. 程序结构和程序调试

1)分拣单元工作过程

分拣单元的主要工作过程是分拣控制。应在上电后,首先进行初始状态的检查,确认系统准备就绪后,按下起动按钮,进入运行状态,才开始分拣过程的控制。初始状态检查的程序流程与前面所述的供料、加工等单元是类似的。但前面所述的几个特定位置数据须在上电第1 个扫描周期写到相应的数据存储器中。梯形图如图5-43 所示。

图5-43 分拣单元初始化程序

系统进入运行状态后,应随时检查是否有停止按钮按下。若停止指令已经发出,则应在系统完成一个工作周期回到初始步时,复位运行状态和初始步使系统停止。这一部分程序的编制与前面几个单元类似,请读者自行完成。但这里需要特别强调的是,分拣单元增加了起动变频器的控制程序,可以采用两种方法实现:一种是通过模拟量输入实现,另一种方法是PLC 与变频器之间通过通信方式实现。下面分别说明。

(1)通过模拟量输入实现变频器起动的程序。通过模拟量输入实现对变频器的控制,主要是利用模拟量输入/输出适配器FX3U-3A-ADP 将PLC 要求的变频器起动频率(30 Hz)由数字量转换成模拟量电压,实现对变频器的运行控制,其D/A 转换处理的程序如图5-44 所示。

图5-44 D/A 转换处理的程序

(2)通过通信方式实现变频器起动的程序。通过通信方式实现对变频器的控制,主要是通过通信适配器FX3U-485-ADP 及变频器通信指令实现对变频器的运行控制,其程序如图5-45所示。

图5-45 PLC 通过通信方式控制变频器起动的程序

2)分拣过程编程

分拣过程是一个步进顺控程序,编程思路如下。

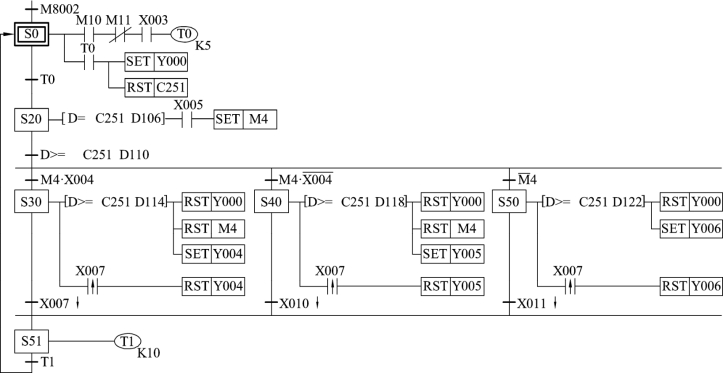

(1)初始步:当检测到待分拣工件下料到进料口后,复位高速计数器C251,并以固定频率起动变频器驱动电动机运转,初始步的梯形图程序如图5-46 所示。

图5-46 分拣控制的初始步

(2)当工件经过安装传感器支架上的光纤头和电感式传感器时,根据两个传感器动作与否判别芯体的颜色和工件的属性,从而决定程序的流向。

(3)C251 当前值与光纤式传感器2、电感式传感器1 位置值的比较可采用触点比较指令实现。完成上述功能的梯形图如图5-47 所示。

图5-47 在传感器位置判别芯体颜色和工件属性

分拣过程的顺序功能图如图5-48 所示。

图5-48 分拣过程的顺序功能图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。