1. FR-E740 变频器的安装和接线

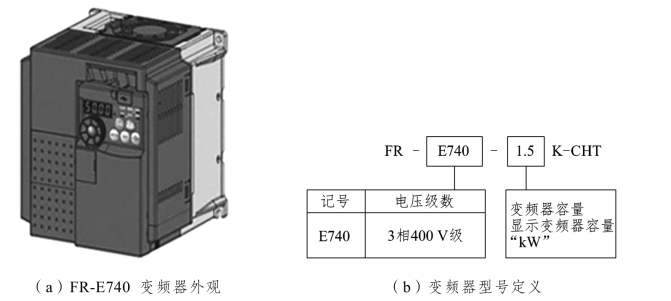

在使用三菱PLC 的YL-335B 设备中,变频器选用三菱FR-E700 系列变频器中的FR-E740-0.75K-CHT 型变频器,该变频器额定电压等级为三相400 V,适用于容量0.75 kW 及以下的电动机。FR-E740 系列变频器的外观和型号的定义如图5-7 所示。

图5-7 FR-E740 系列变频器

YL-335B 设备所用的变频器操作,是使用通用变频器所必需的基本技能和知识,重点为变频器的接线、操作和常用参数的设置等。

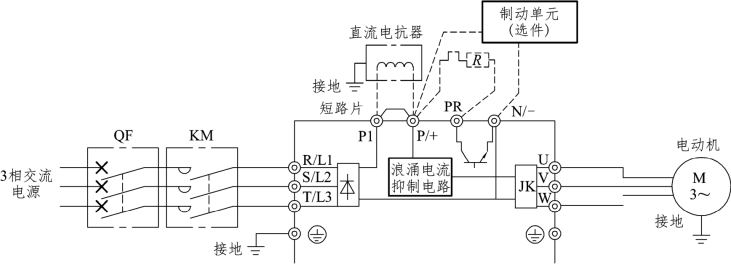

FR-E740 系列变频器主电路的通用接线如图5-8 所示。

图5-8 FR-E740 系列变频器主电路的通用接线

对图5-8 的说明如下:

(1)端子P1、P/+之间连接直流电抗器,不需连接时,两端子间短路。

(2)P/+与PR 之间连接制动电阻器,P/+与N/-之间连接制动单元(选件)。YL-335B 设备均未使用,故用虚线画出。

(3)交流接触器KM 用作变频器安全保护,注意不要通过此交流接触器来启动或停止变频器,否则可能降低变频器寿命。YL-335B 设备中没有使用这个交流接触器。

(4)进行主电路接线时,应确保输入、输出端不能接错,即电源线必须连接至R/L1、S/L2、T/L3,绝对不能接U、V、W,否则会损坏变频器。

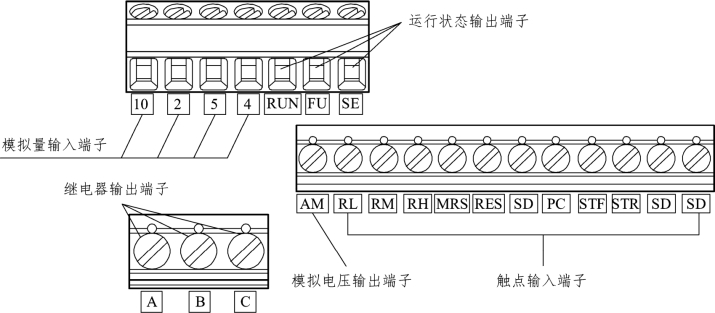

FR-E740 系列变频器控制电路的接线端子分布如图5-9 所示。图5-10 给出了控制电路接线图。

图5-9 FR-E740 变频器控制端子分布图

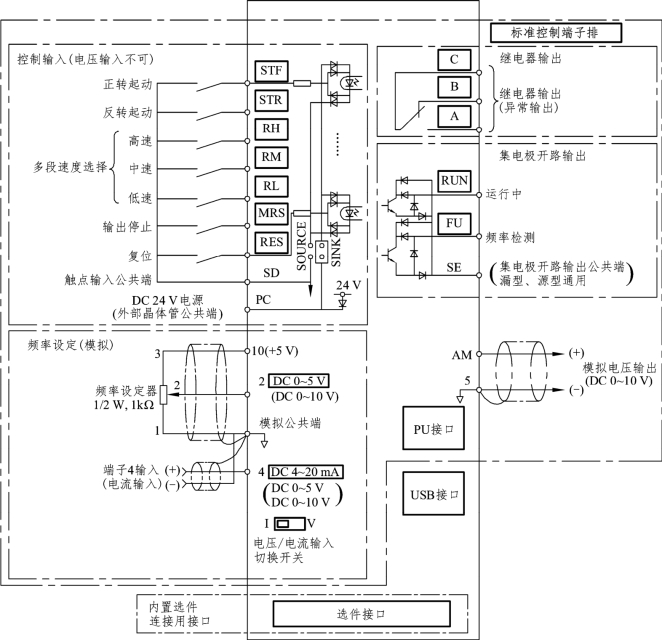

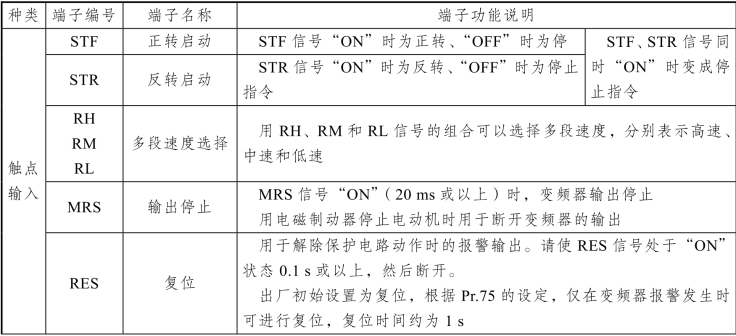

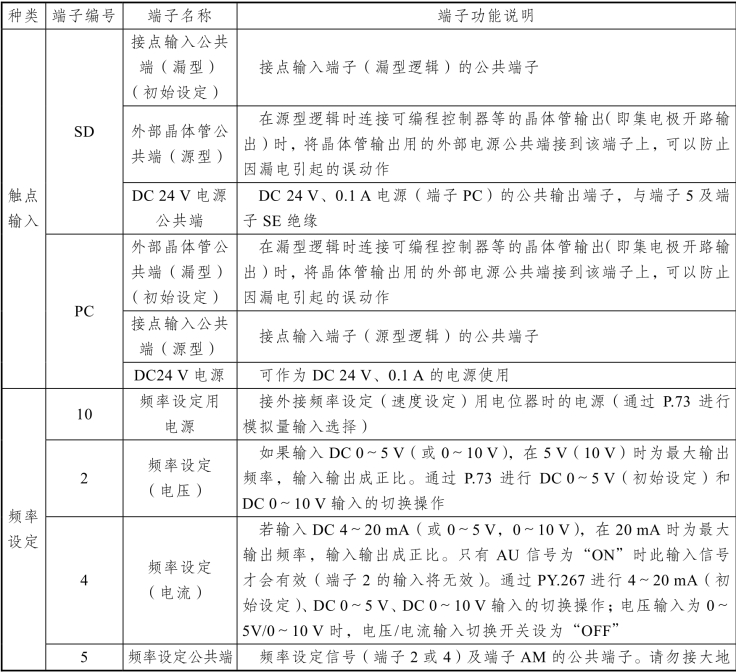

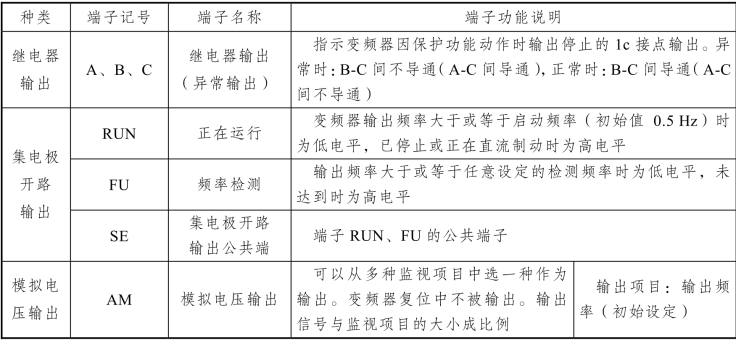

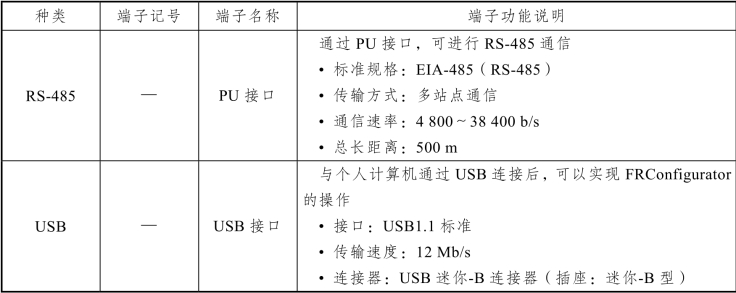

图5-10 中,控制电路的接线端子由控制输入、频率设定(模拟量输入)、继电器输出(异常输出)、集电极开路输出(状态监测)和模拟电压输出等5 部分组成,各端子的功能可通过调整相关参数值进行变更。在出厂设置的初始值,各个控制电路接线端子的功能说明分别如表5-1、5-2、5-3 所示。

图5-10 FR-E740 变频器控制电路接线图

表5-1 控制电路输入端子的功能说明

续表

表5-2 控制电路接点输出端子的功能说明

表5-3 控制电路网络接口的功能说明

2. 变频器的操作面板

1)操作面板说明

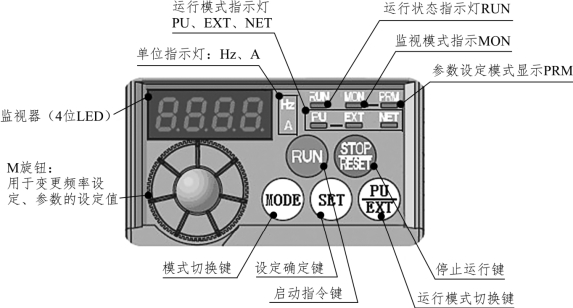

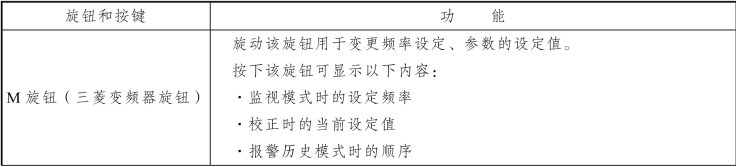

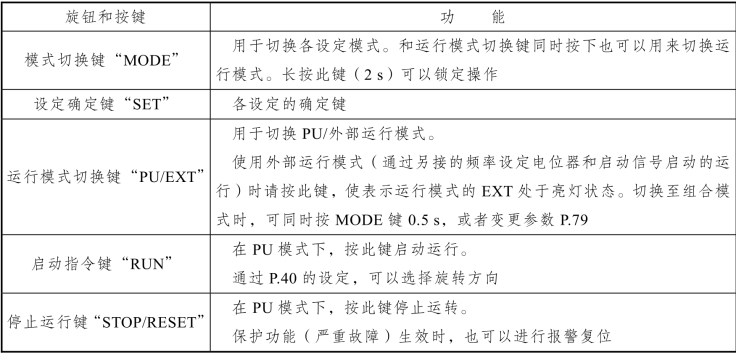

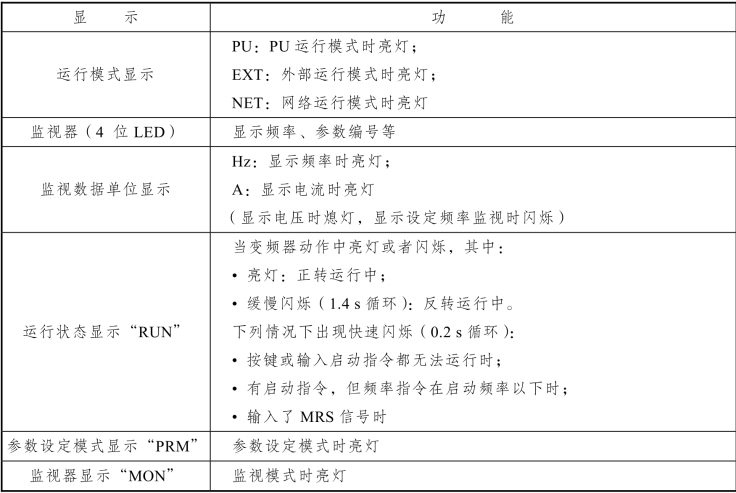

FR-E740 系列变频器的参数设置,通常利用固定在其上的操作面板(不能拆下)实现,也可以使用连接到变频器PU 接口的参数单元(FR-PU07)实现。使用操作面板可以完成运行方式、频率的设定、运行指令监视、参数设定、错误表示等。操作面板如图3-11 所示,其上半部为面板显示器,下半部为M 旋钮和各种按键。它们的具体功能分别如表5-4 和表5-5 所示。

图5-11 FR-E740 的操作面板

表5-4 旋钮、按键功能

续表

表5-5 运行状态显示

2)变频器的运行模式

由表5-4 和表5-5 可见,在变频器不同的运行模式下,各种按键、M 旋钮的功能各异。所谓运行模式是指对从输入到变频器的启动指令和设定频率的命令来源的指定。

一般来说,使用控制电路端子,以及在外部设置电位器和开关来进行的操作称为“外部运行模式(EXT 运行模式)”;使用操作面板或参数单元输入启动指令、设定频率的操作称为“PU 运行模式”;通过PU 接口进行RS-485 通信或使用通信选件的操作称为“网络运行模式(NET 运行模式)”。在进行变频器操作以前,必须了解其各种运行模式,才能进行各项操作。

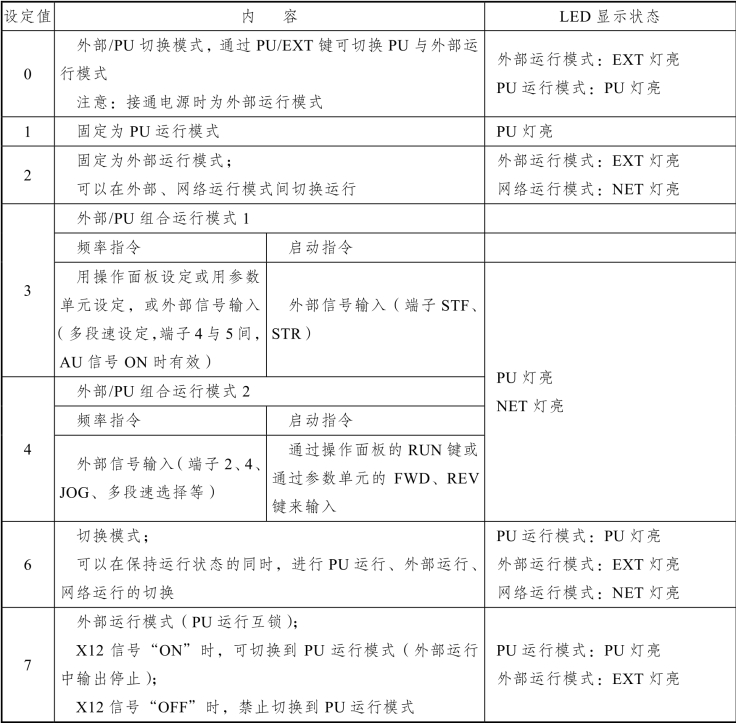

FR-E700 系列变频器通过参数P.79 的值来指定变频器的运行模式,设定值范围为0、1、2、3、4、6、7。这7 种运行模式的内容及相关LED 指示灯的状态如表5-6 所示。

表5-6 运行模式选择(P.79)

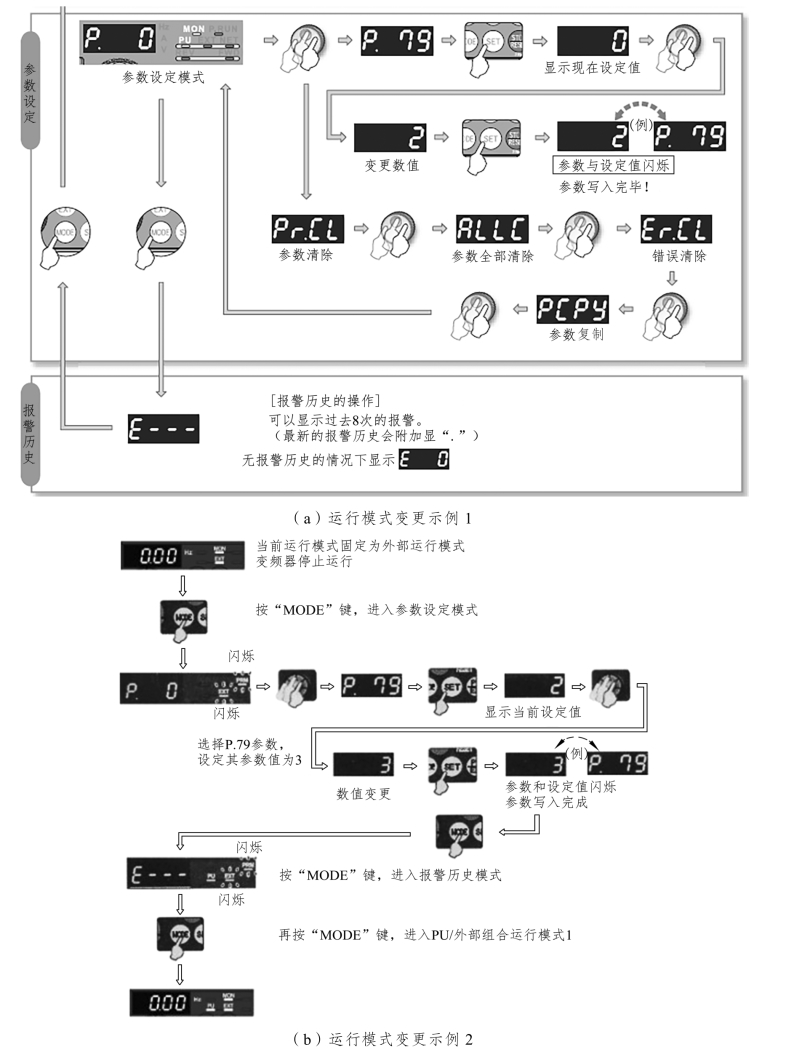

变频器出厂时,参数P.79 设定值为0。停止运行时,用户可以根据实际需要修改其设定值。修改P.79 设定值的一种方法是:同时按住“MODE”键和“PU/EXT”键0.5 s,然后旋转M 旋钮,选择合适的P.79 参数值,再用“SET”键确定。其变更方法如图5-12(a)所示。

如果变频器运行在固定为外部运行模式的情况下,欲变更为PU/外部组合运行模式1,可采用修改P.79 设定值的另一种:按“MODE”键使变频器进入参数设定模式;旋转M 旋钮,选择参数P.79,用“SET”键确定;然后再旋转M 旋钮选择合适的设定值,再用“SET”键确定;两次按“MODE”键后,变频器的运行模式将变更为设定模式。其变更方法如图5-12(b)所示。

图5-12 修改变频器的运行模式参数示例

3)设定参数的操作方法

变频器参数的出厂设定值被设置为完成简单的变速运行。如需按照负载和操作要求设定参数,则应进入参数设定模式,先选定参数号,然后设置其参数值。设定参数分两种情况:一种是停机STOP 方式下重新设定参数,这时可设定所有参数;另一种是在运行时设定,这时只允许设定部分参数,但是可以核对所有参数号及参数。图5-13 所示为参数设定过程的一个例子,所完成的操作是把参数P.1(上限频率)从出厂设定值120.0 Hz 变更为50.0 Hz,假定当前运行模式为外部/PU 切换模式(P.79=0)。

图5-13 变更参数的设定值示例

3. 变频器常用参数设置

下面根据分拣单元工艺过程对变频器的要求,介绍一些常用参数的设定。关于参数设定更详细的说明请参照FR-E740 变频器使用手册。

1)输出频率的限制(P.1、P.2、P.18)

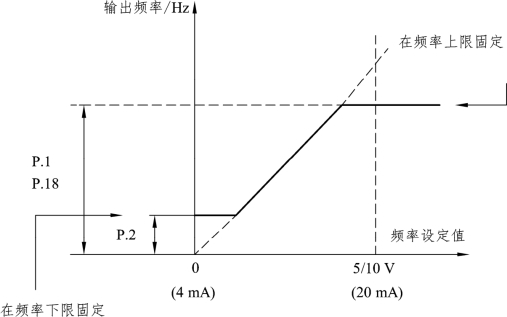

为了限制电动机的速度,应对变频器的输出频率加以限制。用P.1“上限频率”和P.2“下限频率”来设定,可将输出频率的上、下限钳位。

输出频率为120 Hz 以上时,用参数P.18“高速上限频率”设定高速输出频率的上限。P.1与P.2 出厂设定为0~120 Hz,出厂设定值分别为120 Hz 和0 Hz。P.18 出厂设定为120~400 Hz。输出频率和设定值的关系如图5-14 所示。

图5-14 输出频率与设定频率关系

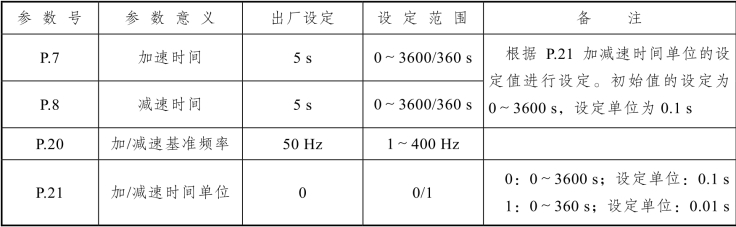

2)加减速时间(P.7、P.8、P.20、P.21)

各参数的意义及设定范围如表5-7 所示。

表5-7 加减速时间相关参数的意义及设定范围

设定说明:

(1)P.20 设定加、减速的基准频率,我国选为50 Hz。

(2)P.7 用于设定从停止到P.20 设定的加、减速基准频率的加速时间。

(3)P.8 用于设定从P.20 设定的加、减速基准频率到停止的减速时间。

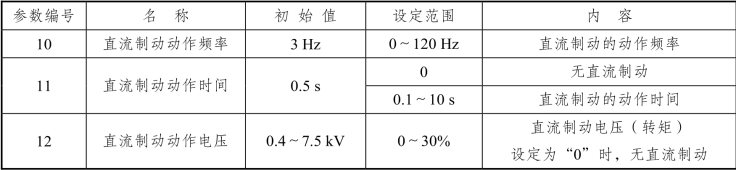

3)直流制动(P.10~P.12)

在分拣过程中,若工作任务要求减速时间不能太小,且在工件高速移动下准确定位停车,以便把工件推出,这时常常需要使用直流制动方式。直流制动是通过向电动机施加直流电压来使电动机轴不转动的。其参数包括① 动作频率的设定(P.10);② 动作时间的设定(P.11);③ 动作电压(转矩)的设定(P.12)等3 个参数。各参数的意义及设定范围如表5-8 所示。

表5-8 直流制动参数的意义及设定范围

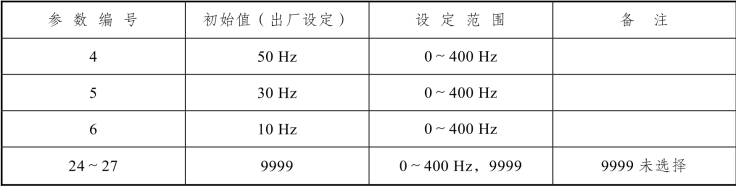

4)多段速运行模式的操作

变频器在外部操作模式或组合操作模式2 下,可以通过外接开关器件的组合通断来改变输入端子的状态,以实现调速。这种控制频率的方式称为多段速控制功能。

FR-E740 变频器的速度控制端子为RH、RM 和RL。通过这些开关的组合可以实现3 段、7 段的控制。

转速的切换:由于转速的挡位是按二进制的顺序排列的,故三个输入端可以组合成3 挡至7 挡(0 状态不计)转速。其中,3 段速由RH、RM、RL 单个通断来实现。7 段速由RH、RM、RL 通断的组合来实现。

7 段速的各自运行频率则由参数P.4~P.6(设置前3 段速的频率)、P.24~P.27(设置第4段速至第7 段速的频率)来设置,如表5-9 所示。对应的控制端状态如图5-15 所示。

表5-9 多段速控制参数的设定范围

图5-15 多段速控制对应的控制端状态

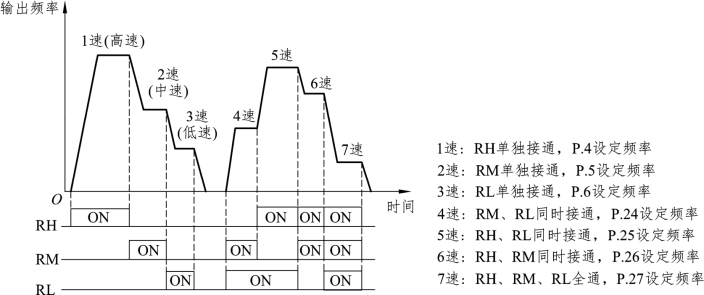

5)通过模拟量输入(端子2、4)设定频率

分拣单元变频器的频率设定除了用PLC 输出端子控制多段速度设定外,还有连续设定频率的需求。例如,在变频器安装和接线完成进行运行试验时,常常将调速电位器连接到变频器的模拟量输入信号端,进行连续调速试验。此外,在触摸屏上指定变频器的频率时,频率也应该是连续可调的。需要注意的是,如果要用模拟量输入(端子2、4)设定频率,则RH、RM、RL 端子应断开,否则多段速度设定优先。

(1)模拟量输入信号端子的选择。

FR-E700 系列变频器提供2 个模拟量输入信号端子(端子2、4)用作连续变化的频率设定。在出厂设定情况下,只能使用端子2,端子4 无效。

要使端子4 有效,需要在各触点输入端子STF、STR…RES 之中选择一个,将其功能定义为AU 信号输入。则当这个端子与SD 端短接时,AU 信号为ON,端子4 变为有效,端子2变为无效。

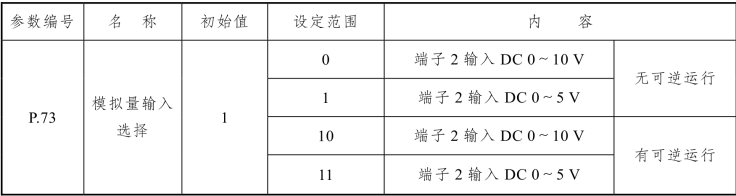

(2)模拟量信号的输入规格。

如果使用端子2,模拟量信号可为DC 0~5 V 或DC 0~10 V 的电压信号,用参数P.73 指定。其出厂设定值为1,指定为DC 0~5 V 的输入规格,并且不能可逆运行。参数P.73 参数的取值范围为0、1、10、11,具体内容如表5-10 所示。

表5-10 模拟量输入选择(P.73)

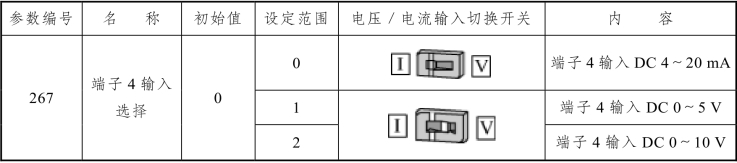

如果使用端子4,模拟量信号可为电压输入(DC 0~5 V、DC 0~10 V)或电流输入(DC 4~20 mA 初始值),用参数P.267 和电压/电流输入切换开关设定,并且要输入与设定相符的模拟量信号。P.267 取值范围为0、1、2,具体内容如表5-11 所示。

表5-11 模拟量输入选择(P.267)

6)参数清除

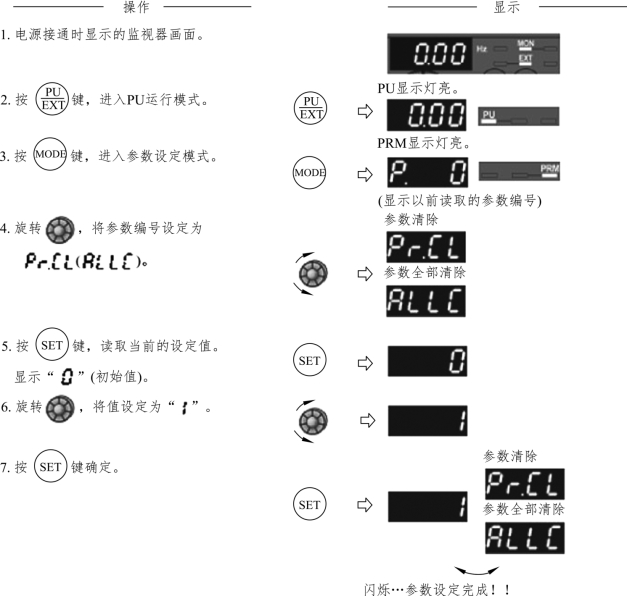

当需要将变频器参数恢复为初始值时,可采用参数清除操作:在参数设定模式下,用M旋钮选择参数编号Pr.CL 和ALLC,把它们的值均置为1,操作步骤如图5-16 所示。注意,如果设定“P.77 参数写入选择”为“1”,则无法清除。

图5-16 参数全部清除操作示意

4. 变频器采用模拟量输入控制

为了实现变频器输出频率连续可调,分拣单元 PLC 连接了模拟量输入/输出适配器FX3U-3A-ADP。通过D/A 转换实现变频器的模拟量输入以达到连续调速的目的,而系统的起/停则由外部端子来控制。

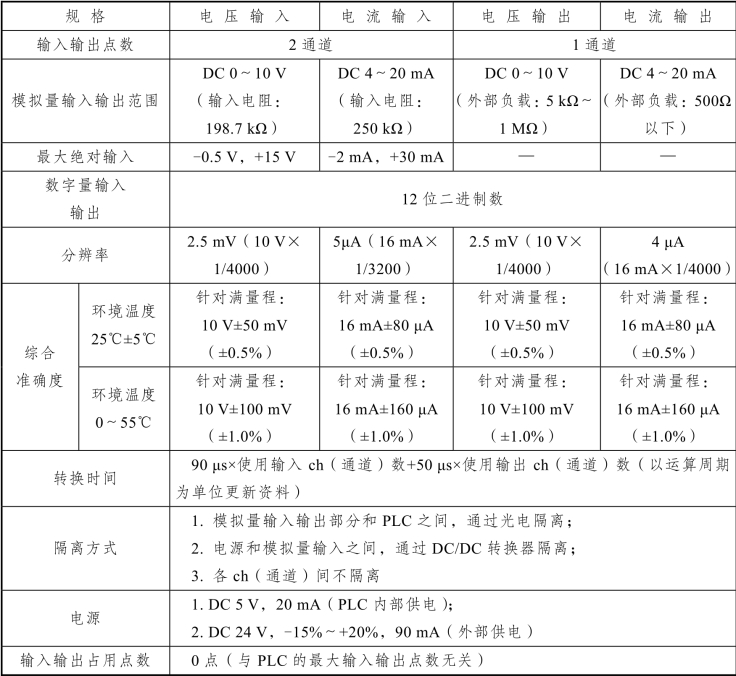

1)FX3U-3A-ADP 模拟量输入/输出适配器的性能规格

FX3U-3A-ADP 是2通道模拟量输入和1通道模拟量输出,分辨率为12 位二进制的模拟量输入/输出适配器。

对于FX3U、FX3UC 可编程序控制器,最多可连接4 台FX3U-3A-ADP(包括其他模拟量功能扩展板和模拟量特殊适配器),可以实现电压输入、电流输入、电压输出、电流输出。各通道的A/D 转换值被自动写入FX3U、FX3UC 可编程序控制器的特殊数据寄存器中。D/A转换值根据FX3U、FX3UC 可编程序控制器中特殊数据寄存器的值而自动输出。

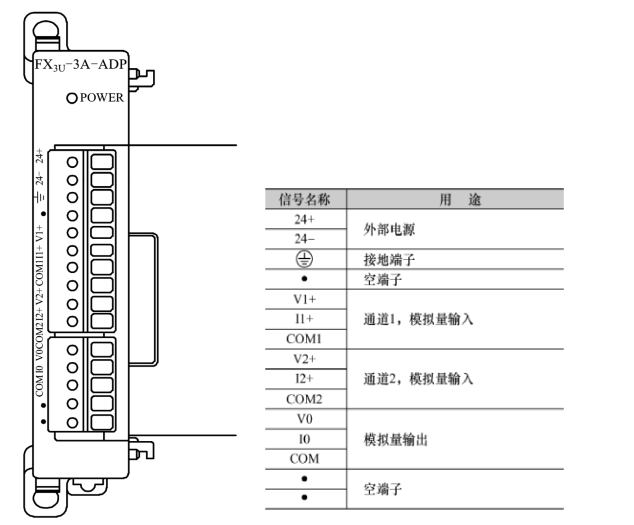

FX3U-3A-ADP 模拟量输入输出适配器的外形及端子排列分别如图5-17 和5-18 所示,性能规格如表5-12 所示。

表5-12 FX3U-3A-ADP 性能规格

图5-17 FX3U-3A-ADP 型模拟量输入输出适配器外形

图5-18 FX3U-3A-ADP 端子排列

(1)接线。

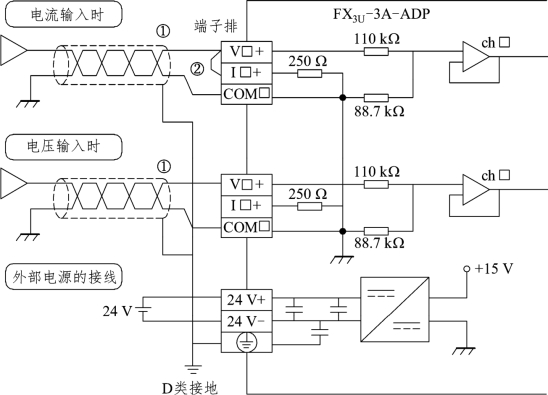

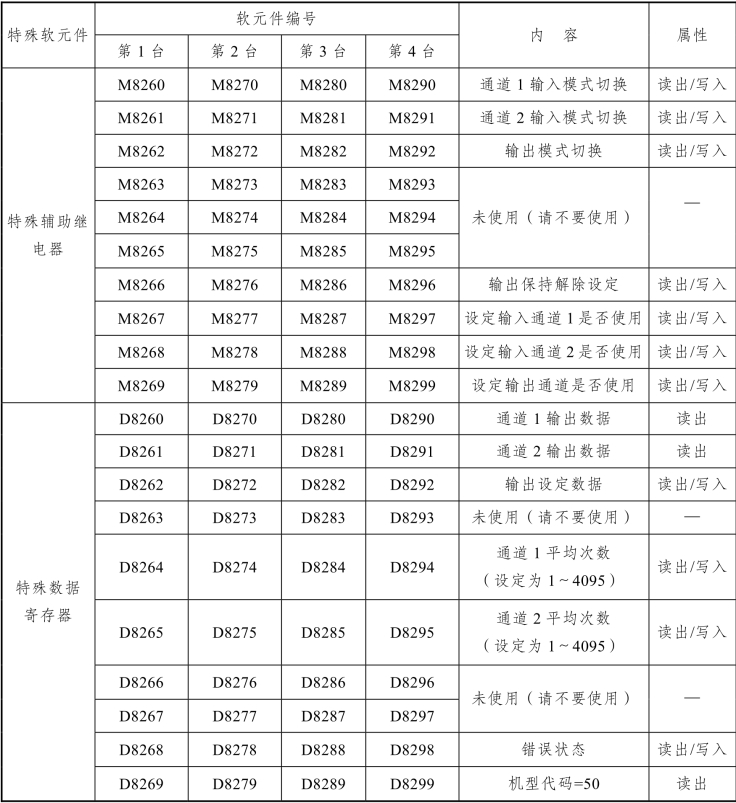

模拟量输入和输出的接线原理分别如图5-19、图5-20 所示。接线时要注意,使用电流输入时,端子“V□+”与“I□-”应短接。

图5-19 FX3U-3A-ADP 模拟量输入接线图

图5-20 FX3U-3A-ADP 模拟量输出接线图

(2)编程举例。

① 转换数据的获取和写入。

A. A/D 转换数据的获取。

a. 输入的模拟量数据被转换成数字量,并被保存在FX3UPLC 的特殊软元件中。

b. 通过向特殊软元件写入数值,可以设定平均次数或者指定输入模式。

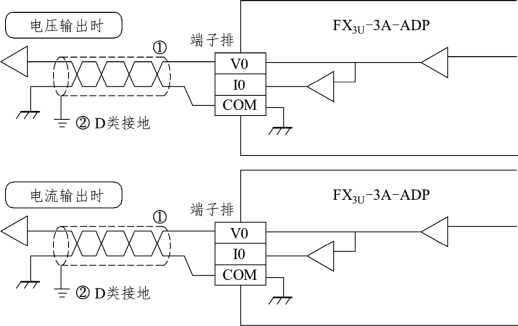

c. 依照从基本单元开始的连续顺序,分配特殊软元件,每台分配特殊辅助继电器、特殊数据寄存器各10 个,FX3U-3A-ADP 转换数据的获取/写入如图5-21 所示。

图5-21 FX3U-3A-ADP 转换数据的获取/写入

B. D-A 转换数据的写入

a. 输入的数字值被转换成模拟值,并输出。

b. 通过向特殊软元件写入数值,可以设定输出保持。

c. 依照从基本单元开始的连续顺序,分配特殊软元件,每台分配特殊辅助继电器、特殊数据寄存器各10 个,如图3-21 所示。(https://www.xing528.com)

从最靠近基本单元处开始,依次数第1 台、第2 台……但是,高速输入/输出特殊适配器以及通信特殊适配器、CF 卡特殊适配器不包含在内。

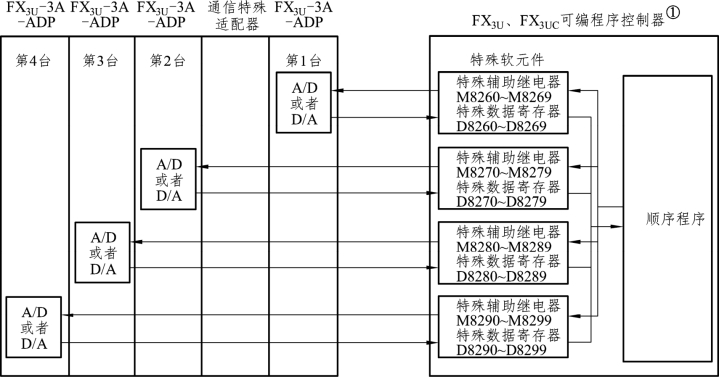

② 特殊软元件。

对于FX3U、FX3UC 系列的PLC,连接FX3U-3A-ADP 时,与之相关的特殊软元件的分配如表5-13 所示。

表5-13 特殊软元件

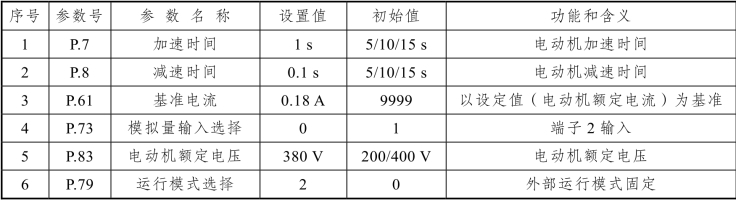

变频器模拟量控制时,变频器参数的设置如表5-14 所示。

表5-14 变频器模拟量控制时参数的设置

③ 基本程序举例。

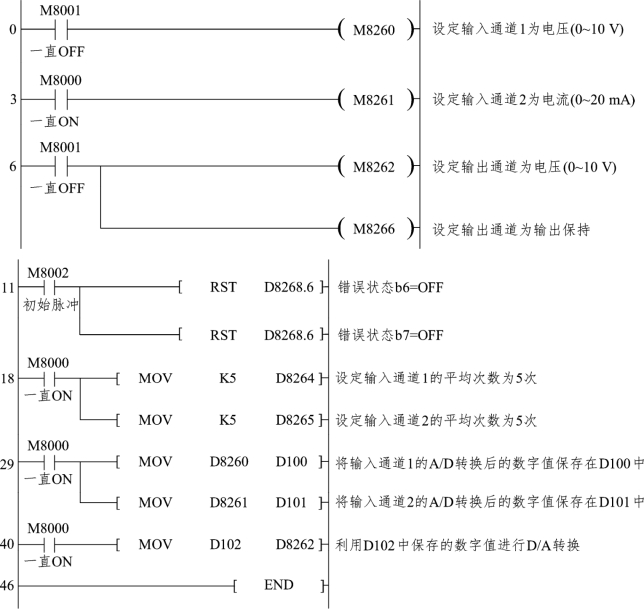

下面介绍模拟量转换数据输入/输出基本程序编制(见图5-22)。

图5-22 基本程序举例

设定第1 台的输入通道1 为电压输入、输入通道2 为电流输入,并将它们的A/D 转换值分别保存在D100、D101 中。此外,设定输出通道为电压输出,并将D/A 转换的数字值设定为D102。

即使不在D100、D101 中保存输入数据,也可以在定时器、计数器的设定值或者PID 指令等中直接使用D8260、D8261。

用人机界面或顺控程序,向D102 输入指定为模拟量输出的数字值。

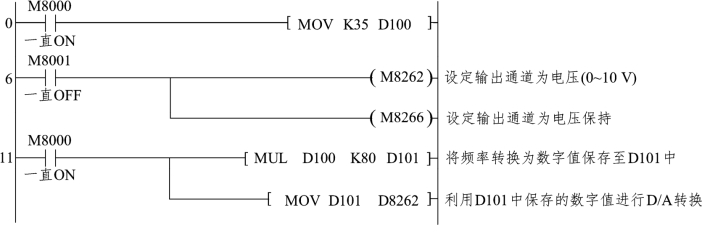

假设要求分拣单元变频器以35 Hz 频率运行,则变频器调速部分的模拟量控制梯形图如图5-23 所示。

图5-23 变频器用FX3U-3A-ADP 实现模拟量控制梯形图

5. 变频器采用通信控制

当分拣单元变频器的频率通过通信方式控制时,分拣单元PLC 需连接一RS-485 通信适配器FX3U-485ADP,主要用于PLC 与变频器之间的无协议通信。以RS-485 通信方式连接FX3UPLC与变频器,通过变频器专用指令对最多8 台变频器进行运行监控以及参数的读出、写入。

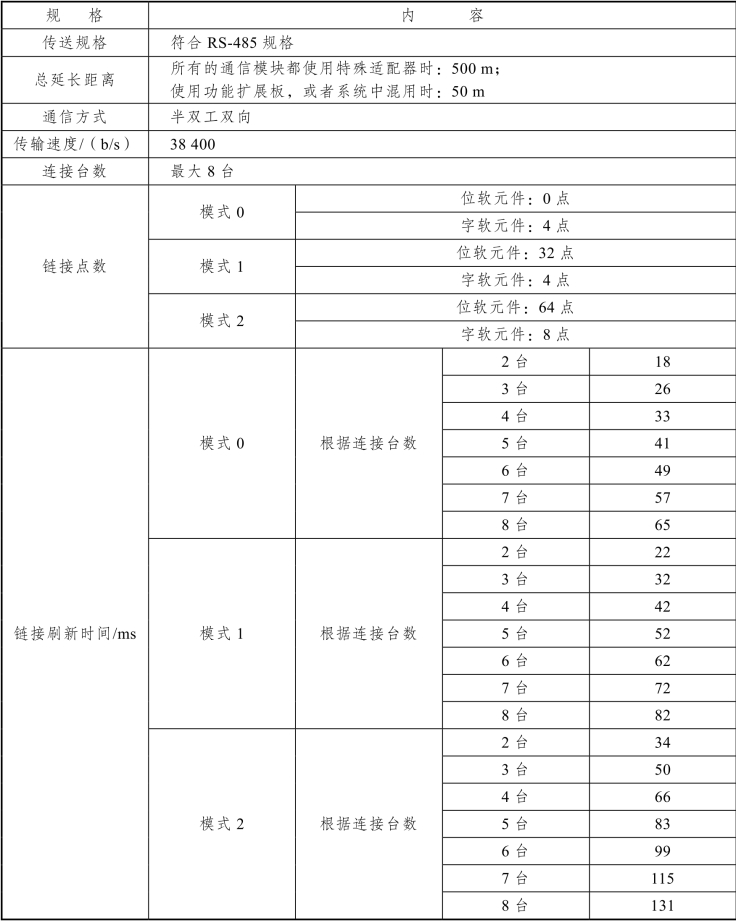

1)FX3U-485ADP 通信适配器简介

FX3U-485ADP 通信适配器的外形如图5-24 所示。其性能规格如表5-15 所示。

图5-24 FX3U-485ADP 型通信适配器的外形

表5-15 FX3U-485ADP 的性能规格

2)变频器与PLC 之间的通信连接及参数设置

(1)变频器与PLC 通信连接。

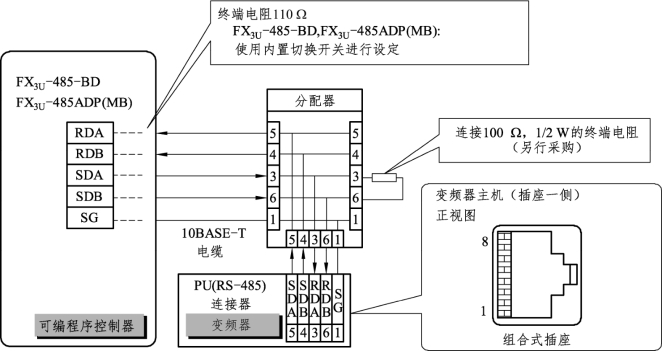

分拣单元PLC 通过通信适配器FX3U-485ADP 与FR-E740 变频器的接线如图5-25 所示,连接时RJ45 插头为变频器的PU 接口,另一端对应信号线接在FX3U-485ADP 的5 个信号端。

图5-25 变频器与PLC 的通信连接

(2)变频器参数的设置。

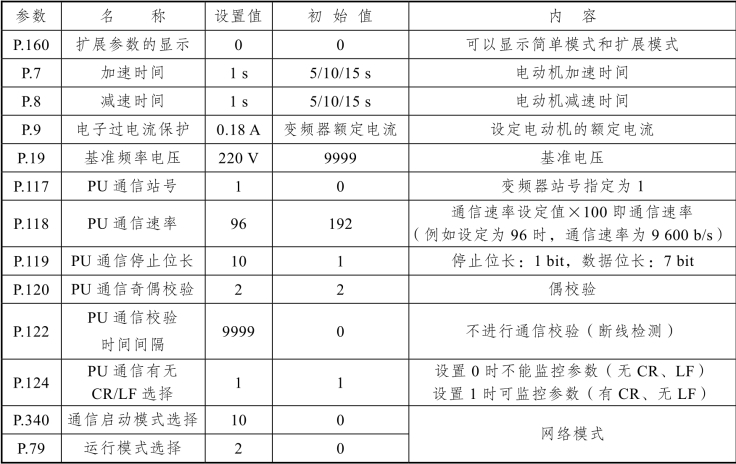

PLC 和变频器之间进行通信,通信规格必须在变频器的初始化中设定,如果没有进行初始化设定或有一个错误的设定,数据将不能进行传输。每次参数初始化设定完成后,必须复位变频器。如果改变与通信相关的参数后,没有复位变频器,通信将不能进行。FR-E700 系列变频器通信参数设置如表5-16 所示。

表5-16 FR-E700 系列变频器通信参数设置

提示:参数设置完毕后,变频器应重新上电。

3)PLC 参数的设置

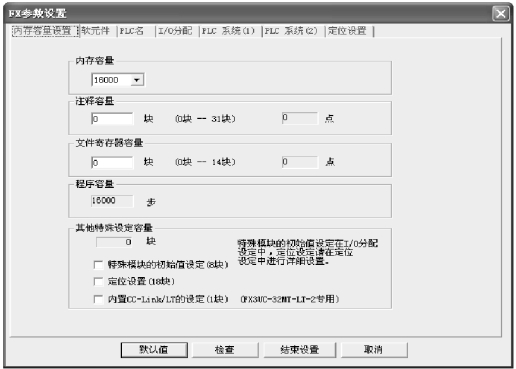

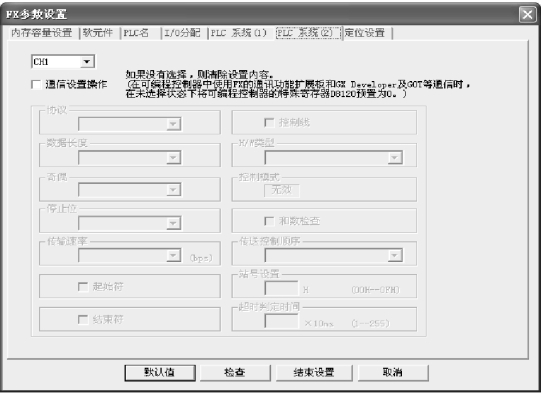

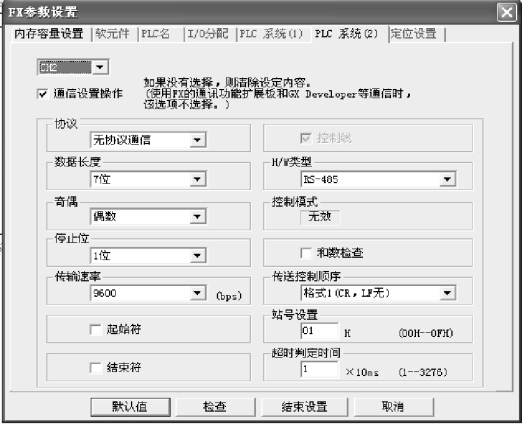

PLC 用通信方式实现对变频器控制,PLC 需进行相应的参数设置,其方法是打开三菱FX系列PLC 编程软件GX Developer,进入编程界面,打开工程数据列表栏(见图5-26)。双击其下拉菜单“PLC 参数”,即弹出FX 参数设置对话框(见图5-27),在图中单击PLC 系统(2),进入FX 参数设置界面(见图5-28)。在图中单击倒实三角形选择CH2,勾选通信设置操作,其他参数设置如图5-29 所示。这样变频器就可以通过RS-485 接口与PLC 进行通信了。

图5-26 选择PLC 参数

图5-27 FX 参数设置对话框

图5-28 FX 参数设置界面

提示:PLC 系统参数设置应和变频器参数设置保持一致,关于指令执行时间详见相关手册。对于通道2,可用D8157 的值监视变频器通信错误代码,来确定变频器状态是否正常。

图5-29 FX 参数设置

4)变频器的通信指令

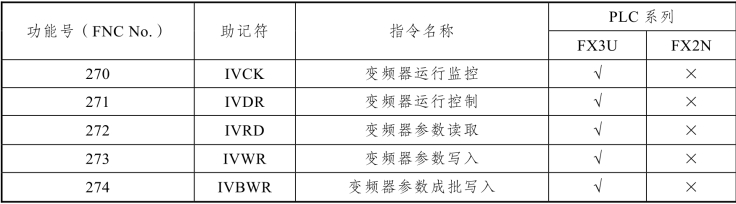

变频器通信指令是FX3U 系列PLC 对FRQROL 系列变频器进行运行控制(即参数的读写操作)的指令(见表5-17)。

表5-17 变频器通信指令

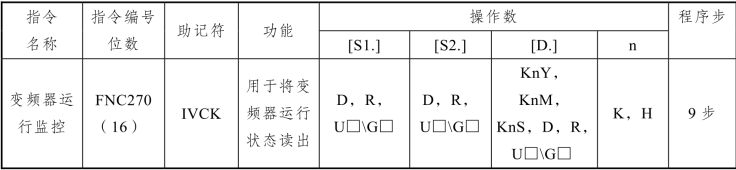

(1)变频器运行监控指令(IVCK)。

变频器运行监控指令(IVCK)的名称、编号、位数、助记符、功能、操作数等使用要素如表5-18 所示。

表5-18 变频器运行监控指令使用要素

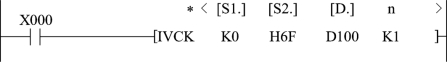

IVCK 指令的应用说明如图5-30 所示。

图5-30 IVCK 指令的应用说明

其中,[S1.]:变频器站号(K0~K31)。

[S2.]:读变频器的指令代码。

[D.]:保存读出值的软元件地址。

n:使用的通道号(K1 或K2)。

图5-30 中,当X000 为“ON”时,将通过通道1 读取0 号站变频器的输出频率到寄存器D100 中。

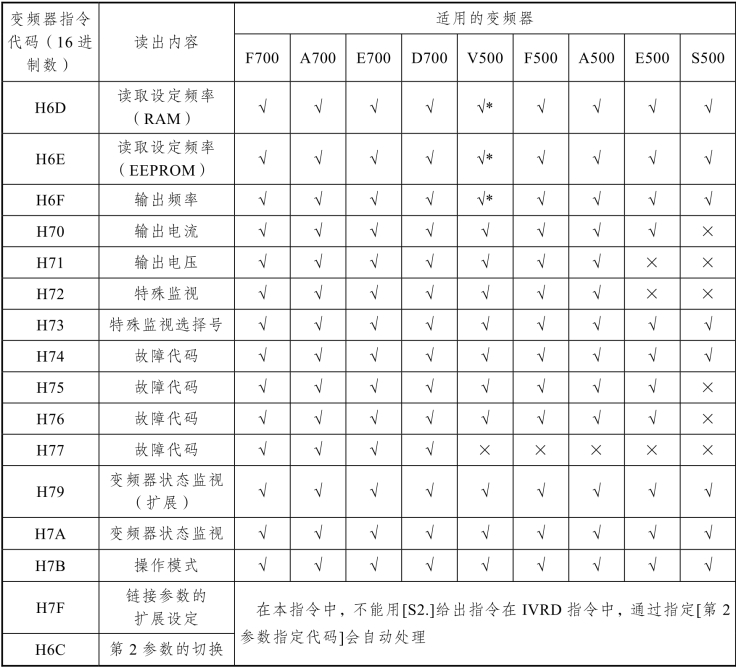

在IVCK 指令中,操作数[S2.]中指定的变频器指令代码及其功能如表5-19 所示。表中未记载的指令代码有可能发生通信错误,请勿使用。

表5-19 变频器指令代码

进行频率读出时,请在执行IVCK 指令前向指令代码HFF(链接参数的扩展设定)中写入“0”,否则频率可能无法读出。

变频器状态监视命令(代码H7A)如监视到H02,表示电动机在运行中(见表5-20)。

表5-20 变频器状态监视命令代码

注:① 表示括号内的信号为初始状态下的信号,其内容根据P.190~P.192(输出端子功能选择)的设定而定。

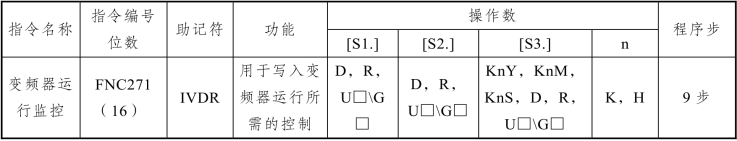

(2)变频器运行控制指令(IVDR)。

变频器运行控制指令(IVDR)的名称、编号、位数、助记符、功能、操作数等使用要素如表5-21 所示。

其中,[S1.]:变频器站号(K0~K31)。

[S2.]:写变频器的指令代码。

[S3.]:写入到变频器的数值或保存数值的软元件地址。

n:使用的通道号(K1 或K2)。

表5-21 变频器运行控制指令使用要素

在图5-31 中,当X001 为“ON”时,将正转(指令代码HFA)的指令数据H2 通过通道1 写入变频器。

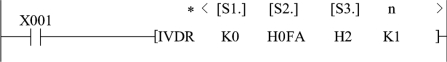

IVDR 指令中,操作数[S2.]中指定的变频器指令代码及其功能如表5-22 所示,有关指令代码的详细说明请参考变频器的使用手册。

IVDR 指令的应用说明如图5-31 所示。

图5-31 IVDR 指令的应用说明

表5-22 变频器运行控制指令代码

注:① —— 由于变频器不会对指令代码HFD(变频器复位)给出响应,所以即使对没有连接变频器的站号执行变频器复位也不会报错。此外,从变频器复位指令执行结束需要2~3 s。

② —— 进行变频器复位时,应在IVDR 指令的操作数[S3]中指定H9696,不可使用H9696。

③ —— 进行频率读出时,应在执行IVDR 指令前向指令代码HFF(链接参数扩展设定)中写入“0”;没有写入“0”时,指令可能无法正常读出。

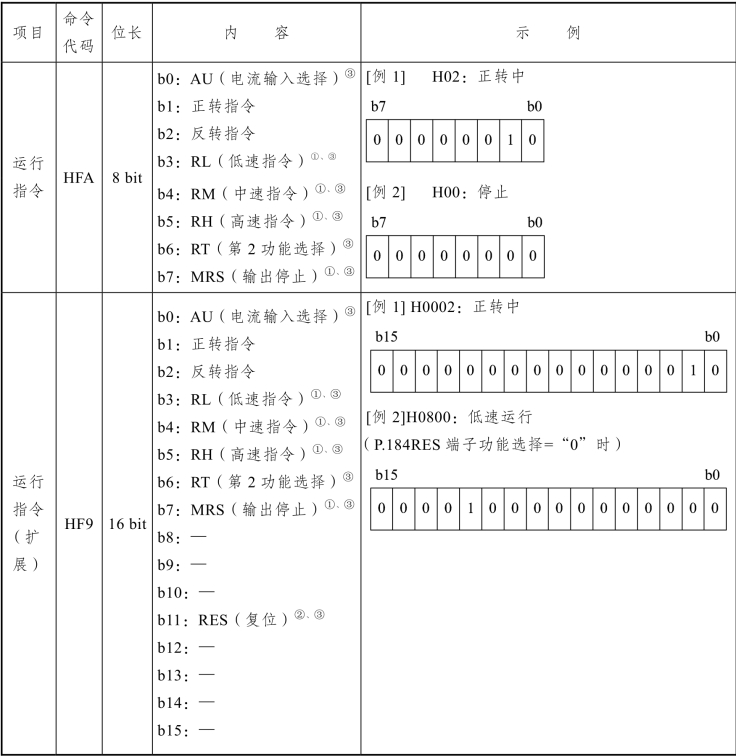

变频器指令(代码HFA)如为H02,则表示电动机正转(见表5-23)。

表5-23 变频器运行指令

注:① —— 括号内的信号为初始状态下的信号,其内容由P.180~P.184(输入端子功能选择)的设定而变更。

② —— 括号内的信号为初始状态下的信号。由于复位无法通过网络来控制,所以初始状态下b11 无效。使用b11 时,应通过P.184(RES 端子功能选择)来变更信号(可以通过命令代码HFD 来执行复位)。

③ —— P.551=2(PU 模式操作权由PU 接口执行),只有正转指令和反转指令可以使用。

(3)变频器参数读取指令(IVRD)。

变频器参数读取指令(IVRD)的名称、编号(位数)、助记符、功能、操作数及程序步等要素如表5-24 所示。

表5-24 变频器参数读取指令使用要素

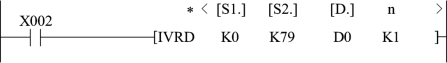

IVRD 指令的应用说明如图5-32 所示。

图5-32 IVRD 指令的应用说明

其中,[S1.]:变频器站号(K0~K31)。

[S2.]:变频器的参数号。

[D.]:保存读出值的软元件地址。

n:使用的通道号(K1 或K2)。

图5-32 中,当X002 为“ON”时,将通过通道1 读出变频器的参数号P.79 的值并保存到D0 中。

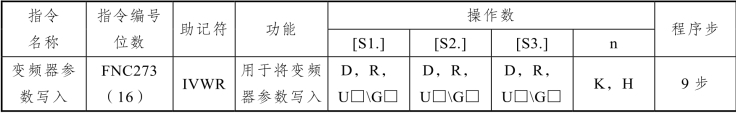

(4)变频器参数写入指令(IVWR)。

变频器参数写入指令(IVWR)的名称、编号、位数、助记符、功能、操作数等使用要素如表5-25 所示。

表5-25 变频器参数写入指令使用要素

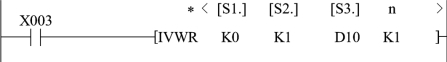

IVWR 指令的应用说明如图5-33 所示。

图5-33 IVWR 指令的应用说明

其中,[S1.]:变频器站号(K0~K31)。

[S2.]:写变频器的参数号。

[S3.]:写入参数值的软元件地址。

n:使用的通道号(K1 或K2)。

图5-33 中,当X003 为“ON”时,将通过通道1 把D10 中的值写入到变频器的参数号P.1 中。

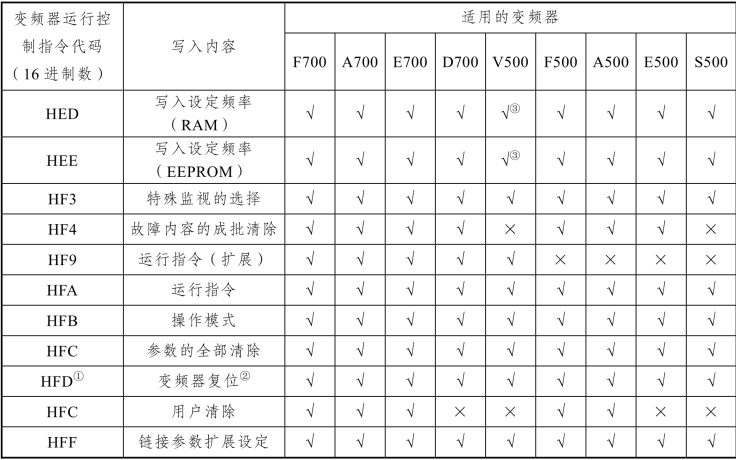

(5)变频器参数成批写入指令(IVBWR)。

变频器参数成批写入指令(IVBWR)的名称、编号、位数、助记符、功能、操作数等使用要素如表5-26 所示。

表5-26 变频器参数成批写入指令要素

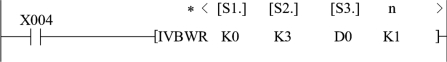

IVBWR 指令的应用说明如图5-34 所示。

图5-34 IVBWR 指令的应用说明

其中,[S1.]:变频器站号(K0~K31)。

[S2.]:写变频器的参数个数。

[S3.]:写入到变频器的数值或保存数值的软元件地址。n:使用的通道号(K1 或K2)。

图5-34 中,当X004 为“ON”时,将通过通道1 把D0 开始的3 个参数值写入变频器的参数中。其中[S3.]和[S3.]+1 分别设定第一个参数号和第一个参数值,[S3.]+2 和[S3.]+3 分别设定第二个参数号和第二个参数值,以此类推。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。