光电编码器(又称为旋转编码器)是通过光电转换,将输出至轴上的机械、几何位移量转换成脉冲或数字信号的传感器,主要用于速度或位置(角度)的检测。一般来说,光电编码器根据其刻度方法及信号输出形式,可以分为增量式、绝对式和混合式三大类。

1. 增量式光电编码器

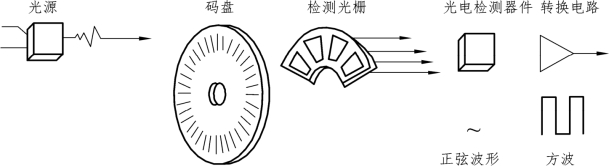

增量式光电编码器的特点是每产生一个输出脉冲信号就对应一个增量位移,但是不能通过输出脉冲区别出是在哪个位置上的增量。它能够产生与位移增量等值的脉冲信号。其作用是提供一种对连续位移量离散化或增量化的传感方法,反映的是相对于某个基准点的相对位置增量,不能够直接检测出轴的绝对位置信息。一般来说,增量式光电编码器输出A、B 两相互差90°电度角的脉冲信号(即所谓的两组正交输出信号),从而可方便地判断出旋转方向。同时还有用作参考零位的Z 相标志(指示)脉冲信号,码盘每旋转一周,只发出一个标志信号。标志脉冲通常用来指示机械位置或对积累量清零。增量式光电编码器主要由光源、码盘、检测光栅、光电检测器件和转换电路组成,如图5-3 所示。

图5-3 增量式光电编码器的组成

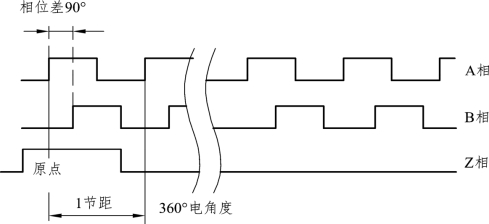

增量式光电编码器输出信号波形如图5-4 所示。增量式光电编码器的优点是:原理构造简单、易于实现;机械平均寿命长,可达到几万小时以上;分辨率高;抗干扰能力强,信号传输距离较长,可靠性较高。其缺点是:无法直接读出转动轴的绝对位置信息。

图5-4 增量式光电编码器的输出信号波形

2. 绝对式光电编码器

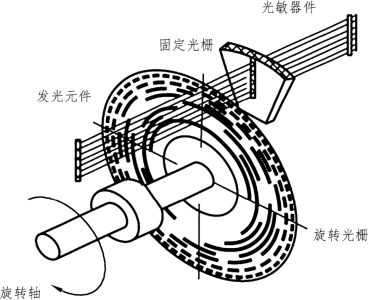

绝对式光电编码器的基本原理及组成与增量式光电编码器基本相同,也是由光源、码盘、检测光栅、光电检测器件和转换电路组成。与增量式光电编码器不同的是,绝对式光电编码器用不同的数码来分别指示每个不同的增量位置,它是一种直接输出数字量的传感器,在它的圆形码盘上沿径向有若干同心码道,每条码道由透光和不透光的扇形区相间组成,相邻码道的扇区数目是双倍关系,码盘上的码道数就是它的二进制数码的位数。码盘的一侧是光源,另一侧对应每一码道有一光敏元件。当码盘处于不同的位置时,各光敏元件根据受光照与否转换出相应的电平信号,形成二进制数。这种编码器的特点是不用计数器,在转轴的任意位置都可读出一个固定的与位置相对应的数字码。显然,码道越多,分辨率就越高,对于一个具有N位二进制分辨率的编码器,其码盘必须有N 条码道。绝对式光电编码器的原理如图5-5 所示。(https://www.xing528.com)

图5-5 绝对式光电编码器原理图

绝对式光电编码器与增量式光电编码器不同之处在于圆盘上透光、不透光的线条图形,绝对式光电编码器可以有若干码盘,根据所读出的码盘上的编码,检测绝对位置。它的特点是:可以直接读出角度坐标的绝对值;没有累积误差;电源切除后位置信息不会丢失;编码器的精度取决于位数;最高运转速度比增量式光电编码器高。

3. 混合式光电编码器

混合式光电编码器在增量式光电编码器的基础上,增加了一组用于检测永磁伺服电动机磁极位置的码盘。它输出两组信息:一组信息用于检测磁极位置,带有绝对信息功能;另一组则与增量式编码器的输出信息相同。一般来说,在码盘的最外圆刻有高密度的增量式透光缝隙(发2000 ppr、2500 ppr、3000 ppr),中间分布在四圈圆环上有四个二进制四位循环码,每一个四位二进制码对应圆盘1/4 圆角度,即每1/4 圆盘由四位二进制循环码分割成16 个等分位置。码盘最里圈仍有发一转信号的线条。混合式光电编码器输出的绝对值信息在一定的精度上与磁极的位置具有对应关系。通常它给出相位相差120°的三相信号,用于控制永磁伺服电动机定子三相电流的相位。U、V 和W 三相脉冲信号彼此相差120°。每转的脉冲个数与电动机的极对数相一致。

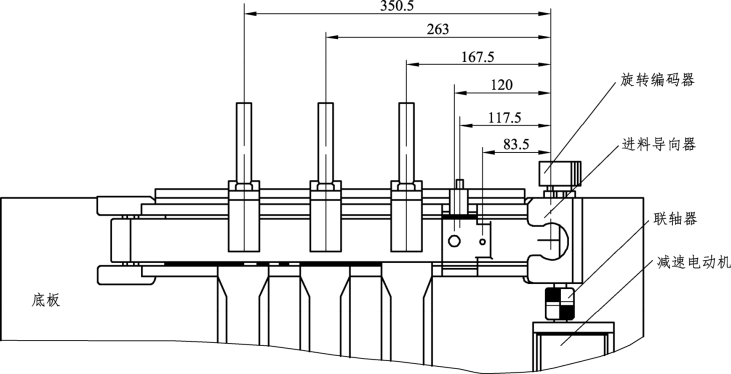

分拣单元使用的是具有A、B 两相90°相位差的通用型增量式光电编码器,用于计算工件在传送带上的位置。编码器直接连接到传送带主动轴上。该旋转编码器的三相脉冲采用NPN型集电极开路输出,分辨率500 ppr,工作电源DC 12~24 V。本工作单元没有使用Z 相脉冲,A、B 两相输出端直接连接到PLC(FX3U-32MR)的高速计数器输入端。

确定每两个脉冲之间的距离即脉冲当量。分拣单元主动轴的直径为d=43 mm,则减速电动机每旋转一周,皮带上工件移动距离L = π·d = 3.14 × 43 = 136.35(mm)。故脉冲当量μ 为μ=L/500≈0.27mm。当工件从下料口中心线移至光纤传感器中心时,旋转编码器约发出309 个脉冲;移至侧面金属传感器中心时,约发出435 个脉冲;移至传感器支架上面的金属传感器中心时,约发出444 个脉冲;移至第一个推杆中心点时,约发出620 个脉冲;移至第二个推杆中心点时,约发出974 个脉冲;移至第三个推杆中心点时,约发出1298 个脉冲。传送带位置计算用图如图5-6 所示。

图5-6 传送带位置计算用图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。