1. 工作任务

装配单元各气缸的初始位置为:挡料气缸处于伸出状态,顶料气缸处于缩回状态;装配机械手的升降气缸处于提升(缩回)状态,伸缩气缸处于缩回状态,气动手指处于松开状态。

设备上电和气源接通后,若各气缸满足初始位置要求,料仓上已经有足够的小圆柱芯体,工件装配台上没有待装配工件,则“正常工作”指示灯HL1 常亮,表示设备已准备好。否则,该指示灯以1 Hz 频率闪烁。

若设备准备好,按下启动按钮,装配单元启动,“设备运行”指示灯HL2 常亮。如果回转台上的左料盘内没有小圆柱芯体,就执行下料操作;如果左料盘内有芯体,而右料盘内没有芯体,执行回转台回转操作。

如果回转台上的右料盘内有小圆柱芯体且装配台上有待装配工件,执行装配机械手抓取小圆柱芯体,放入待装配工件中的操作。

完成装配任务后,装配机械手应返回初始位置,等待下一次装配。

若在运行过程中按下停止按钮,则落料机构应立即停止落料,在装配条件满足的情况下,装配单元在完成本次装配后停止工作。

(1)在运行中发生“芯体不足”报警时,指示灯HL3 以1 Hz 的频率闪烁,HL1 和HL2灯常亮;在运行中发生“芯体没有”报警时,指示灯HL3 以亮1 s,灭0.5 s 的方式闪烁,HL2熄灭,HL1 常亮。

(2)如果回转台上的右料盘内有小圆柱芯体且装配台上有待装配工件,则执行装配机械手抓取小圆柱芯体,放入待装配工件中的操作。

(3)完成装配任务后,装配机械手应返回初始位置,等待下一次装配。

(4)若在运行过程中按下停止按钮,则落料机构应立即停止落料,在装配条件满足的情况下,装配单元在完成本次装配后停止工作。

(5)在运行中发生“芯体不足”报警时,指示灯HL3 以1 Hz 的频率闪烁,HL1 和HL2灯常亮;在运行中发生“芯体没有”报警时,指示灯HL3 以亮1 s,灭0.5 s 的方式闪烁,HL2熄灭,HL1 常亮。

要求完成的任务:

(1)规划PLC 的I/O 分配及接线图。

(2)进行系统安装接线。

(3)按控制要求编制PLC 程序。

(4)进行调试与运行。

2. PLC 的I/O 分配与接线图

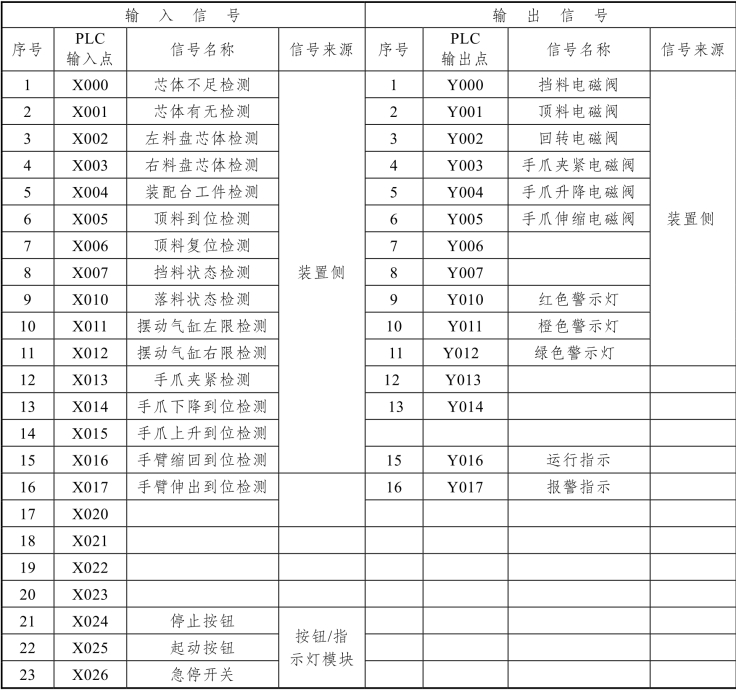

I/O 分配表如表4-3 所示。

表4-3 装配单元PLC 的I/O 信号分配

注:警示灯用来指示YL-335B 整体运行时的工作状态,本工作任务是装配单元单独运行,没有要求使用警示灯,可以不连接到PLC 上。

根据装配单元I/O 信号点数及工作任务的要求,该单元选用三菱FX3U-48MR 型PLC,为24 点输入和24 点输出继电器输出型。该单元I/O 如图4-19 所示。

图4-19 装配单元PLC 的I/O 接线图

3. PLC 的安装与接线

首先将PLC 安装在导轨上,然后进行PLC 侧接线,包括电源接线和PLC 输入/输出端子的接线,以及按钮指示灯模块的接线3 个部分。

根据图4-19,将PLC 输入端的L、N 端与交流电源的相线和中性线连接,S/S、0 V 端与直流电源+24 V 和0 V 连接,在进行PLC 输入/输出端子接线时,PLC 侧部分接线端子排为双层两列端子,左边较窄的一列主要接PLC 的输出端口,右边较宽的一列接PLC 的输入端口。两列中的下层分别接直流电源+24 V 和0 V。左列上层接PLC 的输出信号端子,右列上层接PLC 的输入信号端子。按钮指示灯模块中的按钮、选择开关、急停开关接线端子分别连接至PLC 的输入端子,信号指示灯端子接至PLC 的输出端子。

一定要参照表4-2 和图4-19 进行PLC 接线。PLC 侧输入、输出端口的上层端子与装置侧输入、输出端口的中间层端子的编号是一一对应的。接线完成后,用多芯信号电缆将装配单元装置侧输入、输出端口与该单元PLC 侧输入、输出端口互连。

PLC 接线时应注意以下几点:

(1)PLC 接线应使用合适的导线及接线护套。

(2)PLC 的I/O 接线要与动力线可靠隔离。

(3)PLC 的每个电气连接点上的连线应不超过2 根。

(4)PLC 的I/O 点与外部器件连接时要使用接线端子过渡。(https://www.xing528.com)

(5)PLC 输出点连接感性负载时要配备浪涌保护器。

4. PLC 程序的编制

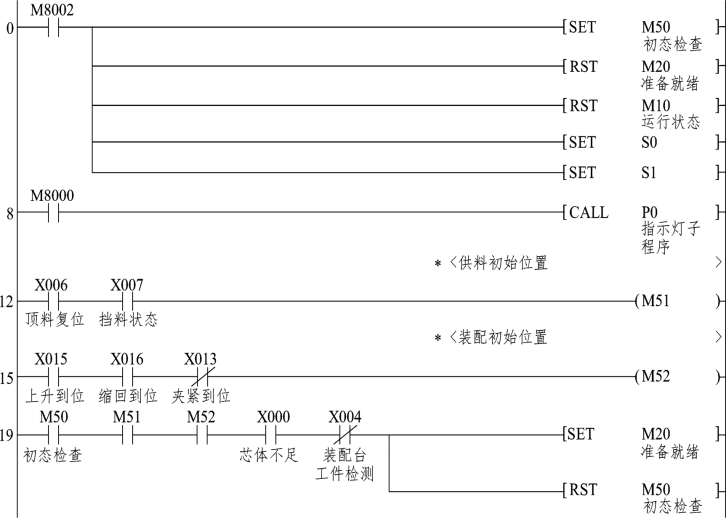

1)上电初始化及初始状态检查

装配单元上电初始化及初始状态检查部分的程序如图4-20 所示。

图4-20 上电初始化及初始状态检查部分程序

2)主程序

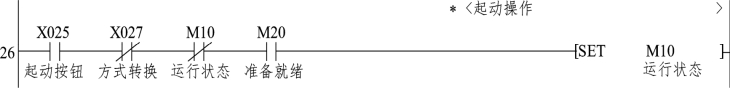

在主程序中,当初始状态检查结束,确认单元准备就绪,按下启动按钮系统即进入运行状态。装配单元单站运行的起动梯形图如图4-21 所示。

图4-21 装配单元单站运行的启动操作梯形图程序

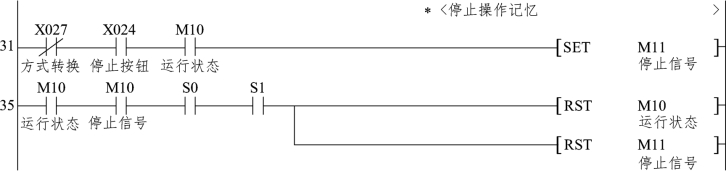

系统进入运行状态后,应在每一扫描周期都监测有无停止按钮按下,一旦按下,即置位停止信号M11,并立即停止摆台转动(见图4.22)。此后,当落料机构和装配机械手均返回到初始位置,才能退出步进顺控过程,然后复位运行状态标。

图4-22 装配单元单站运行的停止操作梯形图程序

进入运行状态后,装配单元的工作过程包括两个相互独立的子过程,一个是供料过程,另一个是装配过程。

(1)供料过程就是通过供料机构按顺序操作,使料仓中的小圆柱芯体落下到摆台左边料盘上的落料控制;然后摆台转动,使装有芯体的料盘转移到右边,以便装配机械手抓取芯体。

装配过程是当装配台上有待装配工件,且装配机械手下方有小圆柱芯体时,进行的装配操作。

供料控制过程包含两个互相联锁的过程,即落料过程和摆台转动、料盘转移的过程。在小圆柱芯体从料仓下落到左料盘的过程中,禁止摆台转动;反之,在摆台转动过程中,禁止打开料仓(挡料气缸缩回)落料。

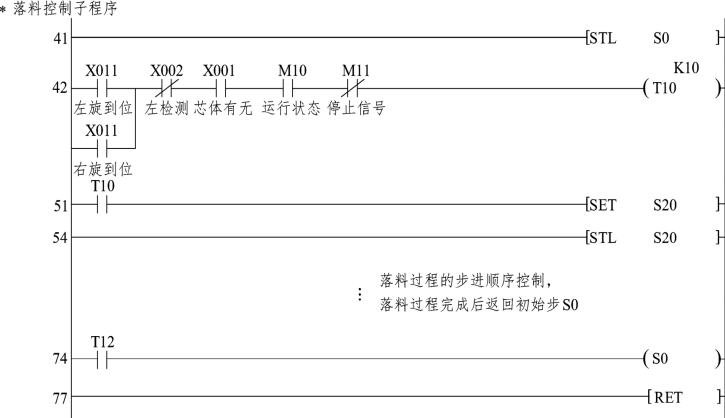

实现联锁的方法是:当摆台的左限位或右限位磁性开关动作并且左料盘没有芯体,经延时确认后,开始落料过程,这是一个单循环的步进顺序控制过程,这里只给出其初始步梯形图(见图4-23),以着重说明互锁的实现。

图4-23 落料控制初始步梯形图程序

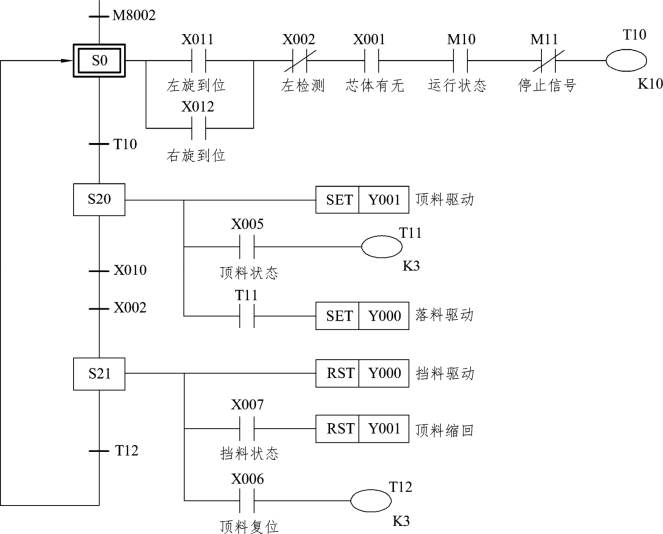

(2)落料过程顺序功能图如图4-24 所示。

图4-24 落料过程顺序功能图

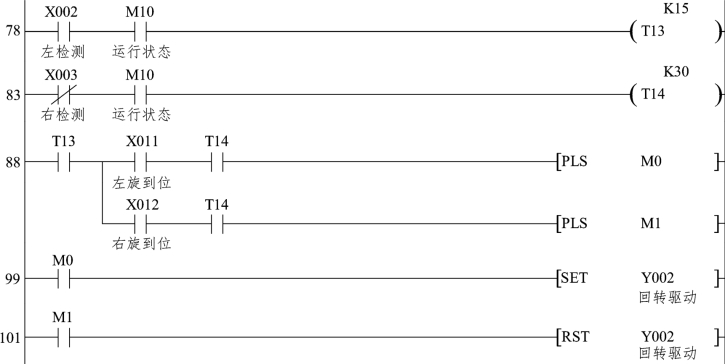

当挡料气缸伸出到位使料仓关闭、左料盘有料而右料盘无料时,经延时确认后,开始摆台转动,直到达到限位位置。回转物料台转动控制梯形图如图4-25 所示。

图4-25 回转物料台转动控制梯形图程序

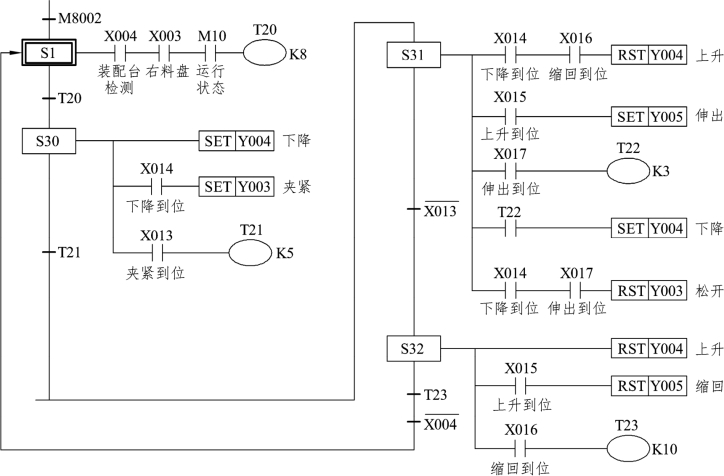

机械手装配工件的过程是一典型的步进顺序控制,其顺序功能图如图4-26 所示。

图4-26 机械手装配工件过程顺序功能图

3)停止运行

停止运行有两种情况:一是在运行中按下停止按钮,停止信号被置位;另一种情况是当料仓中最后一个芯体落下时,检测物料有无的传感器动作(X001 OFF),将发出芯体没有报警。

对于供料过程的落料控制,上述两种情况均应在料仓关闭,顶料气缸复位到位即返回到初始步后停止下次落料,并复位落料初始步。但对于摆台转动控制,一旦停止信号发出,则应立即停止摆台转动。

对于装配控制,上述两种情况也应在一次装配完成,装配机械手返回到初始位置后停止。

仅当落料机构和装配机械手均返回到初始位置,才能复位运行状态标志和停止信号。停止运行的操作应在主程序中编制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。