1. 主程序编写的思路

从工作任务可以看到,传输单元传送工件的过程是一个步进顺序控制过程,包括两个方面,一是伺服电动机驱动抓取机械手的定位控制,二是机械手到各工作单元物料台上抓取或放下工件。

整个功能测试过程应包括上电后复位、传送功能测试、紧急停止处理和状态指示等部分,传送功能测试是一个步进顺序控制过程。在主程序中可采用步进指令驱动实现,在整个测试过程中机械手装置在供料单元、加工单元、装配单元、分拣单元四个单元共抓料和放料6 次,这可以分别编写一个抓料子程序和一个放料子程序来处理。

本工作任务采用伺服电动机驱动,由于伺服电动机驱动系统本身是一个闭环控制系统,急停发生时将减速停止在已发脉冲的指定位置。当前位置被保存,急停复位后无须返回原点。这样就不需要编制急停处理子程序。为了实现上面的功能,需要主控指令(MC,MCR)配合,直接用急停开关信号X026 与运行状态M10、越程故障M7 相串联,作为主控块的控制条件即可实现。

传输单元程序控制的关键点是伺服电动机的定位控制,本程序采用FX3U 型PLC 绝对位置控制指令来定位。因此,需要知道各工位的绝对位置脉冲数。由前面分析可知,伺服驱动器的脉冲当量为0.01 mm,即机械手装置每移动1 mm,PLC 需发100 个脉冲,数据如表2-6 所示。

表2-6 伺服电动机运行的各工位绝对位置

综上所述,主程序应包括上电初始化、复位过程(子程序)、准备就绪后投入运行等阶段。主程序部分如图2-24 所示。

图2-24 传输单元主程序

2. 初态检查复位及回原点子程序

系统上电且按下复位按钮后,调用初态检查复位子程序,进入初始状态检查及复位操作阶段,目标是确定系统是否准备就绪,若未准备就绪,则系统不能起动进入运行状态。

该子程序的内容是检查各气动元件是否处在初始位置,机械手装置是否在原点位置,否则进行相应的复位操作,直至准备就绪。准备就绪后才进行回原点程序操作,并完成一些简单的逻辑运算。该部分子程序如图2-25 所示。

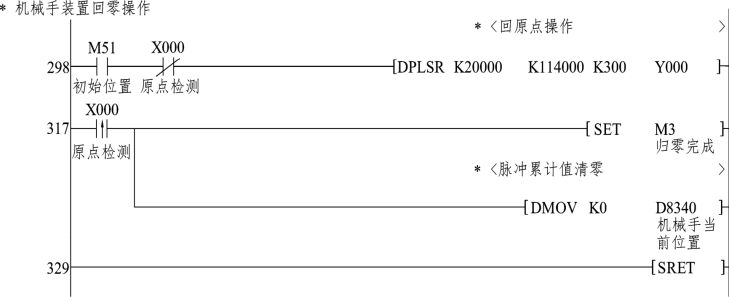

应当指出,上述初态检查复位及回零子程序中,回零程序是采用原点回归指令和绝对定位指令实现的。由于原点回归指令不能使机械手装置回到真正的原点,所以程序中出现了归零1 和归零2 的程序。实际上,这里可以直接用带加减速的脉冲输出指令实现回原点的功能,而且程序更简洁。其程序如图2-26 所示。

3. 运动控制部分程序

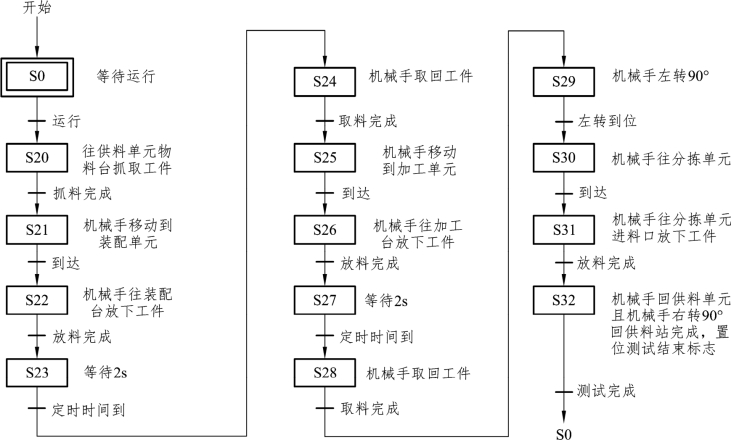

主程序结构中主控块部分的运动控制是传送工件顺控过程,该过程是一个单序列的步进顺控过程,其流程如图2-27 所示。(https://www.xing528.com)

图2-25 初态检查复位及回原点子程序

图2-26 使用带加减速的脉冲输出指令实现归零的程序

图2-27 传送工件顺序控制过程流程图

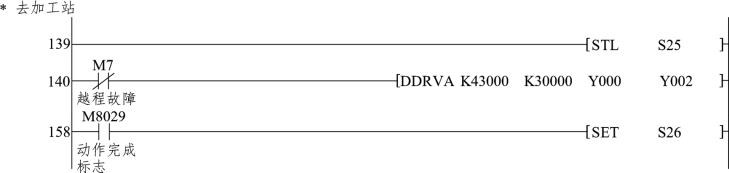

其中的第S21、S25、S30、S32 步都是伺服电动机驱动机械手分别向装配单元、加工单元、分拣单元和供料单元运动的过程,以S25 步向加工单元移动过程为例,梯形图如图2-28 所示。

图2-28 机械手从装配单元移动到加工单元梯形图

4. 机械手的抓取和放下工件(抓料和放料)操作

机械手在不同的阶段抓取工件或放下工件的动作顺序是相同的。抓取工件的动作顺序为:手臂伸出→手爪夹紧→升降台上升→手臂缩回。放下工件的动作顺序为:手臂伸出→升降台下降→手爪松开→手臂缩回。采用子程序调用的方法来实现抓取和放下工件的动作控制使程序编写得以简化。

在机械手执行抓取工件的工作步中,调用“抓料”子程序;在执行放下工件的工作步中,调用“放料”子程序。当抓取或放下工作完成时,“抓料完成”标志M4 或“放料完成”标志M5 作为顺序控制程序中步转移的条件。应该指出的是,虽然抓取工件或放下工件都是顺序控制过程,但在编制子程序时不能使用STL/RET 指令,否则会发生代号为6606 的错误。实际上,抓取工件和放下工件过程均较为简单,直接使用基本指令即可实现。抓料和放料子程序分别如图2-29、2-30 所示。

图2-29 抓料子程序

图2-30 放料子程序

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。