1.微孔塑料的注射

(1)微孔塑料的性能 微孔塑料中,发泡孔的直径在100μm以下,大量的泡孔直径为5~50μm,而且泡孔大小和分布均匀。微孔塑料的泡孔大小取决于材料并能按制品用途进行控制。而传统的泡沫塑料的泡孔直径在100μm~1mm之间,泡孔大小和分布不均匀。微孔塑料比普通塑料中的缺陷和微细裂纹小,对裂缝尖的钝化作用,使微孔塑料的某些力学性能有所改善。微孔发泡注塑件的质量减轻后,大多数的微孔发泡注射塑料件的力学性能下降不多。而化学发泡制品只能成型厚壁制品,物理性能随空隙率提高呈平方指数关系下降。

微孔塑料的性能是以比强度,即单位质量的性能值来衡量的。与无泡沫塑料试样,作下式的相对比较,以无量纲的性能持有率A表述。

式中 Pm——微孔塑料注射试样的性能;

Gm——微孔塑料注射试样的质量;

P——无泡孔塑料注射试样的性能;

G——无泡孔塑料注射试样的质量。

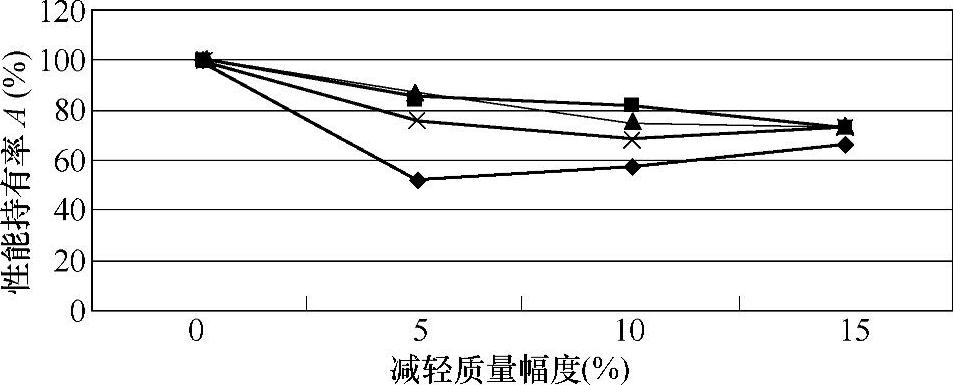

性能持有率A小于1,说明注射试样的性能降低大于减轻质量的降幅。图13-30和图13-31是四种聚丙烯PP及其改性和增强微孔塑料材料,在各种发泡减轻质量下的性能持有率。前者是对弯曲弹性模量测试;后者是带有缺口试样的冲击强度。从这两图可知,对这四种微孔塑料发泡减轻质量在10%~15%为好。

图13-30 弯曲弹性模量与注塑件试样减轻质量间的关系

◆—未填充 ■—20%滑石粉填充 ▲—20%玻璃纤维填充 ×—40%玻璃纤维填充

图13-31 带有缺口试样的冲击强度与注塑件试样减轻质量间的关系

◆—未填充 ■—20%滑石粉填充 ▲—20%玻璃纤维填充 ×—40%玻璃纤维填充

确定发泡减轻质量,需要有微孔塑料的七项力学性能(弯曲弹性模量、弯曲屈服强度、带缺口悬臂式冲击强度、断裂伸长率、拉伸强度、拉伸弹性模量和拉伸屈服强度)测试,分别获得对于塑料的各项性能持有率,分析确定容许的发泡减轻质量。

根据现有的力学性能测试资料,可将微孔塑料分成韧性材料和脆性材料两类。韧性微孔塑料如聚碳酸酯PC和聚苯醚/聚苯乙烯混合物PPO/PS,在2%~20%的发泡减轻质量下,微孔塑料的拉伸与弯曲的弹性模量与屈服强度的性能持有率,与不发泡塑料接近,甚至超过不发泡塑料。但是随着发泡减轻质量增多,冲击强度和拉断裂伸长率的性能持有率有很大下降,微孔塑料的韧性很差。另一类脆性微孔塑料,如玻璃纤维增强聚对苯二甲酸丁二醇酯33%GF-PBT和玻璃纤维增强聚酰胺33%GF-PA,在一定的发泡减轻质量4%~15%下,微孔塑料的拉伸与弯曲的弹性模量与屈服强度的性能持有率表现良好。而且冲击强度和拉断裂伸长率的性能持有率,与不发泡塑料接近,甚至有超过不发泡塑料。

(2)微孔塑料的注射成型系统 图13-32所示是典型的微孔塑料的注射成型系统。塑料粒子原料由料斗加入料筒中。料筒加热和螺杆的剪切塑化使塑料熔融。物理发泡剂二氧化碳或氮气在螺杆头部位置注入。螺杆头配有混合元件,将发泡剂与塑料熔体搅混、分散和均化。在螺杆推动下,混合料进入静态混合器,形成熔体与气相的均相体。如果发泡气体在熔体中析出微孔气泡核,机筒内维持的高压,能防止气泡核长大。

喷嘴阀打开后,螺杆快速推进注射时,聚合物熔料注入模具型腔,熔体中析出大量的微孔气泡核。熔料充满型腔后,在型腔内压的下降中,让塑料中气泡长大。与此同时,模具的冷却作用使微孔塑料制件固化成型。

图13-32 微孔塑料注射成型系统

1—料筒 2—螺杆 3—混合元件 4—静态混合器 5—阀式喷嘴 6—注射模具 7—SCF输送泵 8—计量阀 9—SCF注射器 10—加热器 11—料斗

图13-33 新型的发泡剂注入料筒

有各种微孔塑料注射成型系统,如塑化的螺杆料筒与注射的活塞推杆并联配合,用挤出机螺杆连续塑化,在螺杆末端注入发泡剂。注射缸推进到模具型腔前,加热塑料熔体和发泡剂气相的均相体系析出大量的微孔气泡核。此时要维持对熔体的高压,以防止发泡长大。

德国塑料加工研究所IKV研制的微孔塑料注射成型系统,如图13-33所示。在通用的注射机前加装一段图示的料筒,注入发泡剂。塑料熔体被推进成圆环截面的料流。透气的金属烧结块,套在环形通道的内外。发泡剂能充分又均衡地溶入熔体中,再经静态混合器加热和扩张,最后由阀式喷嘴注入模具。

2.微孔塑料注射发泡的原理和特点

(1)微孔塑料注射发泡的原理 微孔发泡是将发泡气体注入螺杆塑化的塑料熔体,在注射成型过程中严格控制物理条件,使溶有气体的熔料快速生成微孔核并长大,而后固化成型。微孔塑料发泡的理论研究,自20世纪80年代以来与微孔塑料注射成型技术同步发展。

超临界流体(super critical fluid,SCF)的温度和压力均处于它的临界温度Tc和压力pc以上。当物质处于临界Tc和pc以上时,如图13-34所示,气体和液体的界面消失。原气-液体系的物质均一,不再分为气体和液体,被称为超临界流体。

超临界流体具有表13-2所列性能,便于气体在塑料熔体中发泡。

1)超临界的流体具有与液体相近的密度,因而有很强的溶剂强度。

2)超临界的流体具有与液体相近的黏度,但流动性比液体好得多。

3)超临界的流体的扩散系数要比液体大近100倍,因而在较短的时间内达到平衡浓度,缩短加工时间。

4)超临界的流体的密度、黏度和等溶解性能均可通过压力和温度的变化,方便地进行调节。

图13-34 超临界流体的相图

表13-2 二氧化碳和氮气超临界状态下的性能

二氧化碳和氮气都被用于生产微孔塑料。发泡剂的选择影响到微孔结构。由表13-2可知,二氧化碳在聚合物熔体中的溶解度比氮气高得多,因此可以用来生产密度较低,而减轻质量较大的微孔塑料。

由表13-2可知,氮气和二氧化碳在聚合物熔体中的扩散系数是接近的。如果两者在聚合物熔体中的浓度相同,氮气可以生成更多的泡核。又由于两者在聚合物熔体中的扩散系数相同,氮气发泡的微孔泡较小。

下面讨论微孔塑料注射成型的三个阶段。(https://www.xing528.com)

1)聚合物与气体均相体系的形成。临界气体在聚合物熔体中的扩散是缓慢的。在注射周期里聚合物熔化后,要求几十秒钟内形成均相体系。经实验和理论研究,聚合物熔体与惰性气体的均相形成的时间可近似为

式中 L——相邻界面间的平均距离;

Df——气体扩散系数;

Dav——气泡平均直径;

φ——微孔塑料的含气率。

为此,在临界气体注入聚合物熔体时,在螺杆头上增设强化混料的元件,增加塑料熔体中惰性气体的含气率;但不能出现气泡,需控制温度和压力,采用对流扩散后再经静态混合。

2)微孔塑料的成核。泡孔成核是指原始微泡,是气体在聚合物熔体中最初的气相聚集。在高温和高压下的聚合物与气体的均相体系,通过快速降压使气体在聚合物熔体中溶解度急剧下降,形成过饱和状态。热力学的不稳定性分析阐明,成核过程是熔体中的气体分子优先向材料中的空穴聚集。

塑料熔体中的空穴存在于聚合物与固态无机填料的界面上,形成在聚合物熔体的晶相与非晶相的界面上,或者在两种不同聚合物的微结构的界面上。为提高微孔塑料的成核量,在塑料中添加一些橡胶粉末作为成核剂。微孔塑料的成核在充模注射时发生,或在料筒中扩散生成。

3)泡孔的长大和控制。一定压力的聚合物熔体注入低压的模具型腔时,成核的泡孔持续长大,直到塑料熔体完全充满型腔。熔体在冷却中建立起足够的刚性,承受气孔中的气压,又在冷却成型中保持泡孔尺寸的大小和均匀性。

细胞模型可用来描述泡孔的长大。理论分析方程的计算结果与试验结果已经基本一致。泡孔的气体密度和聚合物熔体的黏度决定了泡孔的尺寸。考虑聚合物的黏弹性在剪切流变中的变化,考虑泡孔在热力学条件下压力下降中长大,可用流体动力学、气体扩散、能量方程、数值分析计算泡孔的长大。

(2)微孔塑料注射的特点 微孔塑料注射可以获得轻质的薄壁制品。这种薄壁注塑件,用传统的泡沫塑料注射和气体辅助注射无法生产。与传统的注射工艺相比,微孔塑料注射有三方面的优势。

1)适合3mm以下壁厚的薄壁制品的注射成型。可以注射壁厚0.25mm的注塑件,而且尺寸稳定。注塑件上无凹陷。制品内残余应力小,翘曲变形轻。注塑件质量最大可减轻30%。

2)使用超临界发泡剂可使塑料熔体的黏度降低达50%。因此,可降低加工温度;注射压力可降低50%,缩短甚至不用保压;注射模的锁模力可降低60%。

3)注射成型总成本平均降低16%~20%。塑料用量减少。注射周期缩短10%~50%。模具在低压下注射,可增加型腔数目。注射模可有较薄的型腔壁厚和底板厚度,模具成本较低。

3.微孔塑料的注射装备

微孔塑料注射是在传统注射工艺基础上发展起来的。它必须添加超临界流体(SCF)的输送系统,必须改装注射机的塑化装置。

(1)超临界流体的输送系统 发泡剂的输送和注入必须添加外围装备。注意到二氧化碳和氮气有不同的装置。对于间歇注射模,超临界流体的输送系统也应有间歇输送发泡剂。超临界流体的输送系统有下述的装置组成。

1)发泡剂发生器。气态发泡剂储存在高压缸中。液态发泡剂储存在真空瓶中。液态二氧化碳储存在高压缸或真空瓶中。发生器上连接到超临界流体泵上,并有压力控制阀、压力表和液位计。

2)二氧化碳的液体输送系统。二氧化碳能轻易地冷却成液态。系统配备有冷却装置,再用液体泵压缩成超临界流体。采用压力调节器可以控制注入注射机的压力。二氧化碳的液体输送系统的泵、计量和输送等装置较简单,投资比氮气输送系统少。

3)氮气的气体输送系统。氮气发生器无需冷却,直接进入二级高压气体泵。一级泵将气压从1.4MPa增压到14MPa,二级泵增压到52MPa左右。系统需要对超临界流体进行计量和控制,还需要压力调节器控制注射器的背压。

4)辅助气体分配装置。注射机上装的注射器会有几个,超临界流体泵有可能有几套。这就要有开关阀、控制阀、输送管道,以及压力和流量的计量仪。

5)超临界流体的注射器。低流量的注射器一般只有一个小孔。注射器头部与注射机料筒的内径轮廓相同。它与料筒安装合适并无泄漏。

微孔塑料的注射器,与用于挤出机上的注射器不同。它的制动阀芯由气动、液压或磁力控制。注射器的启闭经电气线路连接到注射机的控制器,实现周期性的启闭。加装与注射器流体并联的控制阀,将多余的发泡剂引回发生器,非连续地供给超临界流体,适应间歇注射。

(2)注射机的改装 微孔塑料的注射机,基本上是标准设备,但有几处改动。

1)安装阀式喷嘴。可控启闭的阀式喷嘴从注射机供应商购得。阀式喷嘴由气缸或液压缸驱动,如图13-35所示。它的控制阀连接注射机的控制器。关闭喷嘴能保证料筒内物料处于高压状态,防止过早发泡。

2)螺杆改造。专门设计的螺杆有超大的长径比(26∶1或28∶1),但也采用标准长径比(22∶1)。如图13-36所示,在螺杆的计量段上设置滑动止逆环。图13-36a为螺杆在旋转塑化时,熔融的塑料熔体被泵到螺杆头前。累积熔料的压力让螺杆同时后退。止逆环滑动到螺槽的一侧。止逆环中的通道,让熔融的塑料被螺旋推力送到螺杆头前。图13-36b为螺杆在注射推进时,止逆环推到螺槽的另一侧。螺杆头前累积熔料被阻止返流,保证注射的高压和计量准确。

图13-37所示为在螺杆计量段中设置混炼段。混炼段的作用是在聚合物熔体中均匀分散超临界流体,混合生成均相熔体。有的混炼元件在螺棱上轴向开槽,有的混炼元件在螺杆圆柱面上插些销钉。

3)料筒上安装注射器。料筒上必须开孔安装超临界流体注射器,还必须加装压力传感器。要测得注射器注入料入口的压力,还要测得螺杆头前塑料熔体的压力。注射螺杆在料筒中有轴向往复运动。为让螺杆在塑化后退过程中能溶入发泡剂,沿螺杆方向的料筒上装有多个注射器。如果螺杆加长,则要加长料筒并增加加热圈。

图13-35 阀式喷嘴

1—操纵杆 2—气缸或液压缸

图13-36 螺杆上装滑动止逆环

a)螺杆旋转塑化后退 b)螺杆注射推进 1—料筒 2—螺杆 3—螺杆槽 4—滑动止逆环

图13-37 在螺杆计量段中设置混炼段

1—料筒 2—混炼螺杆段 3—超临界流体注射孔

4)控制系统的改进。微机控制的注射机应该有微孔注射工艺的页面,显示超临界流体注射器的开关参数、发泡流体的剂量计算、注射器入口压力、料筒内熔体压力,并能设置微孔注射工艺参数。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。