气体辅助注射是较新的加工方法。其成型的制品用料少,表面不出现凹痕。成型是在低压下注射的,所需的锁模力低,注塑件中的残余应力小。在注射制品结构设计时,就必须考虑进气位置和气道。制品和模具设计与气体辅助注射成型工艺关系密切。

1.气体辅助注射成型工艺

气体辅助注射成型能提高注塑件的质量,节约材料又可提高塑料制品的刚性,但是它需要一套供气和控制设备。

(1)气辅原理 气体辅助注射成型是塑料欠注射工艺。当气体通入熔料时,从阻力最小通道进入压力低、温度高的区域。当气体从塑料中穿行时熔料被重新分布,产生中空的且有一定厚度的截面。充满压缩气体后,具有阻止塑料层收缩的保压作用。

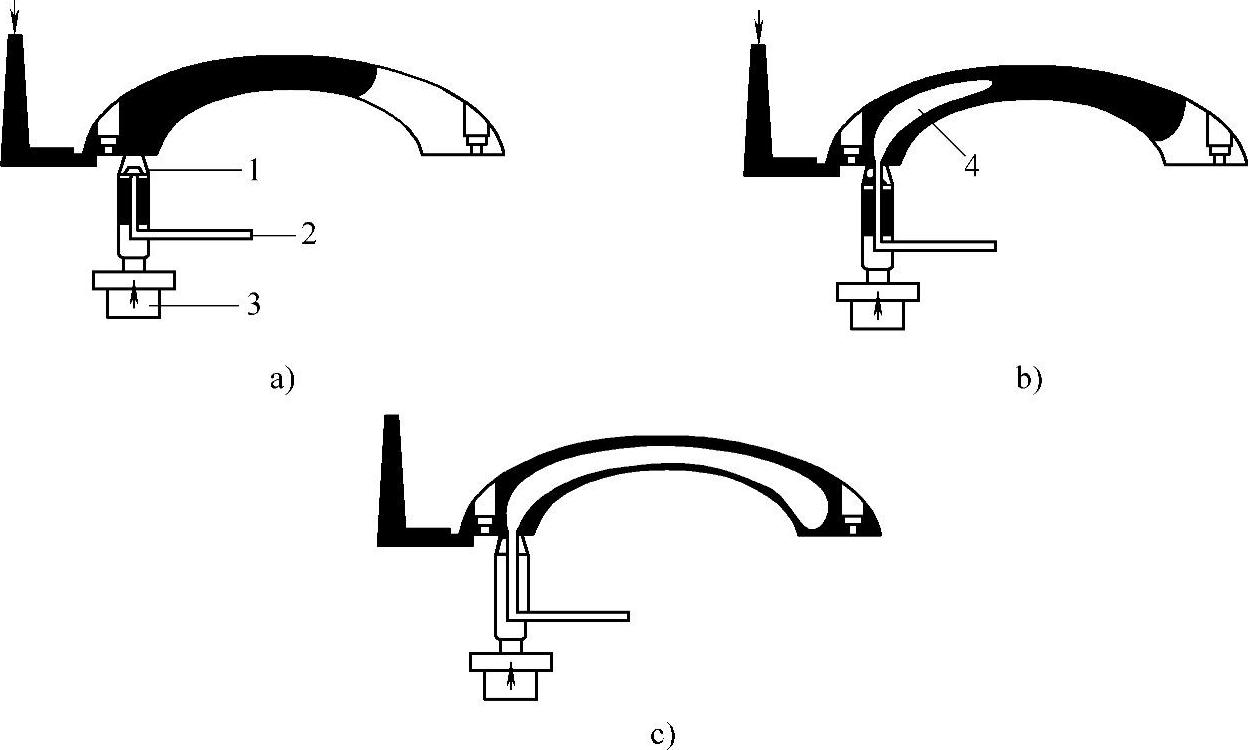

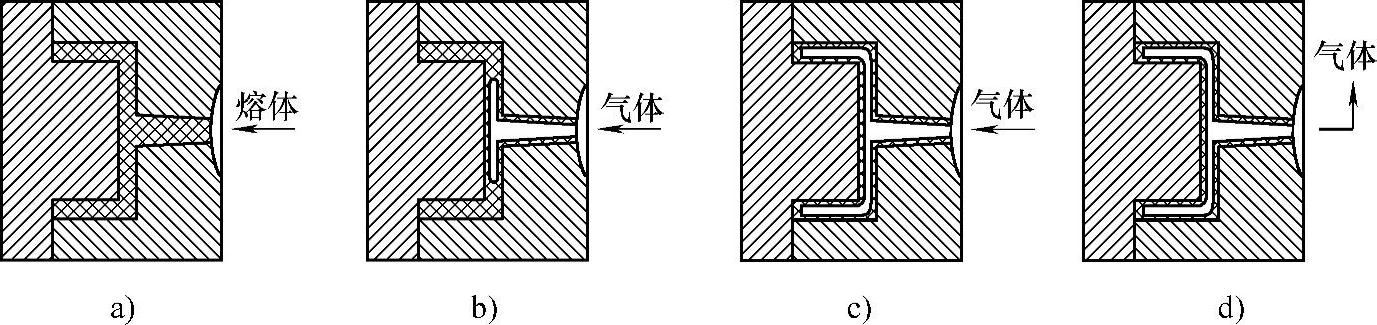

图13-1 气体辅助注射成型的过程

a)塑料熔体欠注 b)气体注入 c)塑料重新充填型腔 1—止回阀 2—气源 3—液压缸 4—气芯

由于氮气具有惰性并来源丰富,贮气罐体积小,成本较低,现大多数采用氮气加压充气。图13-1是中空手柄的气体辅助注射成型的过程。第一步是熔料经浇道和浇口从手柄一端注入,但并不浇满,欠注的空腔体积将是气道的体积。第二步是压缩气体充入熔料中。最终是压缩气体将熔料推进,塑料被布满在型腔与气道之间。气体与塑料熔体在不同位置注入,在注塑件上会留有气孔。

有两种供气方法。常见的是用气体非连续生成系统,恒体积供应。气体被压缩前的体积可控制,每次注射都经增压。在制品冷却时,充气压力下降。另一种是连续的恒压供气系统,在整个注射周期,包括制品冷却期间,保持30MPa左右的较高压力。此种设备可用于大平板注塑件的几个注气点充气,也可用于几台注射机的注气。

(2)气体的注入 气体的注入位置,可分为两种情况。

1)气体通过注射机喷嘴注入,如图13-2所示。经主流道注入气体是气体与塑料熔体以相同位置,注入制品的成型型腔。注气元件置于注射机喷嘴中央。注射塑料和注气的时间由控制系统分别操作。注射完成后,模具开启前必须退回注射座,让制品内的气体排放。当模具打开时,如果气体未被排出,会导致注塑件有局部隆起,而且气体会渗入塑料,引起气泡。

2)气体通过模具注入型腔,如图13-3所示。这种注气方法对壳体或板类制品更为有利。可充分考虑注气孔和气道分布,以有利于提高制品质量;同时考虑注气元件结构和直径,应保证气流通畅,并便于控制气压。

注气元件可以直接安装在定模上,直径为3~5mm,有标准系列长度供选用。在注气方向与开模方向一致时,适宜用固定式注气元件。

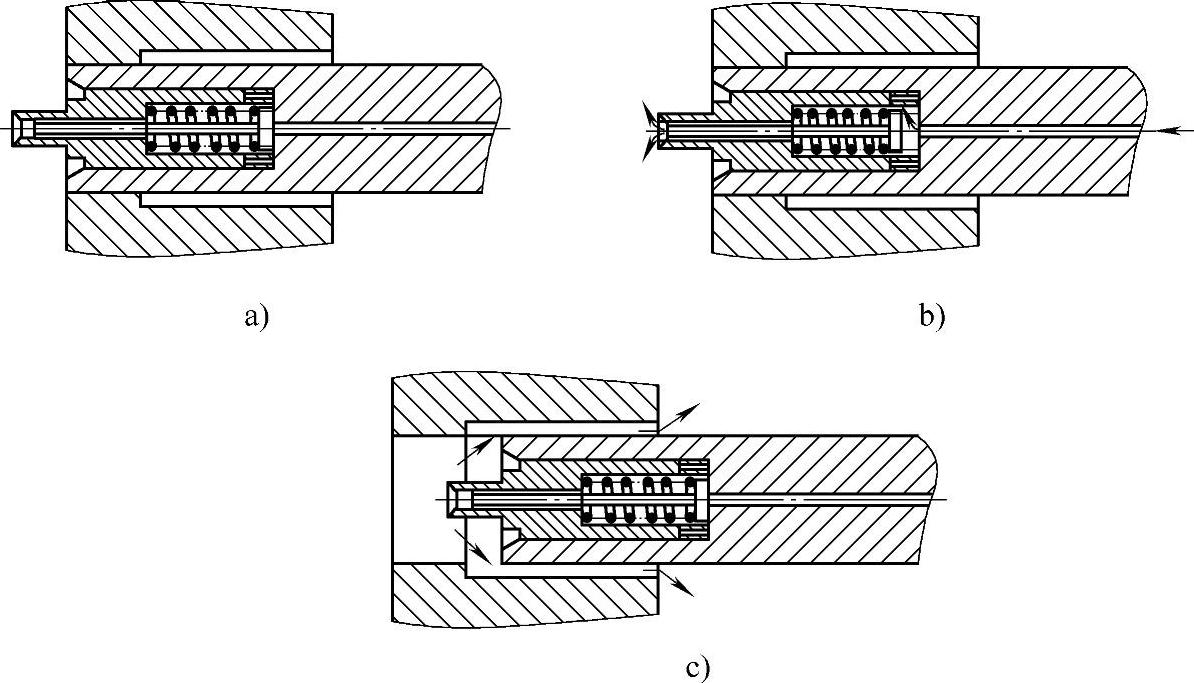

可伸缩注气元件,在开模前由气缸将其从模具中抽出。周期性的回缩由控制系统调控。图13-4所示为伸缩注气阀。

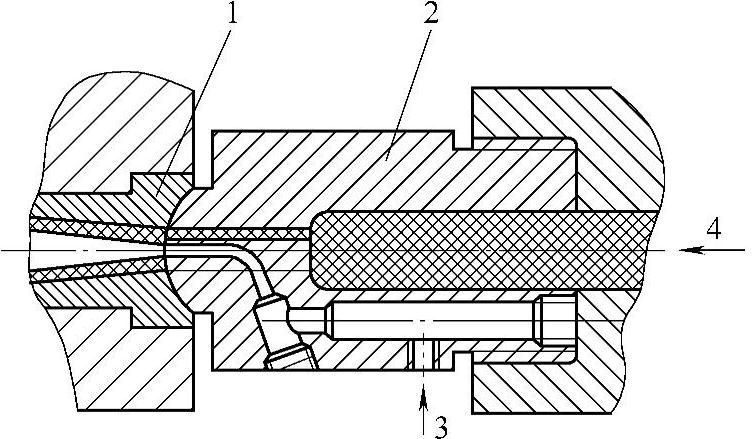

图13-2 气体通过注射机喷嘴注入

1—主流道衬套 2—注射机喷嘴 3—氮气 4—塑料熔体

图13-3 气体经模具注入型腔

1—固定式注气元件 2—可伸缩注气元件

在一个注塑件上可以用多根气针,而且这些气针可以在不同时间以不同压力进气。用多个保压程序作用在同一注塑件上可以产生最佳的效果。在多腔模中,可以对每个型腔分别安置气针,控制注气。

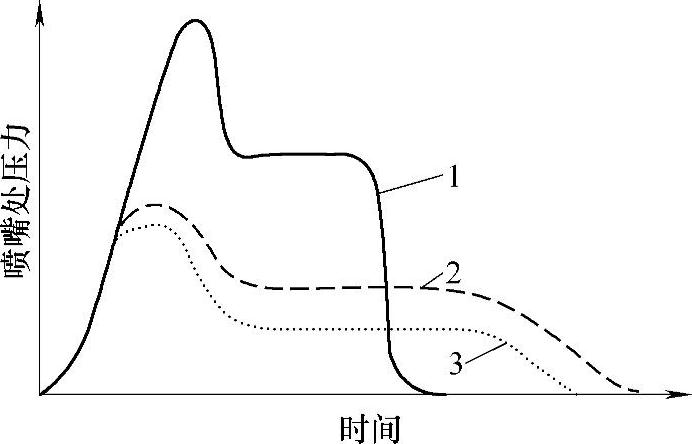

(3)注射成型工艺 与传统的注射成型相比,采用气体辅助注射成型的型腔压力要低一些。对于成型中空的杆件,所需型腔压力甚至比结构发泡制品还要低,如图13-5所示。在注气前,充入型腔体积70%~80%的塑料熔体,虽然供气设备可提供48MPa的气压,但气体辅助注射成型所需的型腔压力仅为5~20MPa。只当塑料熔体流程比大,成型困难时,才高达30MPa。

气体注入时间及气体压力控制是成型工艺中两个最重要的因素。在熔体欠注的型腔内,一旦气体压力大于熔体压力,就会有气体穿入甚至穿透塑料熔体的现象。因此,气压需精确控制。

图13-4 伸缩注气阀

a)注射塑料,注气阀关闭 b)气压下针阀注气 c)注气阀缩回排气

图13-5 三种注射压力比较

1—传统的注射成型 2—结构泡沫成型注射成型 3—气体辅助注射成型

气道周边的塑料皮层厚度,与物料的类型和品种有关,还与成型时塑料的黏度有关。高黏度的熔体,气道壁要厚些。采用较高的气压和较长保压时间,有利于减小成型收缩。减小气压和延长气体保压时间,可以减少和避免气道周壁的气泡。

气体辅助注射成型可分为短射和满射两种方式。图13-6所示为短射,适用于厚壁的充模阻力不大的注塑件。适用把手之类的棒状塑料制品,可节省大量原材料。短射时先向型腔注入部分塑料,一般只注入型腔体积的50%~90%,即刻在塑料熔体中央注入气体,靠气体压力推动熔体充满整个型腔,并用气体压力保压,直至注塑件冷却固化,然后排出气体。对于薄壁的、充模阻力较大的注塑件,适宜采用满射成型。满射是塑料熔体完全充满型腔后才注入气体,如图13-7所示。由塑料冷却收缩让出通道,气体沿通道二次充填,不但能弥补塑料的收缩,而且靠气体压力进行有效保压。所形成气道尺寸与注塑件体积和塑料的收缩率成一定的比例。

图13-6 短射气体辅助注射成型

a)注射塑料 b)充气 c)气体保压 d)排气

图13-7 满射气体辅助注射成型

a)注射塑料 b)充气 c)气体保压 d)排气

满射成型时,气体通道是在塑料熔体冷却收缩中形成的。气道长度取决于塑料材料的体积收缩率、型腔体积和气道截面。对于ABS和聚苯乙烯PS等无定形塑料,其成型收缩率只有0.5%~0.8%,但气体辅助注射时熔体的体积收缩率有10%。对于聚乙烯PE和聚丙烯PP等结晶型塑料,其注射成型收缩率只有2%左右。但气体辅助注射时,熔体体积收缩率有20%。气体可占20%的体积,据此可估算气体通道。

2.气体辅助注射制品和模具设计

气体辅助注射要提高注塑件的质量,还取决于制品和模具设计中的气道布置。

(1)制品性能 传统注射成型的所有热塑性塑料,包括添加填料和玻璃纤维增强的塑料,都适用于气体辅助注射成型。其中熔体黏度较低、熔融温度范围较大的聚丙烯和聚酰胺等物料,气体辅助注射较为方便,已经有某些热固性塑料应用了气体辅助注射。

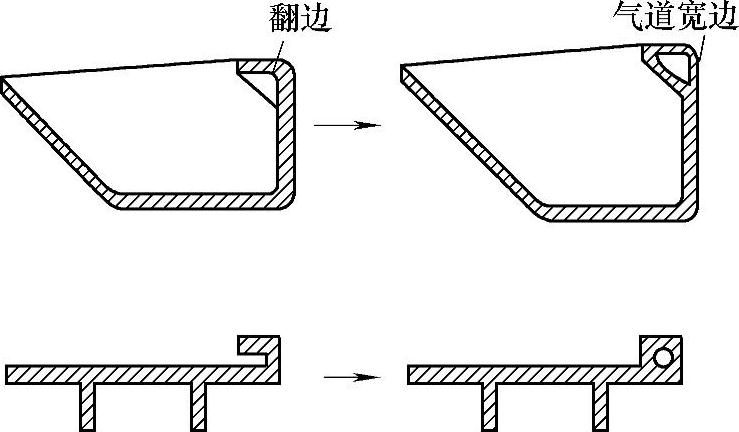

气体辅助注射主要适用于杆棒类和大面积板类制品,可使塑料量减少30%~40%。把手等杆棒(如图13-1所示),气流推进途径清楚,中空的气道明显改善了厚截面杆的注射条件。板类塑料件,有的用含气道的宽肋条替代窄肋,有的在板中央设置长气道,又在板的周边设置宽的凸边,替代板或壳体上翻边的设计,如图13-8所示,但四周宽凸边中央的气道不能相通。(https://www.xing528.com)

图13-8 在板或壳体上设置宽凸边替代翻边

气体辅助注射制品的质量提高表现在以下两个方面:

1)尺寸稳定性好。借助气体压力,降低了注塑件的残余应力和收缩,有效减小了翘曲变形。依靠调节气道方向气压和气体保压时间,可得到平直制品,可消除收缩产生的凹痕。

2)力学性能改善。可少用或不用加强肋来提高制品刚性,能减少用料,可采用中空框式截面来提高惯性矩和刚性。但对某些塑料,特别是玻璃纤维增强的塑料,气道周边塑料材料的弹性模量和拉伸强度有所下降。

(2)制品中的气道设置为适应塑料熔体表面张力的作用,气道截面应接近圆形。通常气道设计必须满足下列条件:

1)对于棒杆类注塑件要避免在熔合缝的位置上设置气道。

2)对于板类注塑件,气泡扩展方向要与塑料熔体的流动方向一致。熔体和气体的注入口设在注塑件的厚壁部位。

3)不同的气体通道,其壁厚可以不同。但气道周边壁厚应大到足以使气体能在塑料气道中通过。

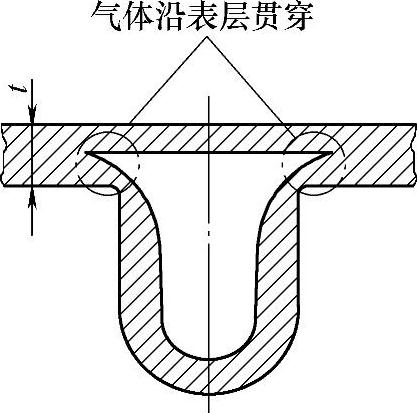

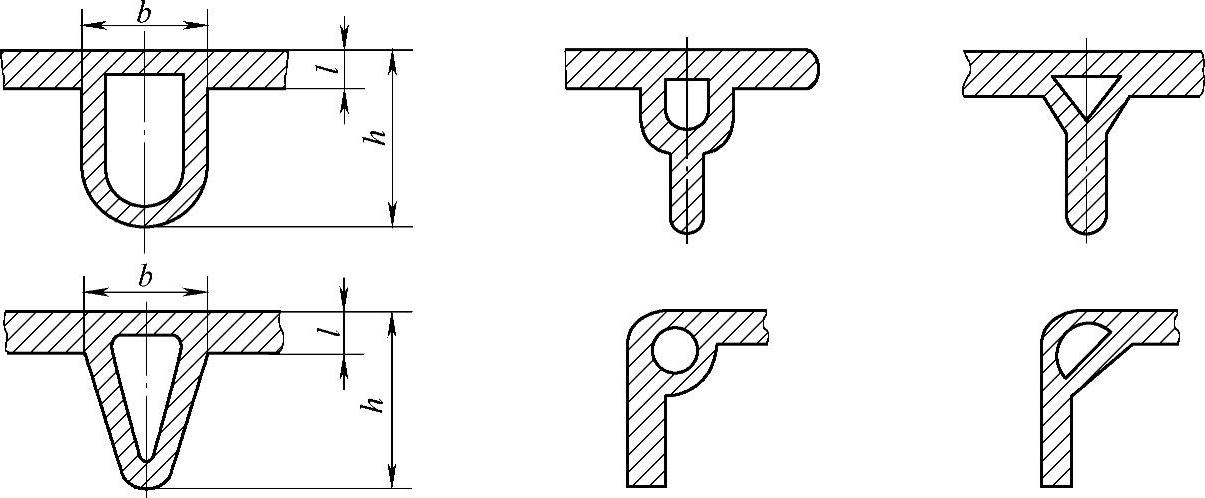

4)整个制品的基体壁厚t不可太厚,以免出现如图13-9所示的气体穿入注塑件的基体厚壁。制品的基体壁厚不可过薄,以免出现气体被密封,不能沿气道流动。同一气道周边的壁厚应该均匀,如图13-10所示,有助于气体推进。气体辅助注射的板类制品的基体壁厚t应该为2.5~3.5mm为宜,不能超过4mm。

图13-9 气体穿入注塑件的基体厚壁

图13-10 气道周边壁厚均匀

a)h=0.5t b)l/b=1.5~2,h=0.5t

5)加强肋的内置气道如图13-11所示,可以防止制品表面的缩痕,通过加强肋,也向塑料板面传递了保压压力。

图13-11 加强肋的内置气道

注:h/t=2~3,h/b=1.5~3。

6)塑料板上气道的设计如图13-12所示,可提高塑料制品的刚性。

图13-12 气道的设计

注:气道宽B=(2~3)t。

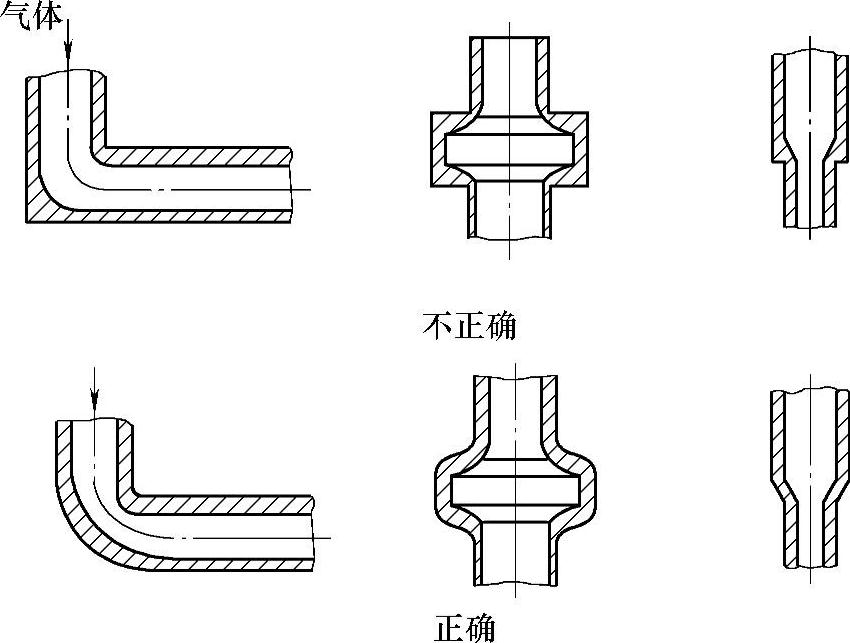

图13-13 气道拐角和型腔截面变化的设计正误

7)制品上有拐角时,应该是圆弧过渡。在型腔截面变化时应该是流线型的,使气道周边的壁厚均匀,如图13-13所示。

8)应尽量避免两气道相会交错,否则会造成气体压力不足,流向紊乱。各气道应分离,单独充气,便于控制各气道注气时间和压力,确保塑料完全充满型腔。

(3)气道长度的控制 短射前期注入塑料太多,将会使气体通道的长度不够,见图13-14a;但如果注入塑料量太少,气体迅速穿破塑料熔体的前沿,造成废品,如图13-14b所示。

图13-14 短射时气道长度的控制

a)气体流动长度不足 b)气体穿破熔体的前沿

过溢法气体辅助注射可较正确地控制气体流道长度。气体将过剩的塑料推入溢料腔,在注塑件内形成足够的气道,如图13-15所示。短射注气时,迫使熔体流速失常,造成注塑件表面流痕,过溢法改善了注塑件的质量。

图13-15 短射时的过溢法气体辅助注射

a)型腔充满后注气 b)用溢料腔引导气道

抽芯法形成气体流道如图13-16所示。当塑料熔体充满型腔后,型芯开始退缩,同时注入气体,形成所需气道,然后在气压下,注塑件固化后,气针退出。

图13-16 抽芯法形成气体流道

a)型腔充满 b)充气同时型芯退缩 c)气压下固化后气针退出

气体辅助注射的流动分析可以采用CAE软件。塑料熔体充模和注气全过程的计算机模拟,可以帮助决定注射浇口和注气点的位置,决定短射的熔体注射量,确定注射和保压时间、料温和压力等工艺参量,并优化制品和模具的设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。