流道板加热器在一定时间内,将流道板从室温加热升温至塑料熔体注射温度。当流道板达到给定温度时,由温度调节器自动控制补偿热损失,在热流道注射模生产过程中保持热平衡状态。维持热流道温度的恒定,也取决于对流道板的绝热设计。

1.流道板的加热器

流道板上的加热器的配置,首先考虑加热区的划分,然后是加热器的选用和安置设计。对于较大些的流道板应将流道板分区加热,实行独立的温度控制,每个加热区对应供料给单个或多个喷嘴。注射点不对称的流道板更应分区。不容易加工的塑料,例如PBT、PET、PPS和PA66等,更应该多分区加热。热流道板划分的加热区数,常取决于喷嘴的数目与尺寸。

常见的流道板都采用外加热的方法。热源在流道熔体外壁的流道板中。早些年流道板用筒棒式加热器。现今它作为简易的加热器尚有使用。流道板上大都已使用可弯曲的管状加热器。流道板的内加热,今后会有使用。

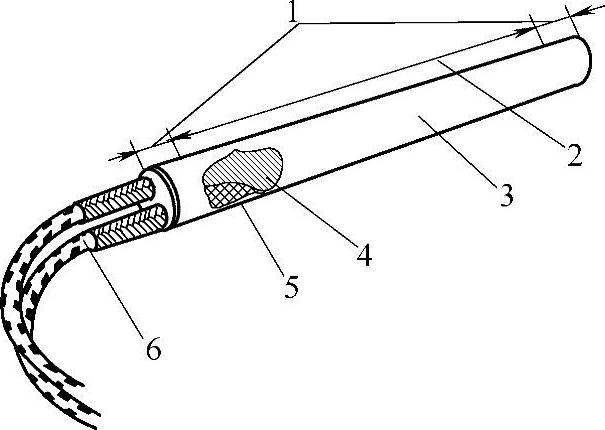

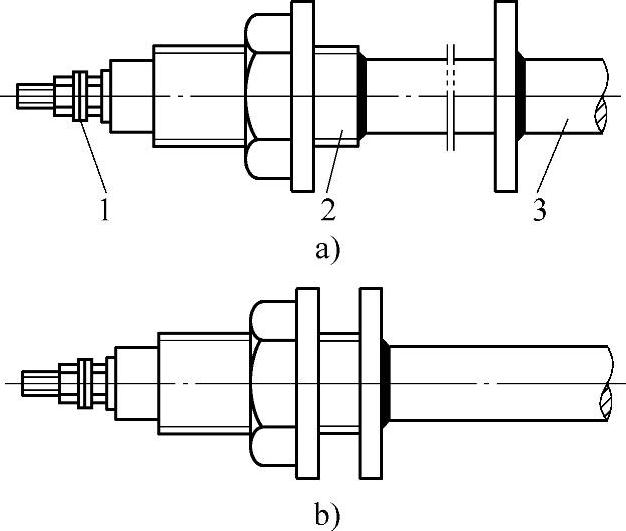

图12-58 高功率密度电热棒

1—冷端 2—加热长度 3—不锈钢外壳 4—电阻丝 5—氧化镁绝缘粉 6—玻璃纤维套管导线

(1)高功率密度电热棒 在注塑模上加热模板的筒棒式加热器,使用得最多的是高功率密度电热棒。如图12-58所示,它是圆柱状的加热器。高功率密度电热棒的结构是用镍铬电阻丝绕在氧化镁芯棒上,压装入金属套管内,再充填高纯度的氧化镁粉。

此种高功率密度电热棒的最高额定温度可达600℃。最大功率密度可达20W/cm2,一般在15W/cm2内。功率密度是指单位热传递面积的加热功率,即用电热棒的额定功率除以有效的传热表面积。除去电热棒的两头冷端长度2~5cm,可得有效表面积。

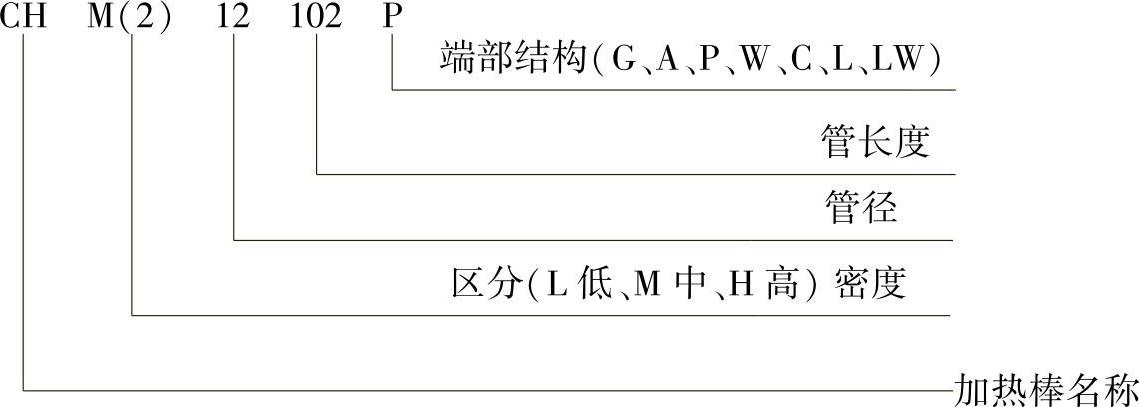

高功率密度电热棒型号的含义

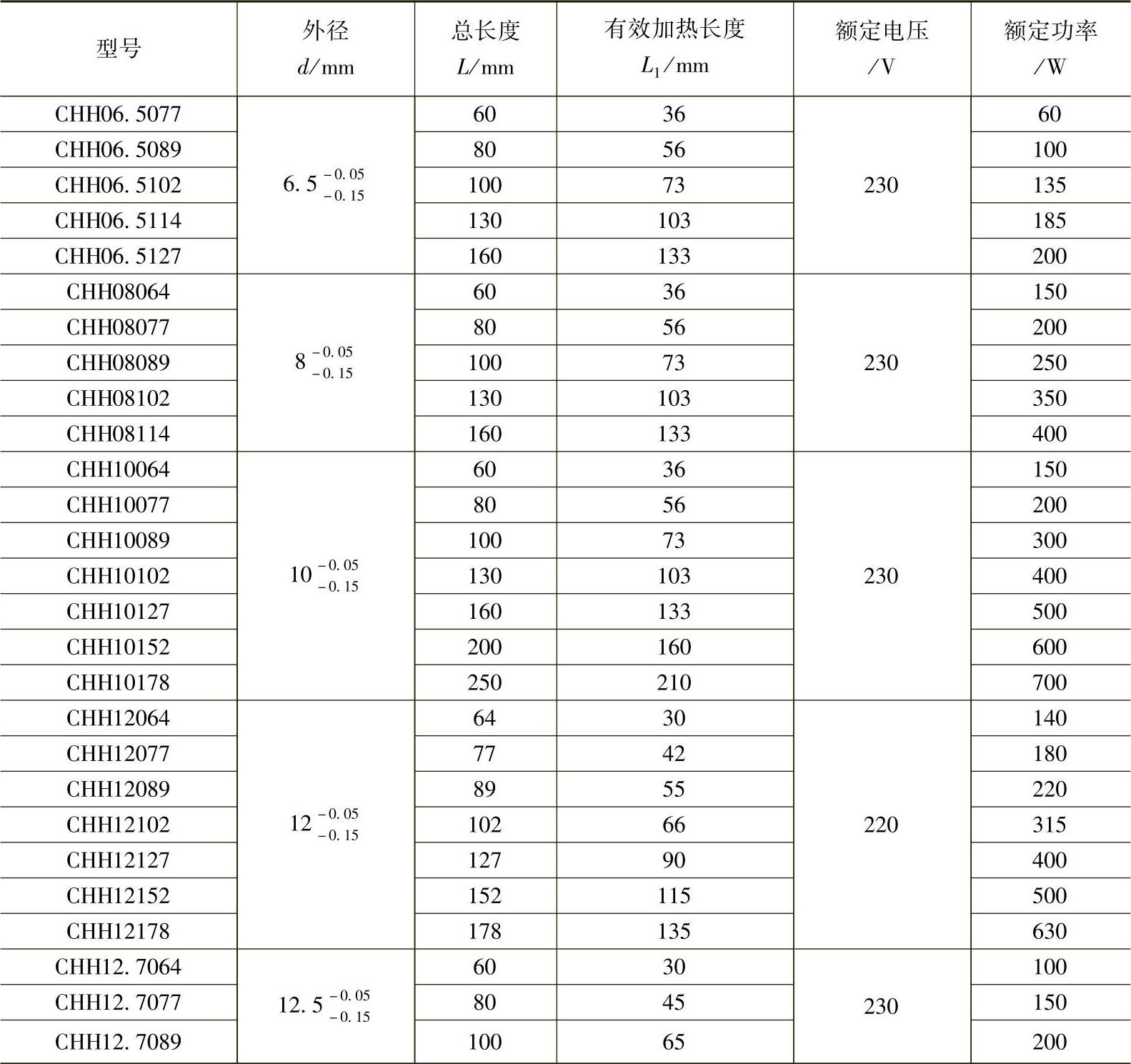

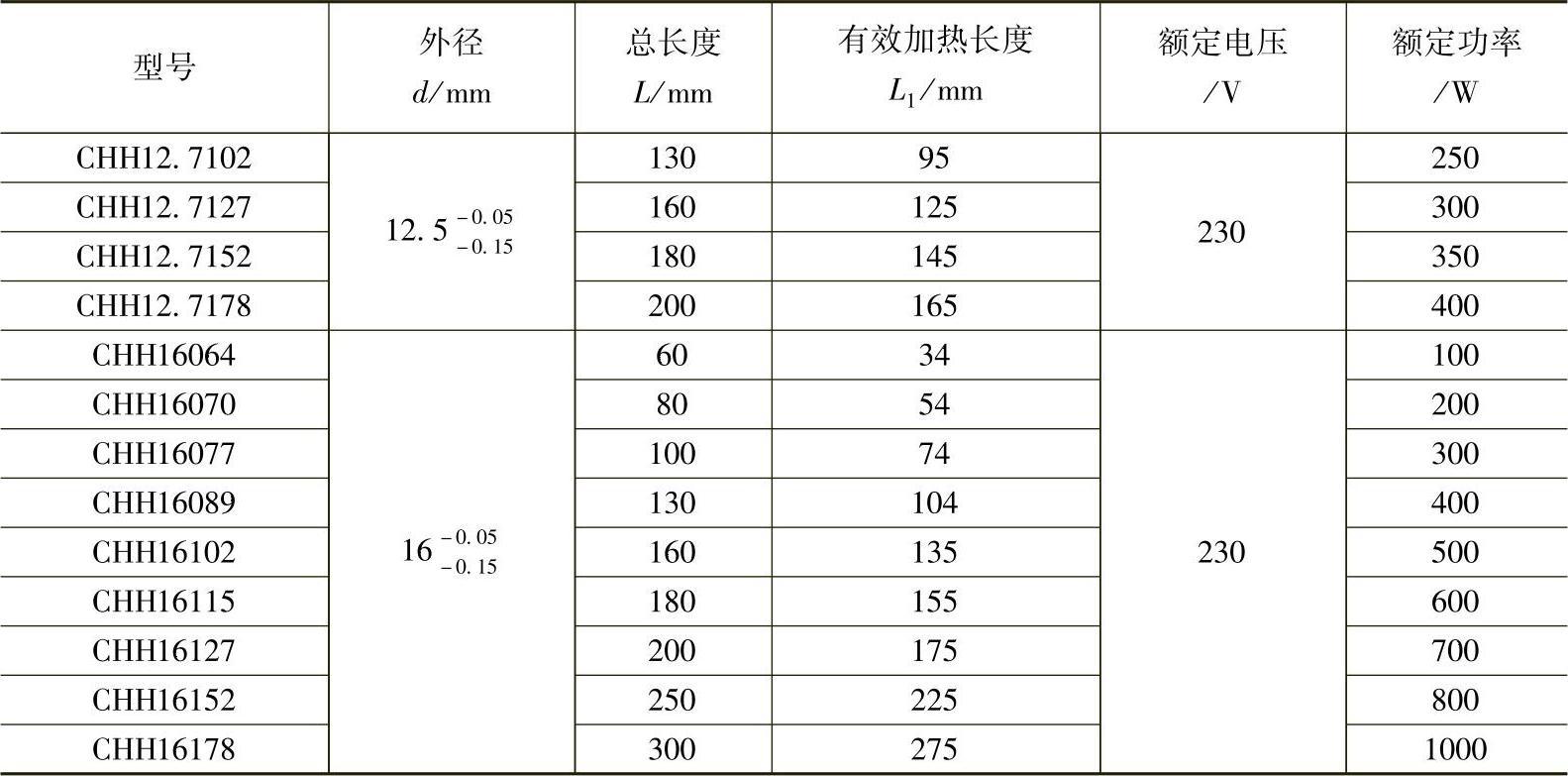

表12-13 高功率密度电热棒规格和技术参数

(续)

表12-13是模具加热时流行的电热棒的型号,它有寸制和米制两种。使用时工作电压不大于额定电压的1.1倍。电热棒效验时冷态的绝缘电阻不低于1MΩ。若长期放置,绝缘电阻低于1MΩ时,可在200℃左右的烘箱中干燥,或降低电压通电加热,直至恢复绝缘电阻。电热棒的引线端结构和型号多种多样,有G、A、P、W、C、LW和L型。

常数节距加热线圈的加热棒,其加热特性有两个缺陷。其一是加热棒两端各有约10mm的绝缘长度,形成两个冷端。这就要改善两端或一端的结构,采用铜制的底端嵌件,使导热和传热良好。其二是沿加热棒长度中央的温度较高。为获得均匀的温度分布,采用对数节距制成的加热棒,其中间的线圈比两端有较大的节距。

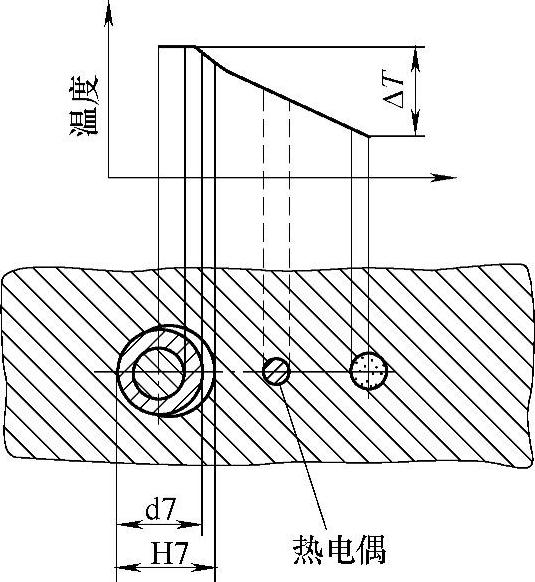

电热棒用不锈钢制造。它与钢模具的孔应为小间隙的动配合,一般要求孔精确加工到ISO标准的H9,孔为D+0.036~D+0.043。理论上是热膨胀促使电热棒与孔壁接触。棒的外径d9有 ,可得平均双向间隙Δ=0.128mm。较大的间隙和误差,会使流道板的热传递变坏,会使加热棒的工作温度升高而过热损伤。先进的孔与棒的配合将精度提高到H7/d7。相应的间隙误差减小,加热棒和流道的温度降减小,指示温度误差减小,如图12-59所示。保证了加热棒的功率密度不超载,加热器的耐用寿命长。多次拆卸后,由于孔的锈蚀和修磨孔径会变大,间隙及其误差就会增大。

,可得平均双向间隙Δ=0.128mm。较大的间隙和误差,会使流道板的热传递变坏,会使加热棒的工作温度升高而过热损伤。先进的孔与棒的配合将精度提高到H7/d7。相应的间隙误差减小,加热棒和流道的温度降减小,指示温度误差减小,如图12-59所示。保证了加热棒的功率密度不超载,加热器的耐用寿命长。多次拆卸后,由于孔的锈蚀和修磨孔径会变大,间隙及其误差就会增大。

加热棒安装时可使用导热膏。推荐使用液态的氧化镁溶液,也可再添加防锈助剂。喷凃后被加热器烘干在孔隙中。注意保护电热棒的终端和热电偶,避免黏上导热膏。

图12-59 加热棒和流道间的温度降

高功率密度的电热棒的拆卸很难。在圆柱加热棒外端要有圆锥支承,装有紧固螺纹的套环,拆卸旋转时,套环将加热棒拖出。有斜度1∶50的圆锥形加热棒,拆卸较方便,而且安装到锥孔后没有间隙,但其长度受到大端直径的限制。流道板可以设计成几块,并用螺钉联接,组合成电热棒的安装孔。但此种流道板的刚性较差。

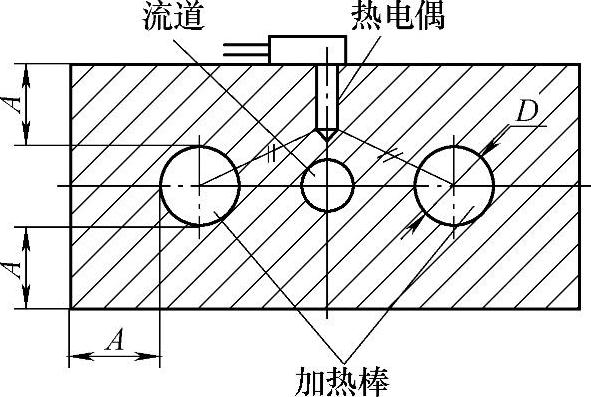

在流道板上设计和钻削加热棒的安装孔时,如图12-60所示,原则上要做到:

1)保证与流道相对称;

2)孔与流道板边壁的距离为A,热棒的直径为D,如图12-60上所示,则应A≥D;

3)加热棒的位置在流道板厚度的中央,以减小热应力和翘曲的危害;

4)热电偶位于两个加热器间的等同距离上。

建议在加热棒安装孔的终端钻个小孔,帮助加热器在加热期间顺利排气。所有的加热器都会从空气中吸潮。在冷却状态下氧化镁和陶瓷等都会吸湿。加热棒特别容易侵入潮气。在加热期间受潮的氧化镁的绝缘性能下降。电流通过电阻线圈时会破坏电阻丝上的绝缘层,导致加热器的破坏。因此在加热器每次加热到工作温度前,必须在100℃停留15min,以除去绝缘体上的潮气,并将加热温度下降到50℃以后再升温。用温度控制系统的程序确定低温停留的“软启动”过程。

图12-60 流道板上加热棒的安装孔

图12-61 金属管状电热管

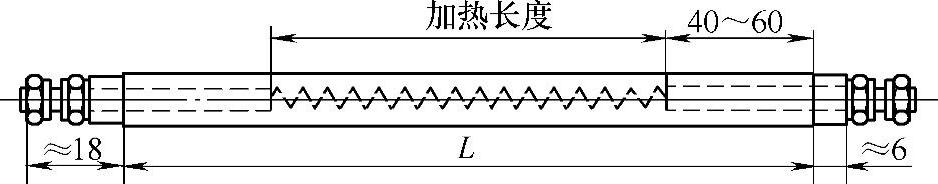

(2)管状电热管 管状加热器可以方便弯曲和嵌装,使用最广泛。俗称的圆管盘条,现已标准化生产。如图12-61所示的管状加热器,在金属管内放入镍铬电阻丝线圈,空隙部分紧密地充填了导热绝缘的氧化镁。电阻丝在电热管的两端通过导线与电源相连。它被弯曲成各种形状,镶嵌在流道板的沟槽中。模板介质的最高加热温度为350℃。流道板的温度过高,电气系统的导线的绝缘层老化,温度控制器也会故障频发。

金属管状电热管的最高耐压可达600V,功率密度是13W/cm2。管径d=6.5~22mm,公差为±0.3mm;长度L=300~6000mm,公差为±5mm。金属大都采用不锈钢,最高工作温度可达600℃;也可用碳钢制造,但最高工作温度仅为400℃;或者用镍基合金钢,耐温可达850℃;但铜管或铝管两者的工作温度低于350℃,不能用于热流道板的加热。

图12-62 金属管状电热管端部结构

a)Ⅰ型 b)Ⅱ型 1—接线装置 2—紧固装置 3—金属管

金属管状电热管的端部结构见图12-62。国内常用管径6.6mm的电热管的规格见表12-14(还有7.2mm、8mm、10mm、12mm和16mm等管径的规格)。大直径电热管的弯曲和嵌装较费力。

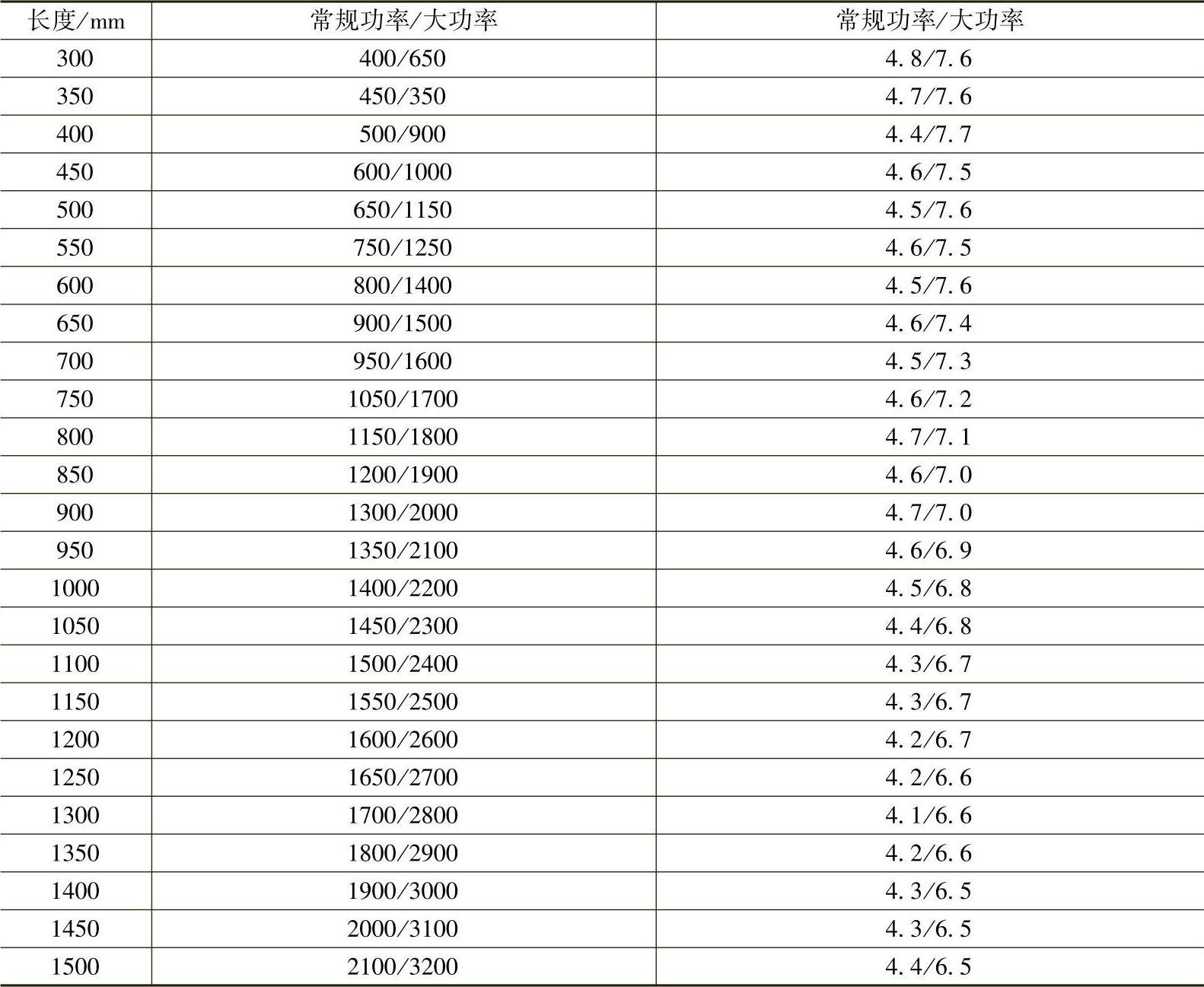

表12-14 管径6.6mm电热管的长度和功率(单位:W/cm2)

注:冷端长度25mm,伸出流道板长度15~20mm。

此种经弯曲的电热管,一般安装在流道板的前后两个大平面,平行且对称于流道的两侧,这样,在整个流道的长度和喷嘴的邻近区域,容易获得均衡的温度分布。为了将热量损失减至最小,流道板的支承垫圈用钛合金或陶瓷制造。现今小型流道板有不少是单侧设置电热管。两根导线分别在电热管相对的两端,消除了管内电阻丝绝缘破坏的可能性。注意到电热管的两端各有25~50mm长的冷段没有被加热,应该安装在流道板的外面。由于不发热的部分和接线部分在流道板的外面,装配和操作时要予以避让。(https://www.xing528.com)

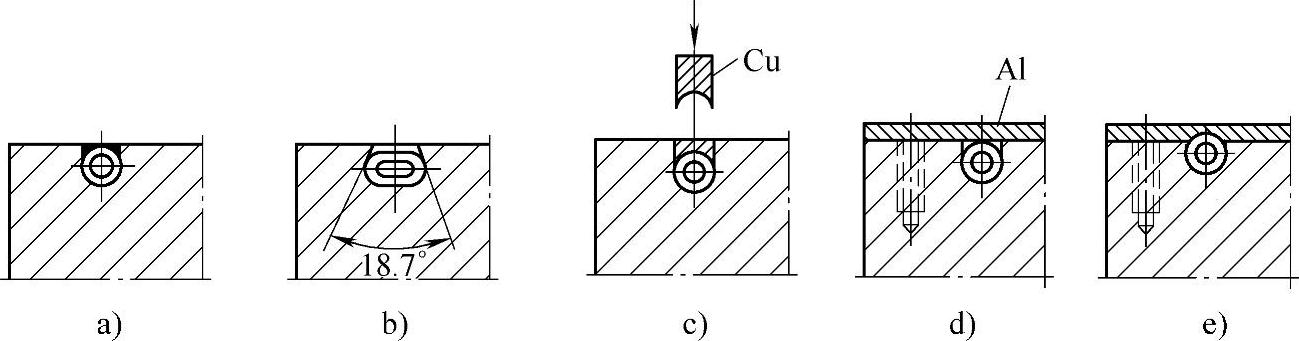

电热管应固定在流道板的槽内,如图12-63所示。图12-63a所示为电热管嵌压在槽中用导热胶或堆焊封埋。图12-63b所示是将导热管嵌压在割出倒斜度的槽内。图12-63c所示为电热管用铜条嵌埋,然后磨光流道板表面,加工方便且导热可靠,为现今常用。图12-63d所示为用铝片将电热管夹紧在槽内。图12-63e所示是用铣削有凹槽的铝板有效地夹紧电热管。其中12-63d和12-63e两种方式,更换电热管方便。

金属管状电热管的弯曲半径与它的管径有关,最小弯曲半径为5~6mm。电热管的弯曲且压嵌到槽内,应使用弯曲样板,防止电热管与凹槽的间隙过大和不均匀。

图12-63 流道板上固装金属管状电热管方法

a)导热胶或堆焊安装 b)压入倒斜度的槽中 c)铜条嵌埋 d)片材夹紧 e)有成型凹槽的铝板夹紧

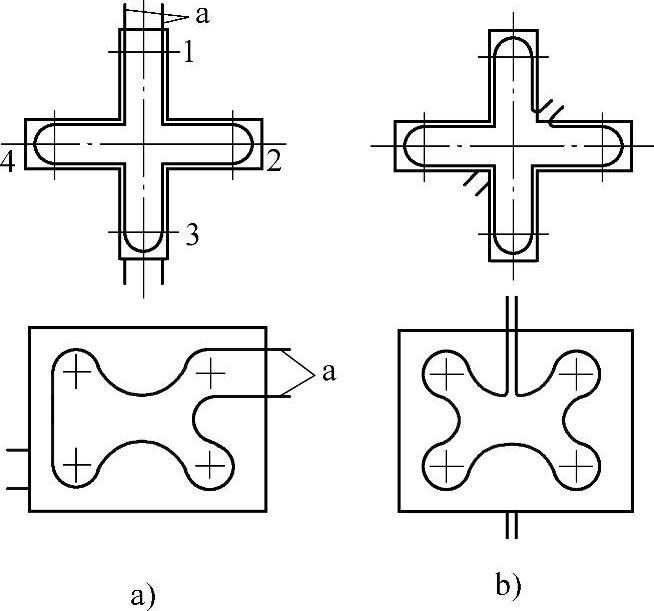

图12-64 流道板上管状加热管布置

a)不良布置 b)正确布置 a—管状加热器

图12-64说明管状加热管布置要符合热力学要求。有四个分喷嘴的流道板,两个平面都布置加热管。图12-64a的布置使流道板上1和3型腔加热不足,会使这两个型腔的注塑件的冲击强度低于另两个型腔的注塑件。图12-64b所示是正确的加热管布置。

2.流道板的内加热

热流道的内加热包括流道板的内加热和喷嘴的内加热,见图12-65所示。喷嘴的内加热,能改善浇口区域的温度分布,但技术难度高。内加热的流道板节约电能且成本低,操作方便,但应用尚少。

流道板的内加热是将加热棒作为芯轴置于流道中央,见图12-65所示。模板上流道通孔与加热芯轴形成环形流道截面。每次停止注射时可卸下加热芯棒和两端的堵塞,去除冻结的塑料皮层。注射时,塑料会冻结分布在流道外圆的冷板壁上,此皮层有绝热的效果。若为无定形塑料,在冻结层和流动层之间还有高弹性的塑料层。注射加工时,塑料输送有周期性,整个流道截面上的流动层的厚度和冻结层的厚度变化有波动,而高弹性层的推进是较慢的,实际的流道截面不到整个流道截面的1/4到1/2。

内加热流道板的优点有:

①模具刚性好,流道板就是模板,消除了弯曲变形的可能。

②加热流道板,平均节约50%电功率消耗。

③熔体被直接加热,外圆的绝热塑料皮层仅有40~60℃,流道板不需要绝热,也无热膨胀之虑。

④流道里塑料皮层能起密封作用,无泄漏熔体的缺陷。

⑤模具高度降低,起动迅速,维护容易。

在稳定状态下,内加热的流道板与定模各模板的温度相差可达55℃。而外加热的流道板与定模各模板的温度相差高达200℃。因此,流道板与定模之间无需悬空支承,四周无需空隙绝热,有的在流道板与定模固定板之间加上绝热板层。图12-65所示是内加热的无绝热层热流道系统。流道板和喷嘴安装精度高,且牢固可靠。

但以下因素限制了流道板的内加热应用:

①固化的塑料皮层厚度很难确定,很难进行流变学的流动计算,无法进行计算机的流动模拟分析。

②滞留在流道中的熔料随着时间推延而分解。内加热系统适用于热稳定的塑料,例如PE,PP和PS及一些工程塑料。流道需清理。

③流道板上流道的布排,由于内加热器而受到空间位置的限制,常需设计多层流道。熔体不能自然畅流。

④内热式的流道板与内热式喷嘴相匹配,才有较多的技术优势,但系统必须用内热的顶针式喷嘴。

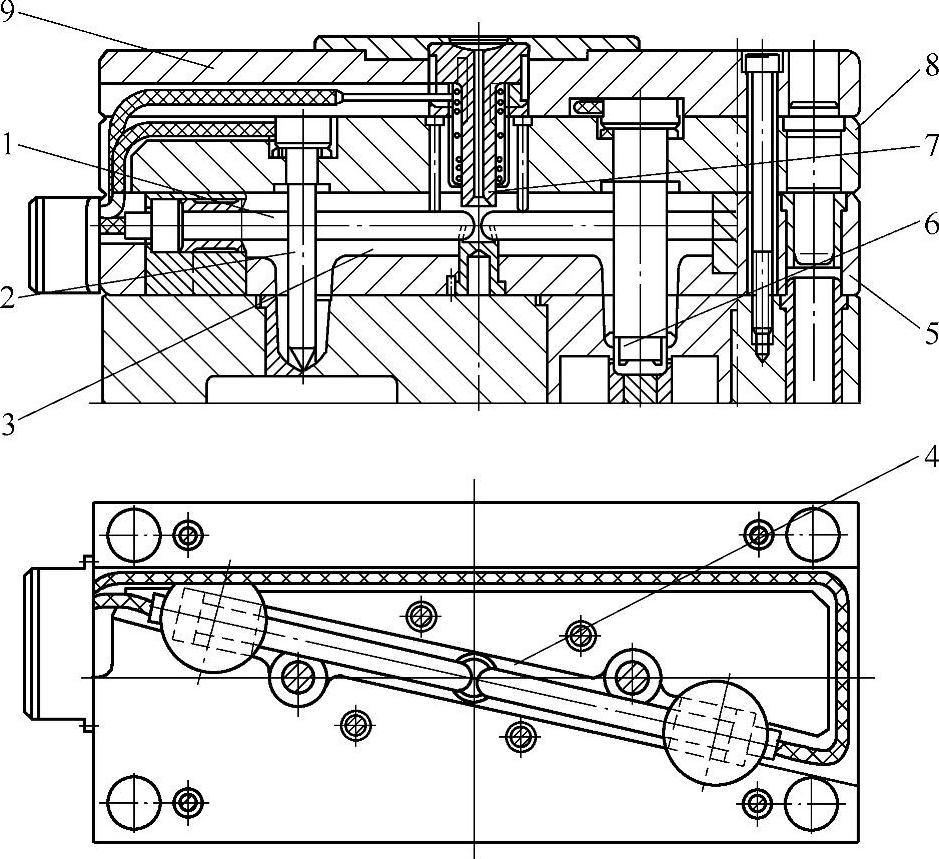

图12-65 热流道的内加热

1—内加热鱼雷棒 2—加热棒 3,4—流道 5—流道板 6—分喷嘴 7—主流道喷嘴 8—定模板 9—定模固定板

3.流道板的新型电加热技术

流道板的新型加热方式,进一步提高了电加热器的传热效率,减少热损失,同时保证流道板温度均衡。

1)柔软的电加热盘条。德国HOTSET公司推出一种十分柔软的电加热盘条(hot-flex)。这种盘条的中央,是旋绕的合金电热丝,包裹了导热但电绝缘的氧化镁的软套管。外层是导热的金属波纹管。盘条容易弯曲成型。其使用方法是,在分流板上沿流道开槽,将盘条镶嵌在槽内,较好地解决了温度均匀度问题。但由于盘条加热后不能与流道板紧密配合,导致传热效率较低。因此盘条周围还需填充高导热介质,并作绝热封闭。

2)流道板的铸造电加热板。将管状加热器用铜合金或铝合金铸造成十几毫米厚的加热板。如用铜合金铸造,加热板表面必须涂镍。加热板安装在流道板的两个相对平面上,用螺钉联接。热电偶测量点安装在两加热板的对称中心上。

3)流道板的电加热片。流道板电加热片的厚度只有2mm,也是用螺钉联接在流道板上,保证紧密接触。而且它的轮廓与流道板的几何形状和尺寸一致,从而达到热均衡。电加热片表面必须涂覆镍或铝层,减少热辐射损失。加热片最高能承受550℃温度。

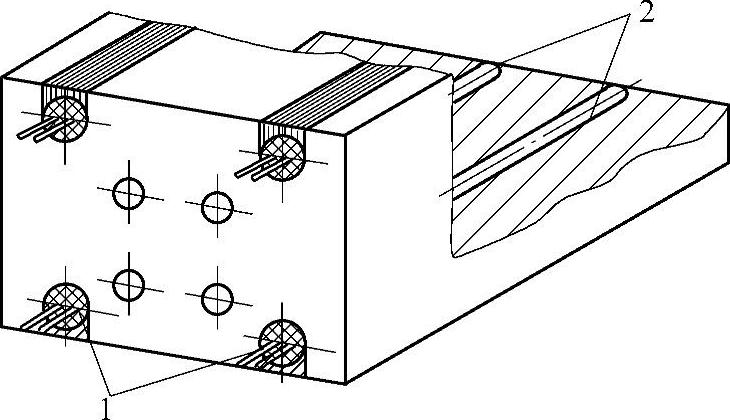

4)流道板的热管导热。大型的流道板用筒棒式加热器加热时,热均衡性很差。图12-66所示的热管能有效地导热,改善流道板上热量均匀分布。对应注射模具的生产注射状况,应将热管安装在水平位置上,才会达到最优的导热效率。

图12-66 流道板上使用热管导热

1—筒棒式加热器 2—热管

热管的热导率比筒棒高好多倍。热管的夹套内布满了毛细管结构。充填在管中的液态水、苯醚或其他传热介质,在热管的受热端蒸发,流到低温散热区凝结成液体,同时释放热量。流体经毛细管输送,返回高温热区。

4.流道板的绝热

流道板悬置于定模框架中,四周留有空气间隙,用不锈钢或钛合金零件支承,传导散热减小,又为了使热流道板对定模各模板的辐射损失最小,常加装反射板和绝热隔板。

用低辐射系数的铝片覆盖流道板的表面。反射片用螺钉与流道板联接。要考虑铝片的热膨胀系教约是钢的2倍,应留有热补偿余量。有的反射铝片与流道板之间有空气间隙,有减小热传导的功能。有时为降低成本,用厚度0.015mm的铝箔包覆流道板。也有的用波纹状的铝箔充填在周围的空隙中。由于铝箔很薄,它的热传导作用很小。

用绝热隔层降低流道板表面温度,并减少辐射损失;用耐热的无机泡沫做隔热片;再用硅酸盐类的胶黏剂黏在流道板的金属表面。为了具有最高耐热温度,可在隔热层外再覆铝片。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。