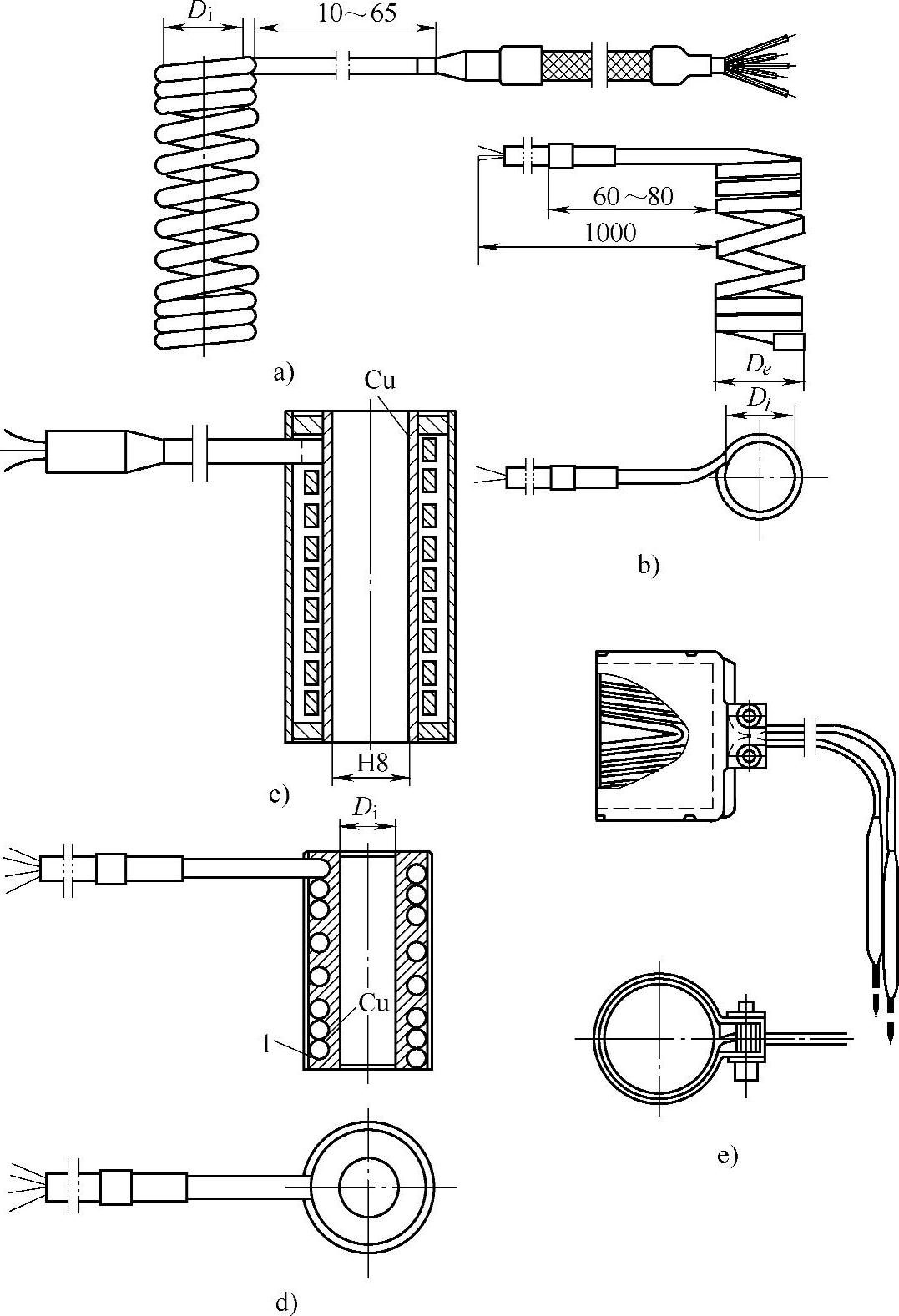

对喷嘴的电加热主要是线圈加热器,如图12-56所示,在接近浇口位置,安放测温热电偶。每个喷嘴是独立加热区。喷嘴加热一般只需几分钟。热流道系统的质量事故,有一定次数是由喷嘴上加热器的设计和制造不当所引起,必须给以足够重视。喷嘴的加热器,常见的是电热螺旋线圈加热器和套筒式加热器。

1.螺旋线圈加热器

图12-56a所示的圆截面电加热螺旋线圈,与喷嘴表面之间是螺旋线接触,发生热传递主要是热辐射。因此,加热表面的热流密度较小,仅为0.3~6W/cm2。圆截面电加热器很少用于模具加热。线圈加热器通常设计成两个并排在一起的加热电阻丝的线圈,嵌入到不锈钢管里,并灌氧化镁粉。为提高了热流密度,现已有在喷嘴体的外表面上挖出半圆形的螺纹槽,将螺旋线圈嵌埋其中。

图12-56 喷嘴上的各种线圈加热器

a)圆截面电加热螺旋线圈 b)矩形截面或扁平的椭圆电加热线圈 c)套筒式电加热线圈 d)铸造式电加热线圈 e)带式电加热线圈

De—外径Di—内径

图12-56b所示的矩形截面电加热线圈,不锈钢管为矩形或为扁平的椭圆。它与喷嘴有较大的接触面,有部分的热传导,因此有5~7.5W/cm2的热流密度,是目前采用得最多的喷嘴加热器。有的在卷绕线圈外加装不锈钢罩筒,起防辐射和保护作用。

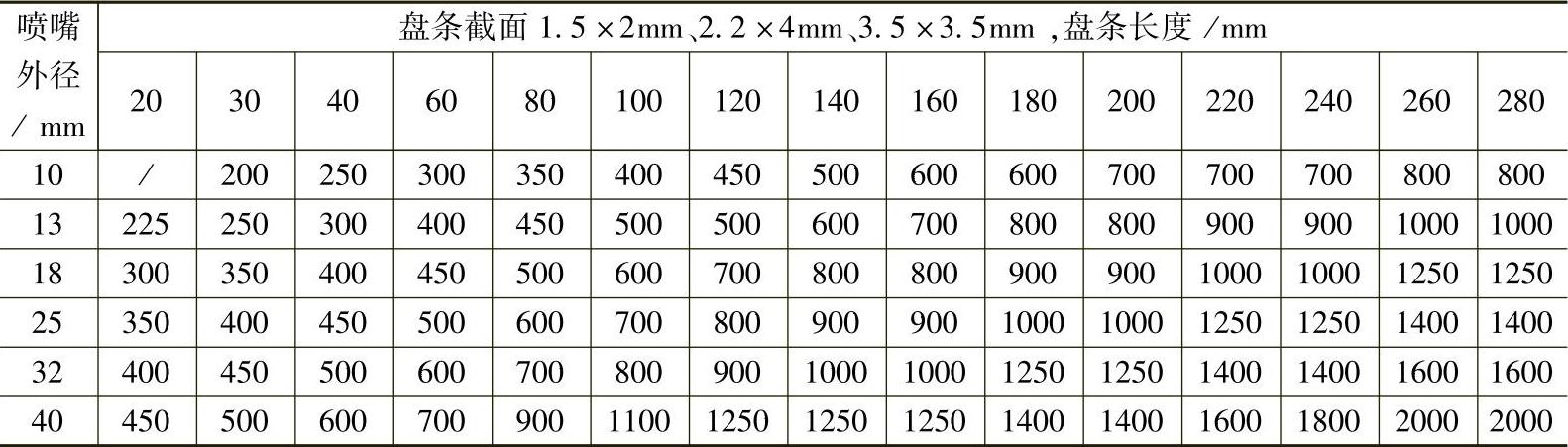

应该了解线圈加热器沿着喷嘴表面的热性能和温度分布。电加热线圈的开始端是非加热区,该联接段的管长至少有55mm。在线圈末端,近邻浇口位置,安装有热电偶,又有一个较小的非加热区,该段的钢管长有10~15mm。已标准化专业生产的矩形截面喷嘴盘条的功率见表12-11。盘条的规格见表12-12。

表12-11 专业生产的矩形截面喷嘴盘条(电压230V时)的有效功率 (单位:W)

表12-12 SQ3~SQ3/TC喷嘴的加热盘条规格

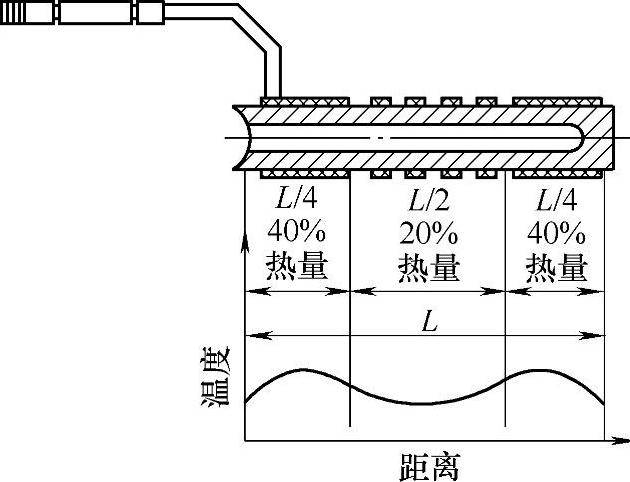

增加或减少线圈的卷绕节距,可形成如图12-57所示的温度分布曲线。以对数节距卷绕的电加热线圈,在喷嘴与模具接触的浇口部位,在喷嘴与流道板连接部位得到较强的加热。在沿线圈轴线的部分中,两端提供了各40%的热量,而在中间部分,以较大的线圈节距,只供约20%的热量,如此可获得40-20-40的卷绕节距的较均匀的温度分布。为了使整个喷嘴长度达到均衡加热,可采用不同节距的“对数卷绕”。因为热膨胀,线圈加热器有从喷嘴体脱落下来的趋势,尤其在线圈的顶部和底部,卷绕的线圈与喷嘴体之间有气隙,因此用不锈钢薄套筒将电热线圈包装起来。

图12-57 40-20-40的电加热线圈的温度分布

2.套筒式加热器

图12-56c所示的套筒式电加热圈,用铜管作里环约束,与喷嘴小间隙精密配合。套筒里是矩形截面的电加热线圈,且以40-20-40对数节距卷绕。其间灌填以导热性好的氧化镁。套筒的两端面用铜片封装。里壁的铜管足以使对喷嘴的加热传递均匀,也改善了电加热线圈的冷端对喷嘴的加热。套筒外圈用不锈钢铠装,同时也封阻了电热线圈向外的热辐射。此种套筒电加热线圈的加热密度达到12.5W/cm2,且喷嘴加热温度均匀,适用于高温加热并有良好耐用性。但在喷嘴制造中,有的套筒的里壁用不锈钢制造,套筒孔的制造精度又低,套筒孔与喷嘴体之间存在气隙,特别是超过150mm的长套筒。造成传热效率很低,电热丝过热而烧损。近年来,为了提高加热盘条的传导效率,将矩形盘条嵌埋在铜套里,再把铜套压配在喷嘴体上。铜套上的不等距螺旋槽,用四坐标联动的数控铣床编程加工,按对数节距铣削螺旋槽,将线圈盘条嵌套在槽内。

图12-56d所示的铸造式电加热线圈,将圆截面的电加热线圈铸造在铜套筒里。它有好的加热性能和最大的耐用性。加热密度达到15W/cm2。但因加工工艺复杂,尚很少采用。

图12-56e所示带式电加热线圈,很少使用。它以直径1.8mm圆截面的电阻丝或以1.3mm×2.3mm扁平的电阻丝以螺旋卷绕在夹套中,只有在喷嘴的径向尺寸较薄,一些空间紧凑的场合采用。

3.喷嘴的加热功率(https://www.xing528.com)

与流道板加热类似,喷嘴加热被分成外热式、内热式和混合式。电阻线圈和电热棒两种加热类型,最常用的是230V AC线圈加热器。一些公司提供低电压(5V、24V)加热,可让加热器件最小化。低电压加热器能平稳加热,并允许精确的温度控制。

沿着喷嘴内的流道长度方向,要维持恒定的熔体温度,其条件是喷嘴与加热系统两者间有良好的关系。

①加热器的性能、安装和控制良好;

②喷嘴设计和材料的选择,应是合适的热导体。

目前,喷嘴的加热器采用盘簧卷绕和电热套筒两种。盘簧加热器用于外径10~40mm的喷嘴。套筒加热器用于喷嘴外径大于40mm的大喷嘴。

电加热器应使喷嘴沿轴线方向的温度分布均匀。在喷嘴的两端要密布电热丝,中间部分要少布或不布设电热丝。还须注意,在喷嘴座的一端,要布置引出导线和热电偶合金丝,在5~10mm距离内,不能敷设电热丝。

(1)弹簧加热器的喷嘴功率计算 弹簧加热器是不锈钢铠装电加热丝的盘条。盘条的截面是矩形的,宽边盘贴在喷嘴外圆柱上,保证热传导接触面积。现常用的弹簧截面有1.8mm×3.2mm和3.3mm×3.3mm等多种,见表12-11和表12-12喷嘴加热盘条规格。圆截面的盘条,有更大的加热功率。但必须在喷嘴外圆柱面上铣挖出螺旋槽,以保证热传导接触面积。

弹簧加热器的喷嘴功率经验计算式为

P=μπDH (12-25)

式中 P——喷嘴的升温加热功率(W);

D——喷嘴的外径(mm);

H——喷嘴上装加热器的总长(mm)。

μ——修正调节系数。当H≤100mm时,取大值0.15;当H>100mm时,取较小值。

(2)套筒加热器的喷嘴功率计算套筒加热器是将电热丝穿绕在氧化镁筒芯上。氧化镁筒每节长有9.2mm和12mm两种。若干节筒芯组成一段。每节或每段按要求功率穿绕电热丝,再布置在不锈钢的套筒中。套筒加热器的内孔与喷嘴外圆的配合精度,要保证热传导的有效接触面。

用套筒加热器,喷嘴功率经验计算式为

P=D(12+0.12H) (12-26)

式中 P——喷嘴的升温加热功率(W);

D——喷嘴的外径(mm);

H——喷嘴上装加热器的总长(mm)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。