高温塑料熔体在模腔内凝固时将释放热量,注射模存在一个合适的模具温度。模温调节系统是使整个成型型腔,在整个批量生产中,保持这个合适温度。

1.温度调节系统的功用

(1)对制品质量的影响 注射模具温度的波动及分布不均匀,和模温的不合适,这两方面会使塑料制品质量变坏。模温直接关系制品的成型收缩率。模温波动会使批量生产制品尺寸不稳定,从而降低制品尺寸精度,甚至出现尺寸误差过大的废品。这对成型收缩率较大的结晶型塑料影响更为明显。

模具型腔温度分布的不均匀,例如模具型芯壁和型腔壁温差过大,会导致注塑件厚度截面上残余应力分布的不均匀,固化后注塑件会出现变形翘曲。注塑件中局部范围残余应力过大会引起裂纹和开裂。这对刚硬的聚碳酸酯等制品尤为重要。

提高模温能改善制品表面的粗糙度,使轮廓清晰,熔合缝不显现。提高模温有利于结晶型塑料的结晶过程,有利于高黏度熔体的充模流动,也有利于减小制品中的残余应力;但是会延长冷却时间和成型周期,也会使脱模温度过高,使注塑件在脱模中受到损伤。

(2)对生产效率的影响 冷却时间在整个成型周期中占50%~80%的时间。在保证注塑件质量的前提下,限制和缩短冷却时间是提高生产效率的关键。让高温熔体尽快降温固化,模温调节系统应有较高的冷却效率。注入模具的塑料熔体所具有的热量,由模具传导、对流和辐射,散失于大气和注射机仅占5%~30%。热量大部分由冷却水携走。缩短冷却时间的途径有三个方面。

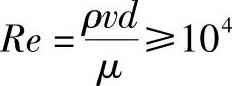

1)让冷却水处于湍流状态。模具冷却管道中的冷却水应处于高速湍流状态,流速v=0.5~1.5 m/s,甚至更高。雷诺数Re>6000,使冷却管道孔壁与冷却介质之间的传热系数α提高。资料表明,湍流流体在Re>104时,其传热能力比层流高10~20倍。

2)扩大模具与冷却水的温差。在模温一定时,采用低温的冷却水。但倘若设计不当,会加剧模温分布的不均匀。采用低于室温的冷却水时,有可能使型腔表面凝聚大气中的水分。

3)增大冷却介质的传热面积。也就是尽量增大管道孔径和增加孔数。但是受模具结构(例如脱模零件、镶块接缝)的限制,在型腔压力过大时,要防止冷却管道壁与成型壁面间钢材压塌的现象。

对于大型注射模,为提高制件的合格率,在开机前必须将模具预热到适宜温度。例如要把5t重的模具从室温20℃,升高到合适的模温60℃。对于碳钢模具,比热容为0.46kJ/(kg·℃),所需热量

Qm=0.46×5000×(60-20)kJ=92000kJ倘若Qm热量不是由预热获得,而是由注射到型腔内的ABS熔体传给,由表11-1,ABS熔体凝固放热热量Δi=300~400kJ/kg,设该模具每小时注入塑料熔体60kg,则ABS熔体传递给模具的热量

Qp=60×350kJ=21000kJ这就需要连续注射成型

Qm/Qp=92000/21000=4.38在此期间的制品,由于模温太低而报废。在达到合适模温后,由于进入型腔的熔融塑料量大,积聚热量增多,为保持模温而需要对模具维持冷却。

2.冷却系统的简略计算

对于大多数中小型注射模具的水冷却系统,需要计算冷却传热面积,确定冷却水温度和流量。尽管作了一些简略的计算处理,但仍遵循了模具成型过程热平衡和冷却水湍流流动的两大原则。

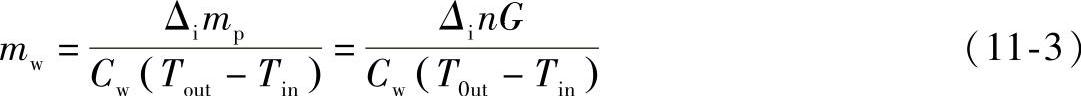

(1)热平衡计算 进行注射成型过程热平衡计算,就是计算单位时间内熔体固化放出热量等于冷却水所携走的热量

Qin=Δimp=ΔinG (11-1)

式中 Qin——塑料熔体每小时冷却固化所放出的热量(kJ/h);

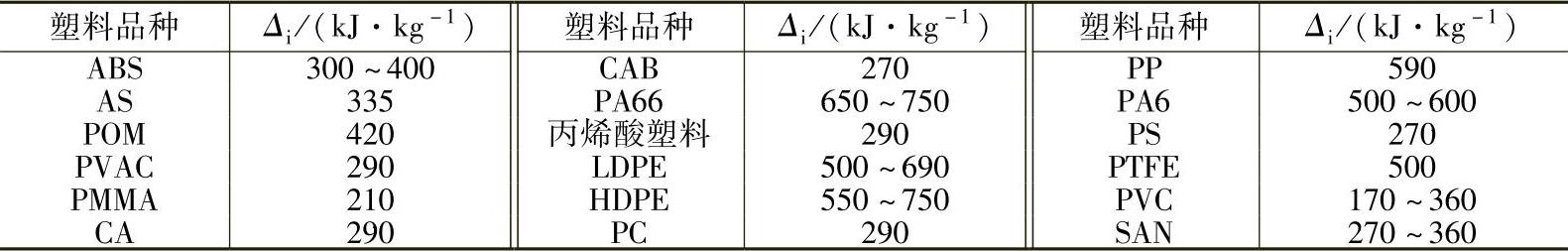

Δi——每千克塑料熔体凝固时放出的热焓量(kJ/kg),由表11-1查得;

n——每小时注射次数;

G——每次注射的塑料用量(kg);

mp——每小时注射的塑料量(kg)。

表11-1 常用塑料熔体凝固时放出热焓量

Qout=mwCw(Tout-Tin) (11-2)

式中 Qout——冷却水每小时的从模具携走的热量(kJ/h);

mw——冷却水每小时的用量(kg/h);

Cw——冷却水比热容,4.187kJ/(kg·℃);

Tout——模具的出水温度(℃);

Tin——进入模具的冷却水温度(℃)。

由热平衡条件Qout=Qin可得

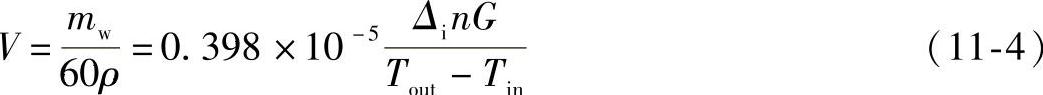

(2)湍流计算 经计算保证冷却水在管道中处于湍流状态,从而获得冷却水的体积流量V,并确定相应的管径d。

由水的密度ρ=1000kg/m3和每小时用水量mw,可换算得冷却水的体积流量

圆管中湍流的雷诺数Re的计算式

式中 v——管中的最低流速;

μ——流体黏度。

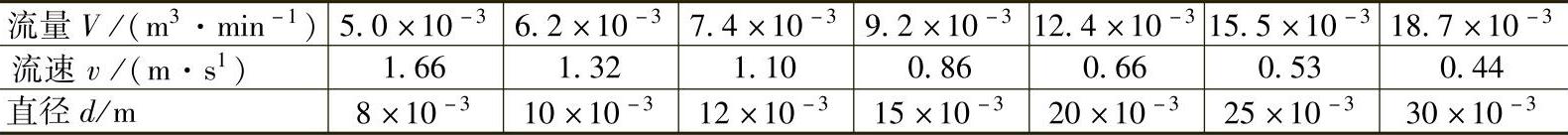

可由式(11-4)计算得流量V后,直接查表11-2,得温度10℃时保证雷诺数Re=104以上的管道直径d。

表11-2 冷却圆管中水的湍流流量V和管道直径d(Re=104,10℃)

(https://www.xing528.com)

(https://www.xing528.com)

在确定实际冷却管道的直径后,可求得在V(m3/min)和d(m)下的冷却水流速

(3)冷却面积计算 进一步确定能保证冷却效率的冷却管道长度和孔数。冷却水从模具中带走的热量

Qout=αΔTφ (11-6)

ΔT=Tm-Tcp=Tm-0.5(Tout+Tin)

式中 Tm——模具温度(℃);

Tcp——冷却水的平均温度(℃);

ΔT——模具与冷却水的平均温度差(℃);

α——冷却水的管壁传热系数[kJ/(m2·h·℃)];

φ——管道的有效冷却面积(m2)。

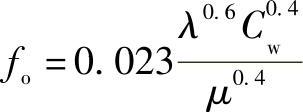

长径比L/d>50的细长冷却管道,模具管壁对冷却水的传热系数

式中 ρ——冷却水密度(kg/m3);

v——流速(m/s);

d——管径(m);

fo——冷却水物理性质参量的函数。

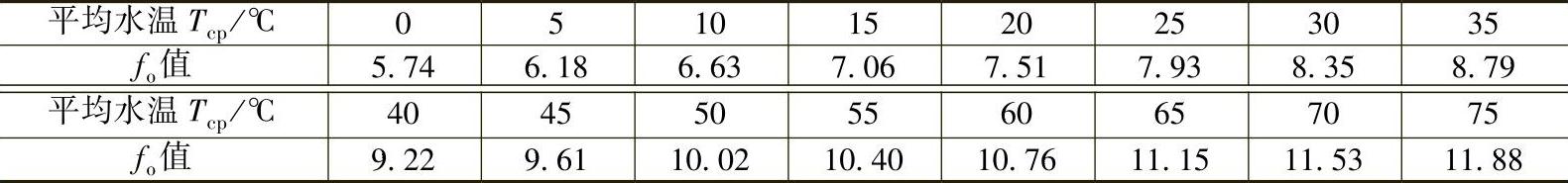

水的热导率λ、比热容Cw及黏度μ均是水温的函数。现将模具冷却水的平均温度Tcp下的λ、Cw及μ计算得fo,列于表11-3中。

表11-3 fo与平均水温的关系

最后,可由下式求出管长L,或孔数n

φ=nπdL (11-8)

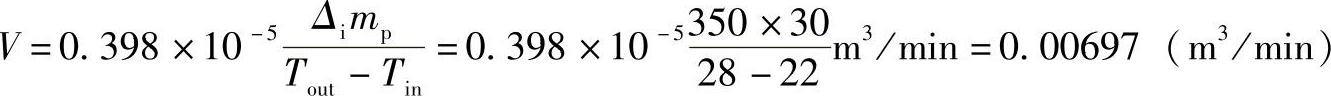

[例]注射成型ABS注塑件,产量为30kg/h。用22℃的常温水作为冷却液,模具出口的水温28℃,要求模具温度50℃,由结构设计获知冷却水管长度是200mm,求冷却水管直径及模具上应开设的水管孔数。

[解]由题意mp=nG=30kg/h,Toup=28℃,Tin=22℃得Tcp=25℃。Tm=50℃,得ΔT=Tm-Tcp=50-25=25℃

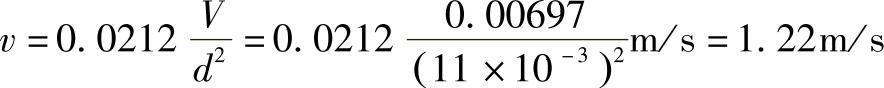

1)计算产生湍流的冷却水流量,相应的管径及水速

查表11-1得ABS的Δi=350kJ/kg。由式(11-4)

查表11-2取d=11×10-3 m,代入式(11-5)

2)计算所需冷却面积及孔数

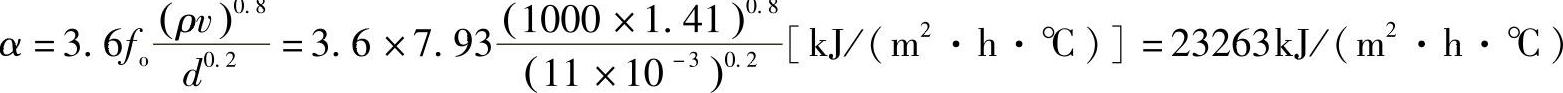

以Tcp=25℃查表11-3得fo=7.93。由式(11-7)

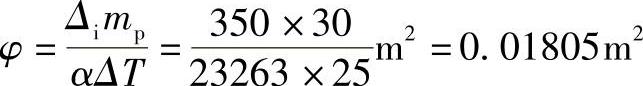

用式(11-6)计算所需冷却面积

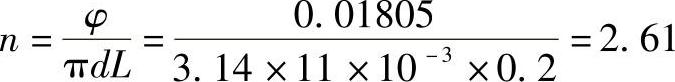

由式(11-8)得管道L=200mm的孔数

圆整后,取长200mm孔径11mm的圆管道3根。

3.模具温度控制机

注射生产用的模具温度控制机,简称模温机,是高效和精密注射的重要附属装备。模温机输给模具传热控制介质有水和油两种。水温机可控制模具温度15~120℃。油温机可控制模具温度25~200℃,有达到300℃的机型。模温机还需配有冷冻机,用3℃~常温的水作为冷却模温机的传热介质。一台注射机用一台模温机,也有定模和动模用两台模温机分别控制。模温机的输出介质的流量和压力应满足注射模热平衡所需。

高光无痕注射生产要用过热水模温控制机。当注塑件成型脱模后,注入100~150℃高温热水到模具,让模具在高温下注射和保压,然后再注入冷却水,使模具温度达到35~85℃。另一种是蒸汽模温控制机,用高温蒸汽加热模具,注射和保压后迅速注入冷却水或冷冻水。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。