成型螺纹制品的注射模,可以是非旋转的简单模具。其结构与外侧分型、内侧局部分型注射模有类同之处。大批量生产含螺纹的制品,可以由模具外动力旋转脱模,更多的是利用开模力的机动旋转脱模。这种自动脱螺纹机构,尤其是一模多腔的旋转自动脱模,较为复杂。合理确定模具结构方案的前提是注塑件上螺纹的类型,外螺纹还是内螺纹,螺牙的形状及参数(螺距、直径和头数)等。还有螺纹是否间断,同一制品上是否有多种螺纹,还要考虑对分型飞边的要求,考虑螺牙强度、螺纹精度、生产批量和效率等。

1.非旋转螺纹脱模

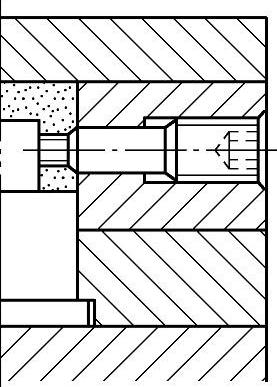

(1)强制脱螺纹 强制脱螺纹用于聚烯烃类的柔性塑料,并且是内螺纹;螺牙多为半圆形的粗牙;螺牙高度h小于螺纹大径的2.5%。制品必须要有足够厚度来吸收弹性变形能。如图10-115所示,通常用推板强制推顶。被推顶应是注塑件上的平面;型芯外圆和推板孔应有3°~5°斜度;单面间隙最大为0.05mm。

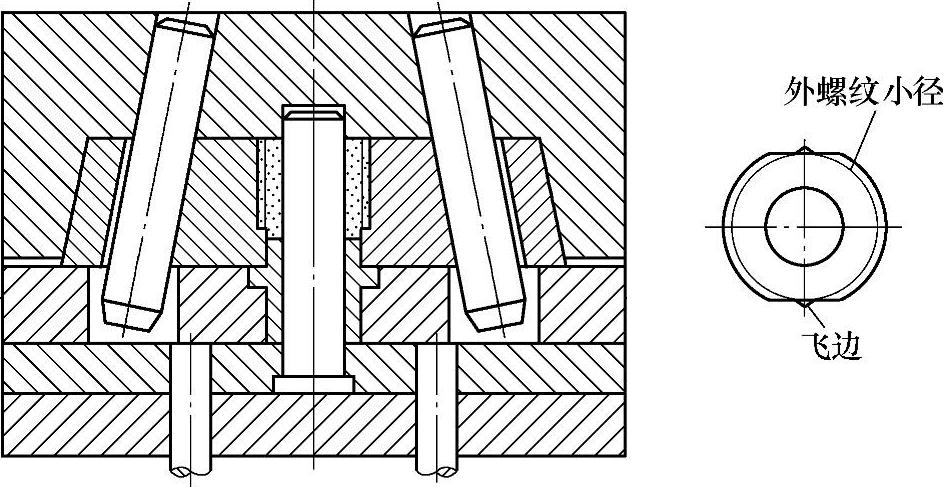

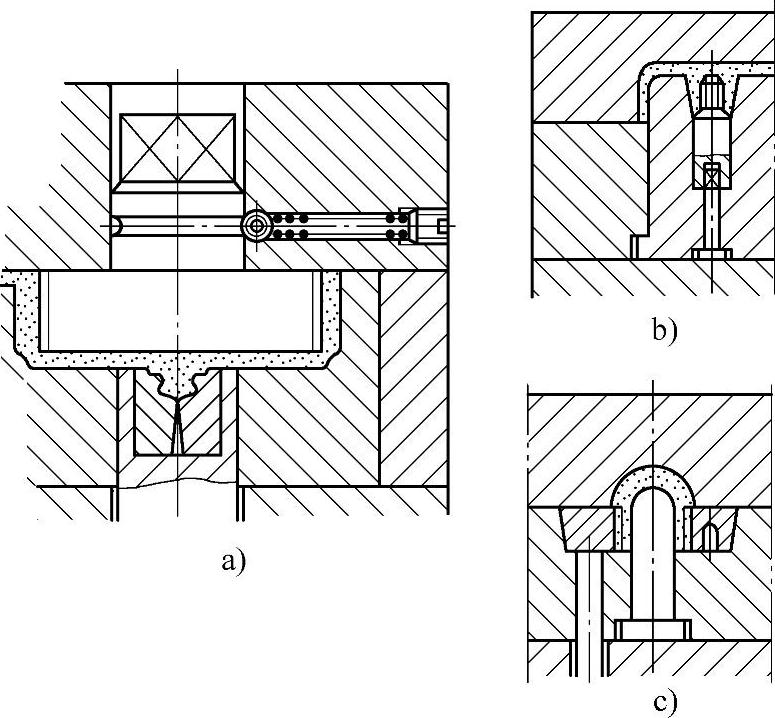

(2)外螺纹侧向分型脱模 外螺纹侧向分型脱模要允许轴线方向有飞边,因此常用于柔性塑料。如图10-116所示,用斜导柱侧向分型,也可用斜滑块侧向分型,侧滑块磨损后,溢边条会影响螺纹旋合。倘若采用图10-116右图所示的间断外螺纹,出现在小平面上的飞边不影响旋合。

图10-115 强制脱模螺纹结构

图10-116 外螺纹侧向分型脱模

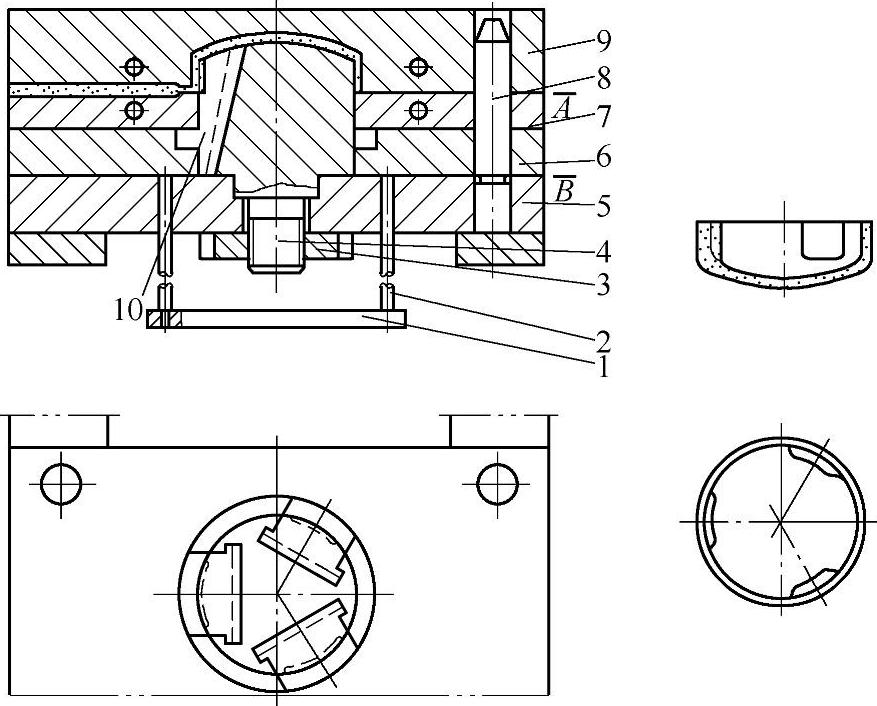

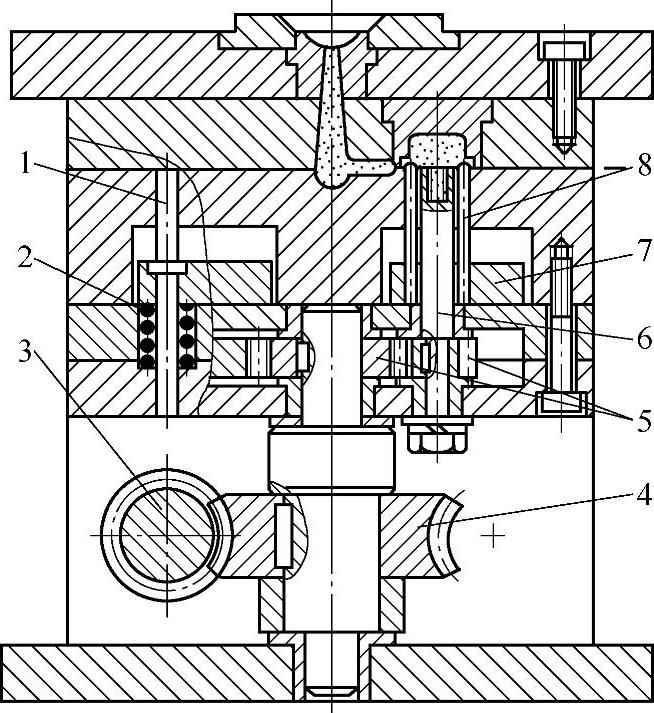

(3)间断内螺纹的侧抽脱模 如图10-117所示,注塑件的内螺纹在圆周面上是三个局部段,对应在模具上制成三个内侧抽的滑块。图示模具在角式注射机上成型。在动、定模分型后,动模上两块联接的推板在推出注塑件的同时,又迫使三块成型螺纹滑块沿T形槽移出,产生向心的收拢运动。这些滑块最终不脱离主型芯。该主型芯要有足够大的直径,以容纳螺纹滑块。

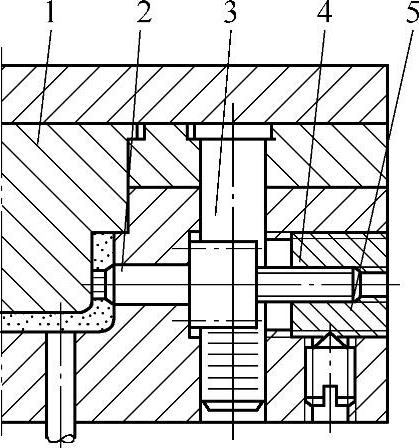

(4)径向张缩螺纹型芯 对连续内螺纹注射成型有两种方法。一种是用径向张缩的螺纹型芯钢套,如图10-118所示。螺纹钢套的成型部分被切成纵向条片,富有弹性而能自行收缩。当支承心棒充塞时,张开的钢套成型完整的内螺纹。心棒退出后螺纹钢套收缩,而后用推板顶出制件及浇注系统凝料。另一种是用硅橡胶制成螺纹型芯套。在注射时,支承心棒顶塞橡胶套的内孔,成型内螺纹后退出支承棒。待硅橡胶芯套收缩后用推板顶出注塑件。这两种方法均需设计成二级脱模机构,将支承棒固定在动模底座上,螺纹芯套固装在顶出板上。

图10-117 间断内螺纹的侧抽脱模

1—顶出板 2—顶杆 3—并紧螺母 4主型芯 5—动模垫板 6、7—推件板 8—导柱 9—定模板 10—螺纹滑块

图10-118 径向张缩的螺纹型芯

1—一级顶出板 2—二级液压缸顶出

2.模外动力螺纹脱模

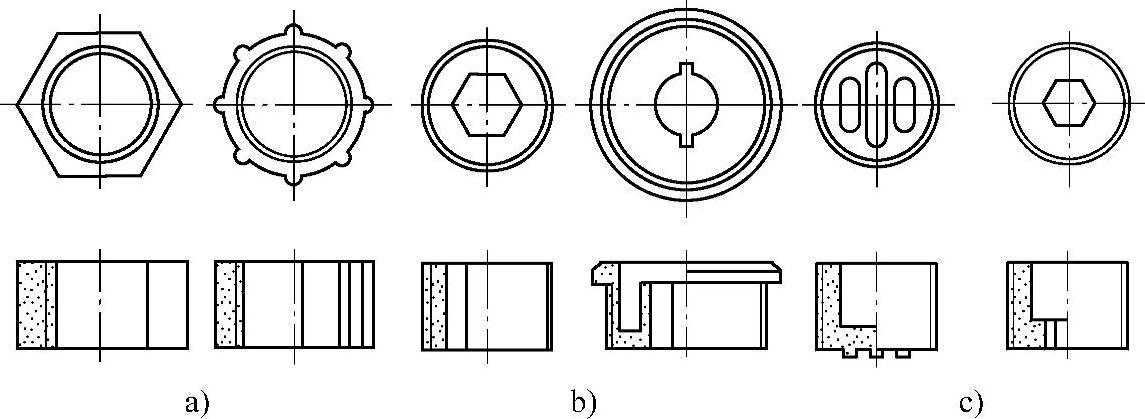

生产中有用模具外的人力或电动机拖动,旋转螺纹型芯或型环,实现螺纹注塑件的脱模。但是螺纹注塑件不能跟随成型零件一起转动,一定要有止转措施。为此在螺纹注塑件的内表面或外表面,或者在端面上,设计凹凸花纹,如图10-119所示。

图10-119 螺纹注塑件上的止转花纹

a)外表面 b)内表面 c)端面

(1)手工旋退脱模 在制品的生产批量较少时可简化模具,用人工旋转并退出螺纹型芯或型环。

1)模具内旋退。见图10-120上的螺纹型芯,必须在开模前人工旋退。其传动螺纹必须与成型螺纹的旋向相同且螺距相等。图10-121所示模具在角式注射机上成型。当人工经手柄摇动斜齿轮时,与它啮合的斜齿轮通过键的作用带动螺纹型芯旋转。螺纹型芯在顶出板中后退,从制件螺纹里脱出。当螺纹型芯台肩退至A面时,再继续摇动手柄。螺纹型芯的反作用迫使顶板移动,顶脱注塑件,直至被定距螺钉限位。

图10-120 模具内手工旋退螺纹型芯

图10-121 手工旋退内螺纹型芯的传动机构

1—型芯 2—主动斜齿轮 3—斜齿轮套 4—顶出板 5—螺纹型芯 6—定距螺钉

2)模具外旋退。如图10-122所示,螺纹型芯或型环制成可装卸的成型零件。开模后它们随注塑件一起脱模取出。在模具外用手工或专门夹具旋退注塑件。因制件收缩包紧螺纹型芯,旋退力矩较大。一般备有数个螺纹型芯供循环使用,必要时还要预热。活动的成型零件装入模内必须有可靠定位。此种方法比模具内旋退,生产效率要高些。

图10-122 模具外旋退的活动螺纹型芯和型环

a)活动螺纹型芯并有瓣合块 b)活动螺纹型芯 c)活动螺纹成型杆

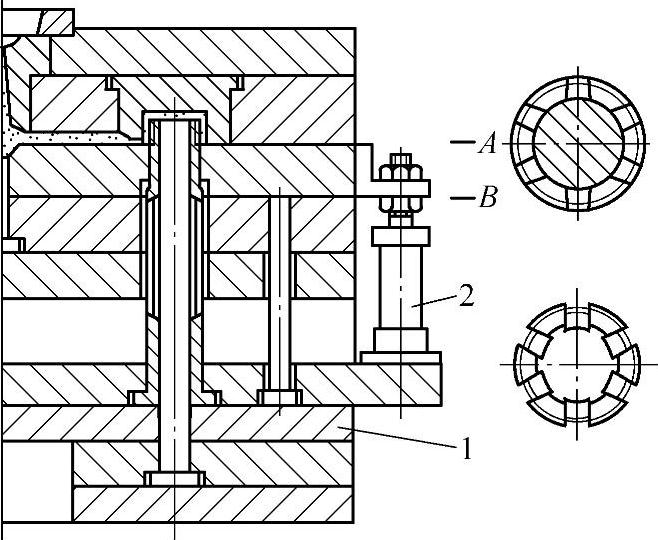

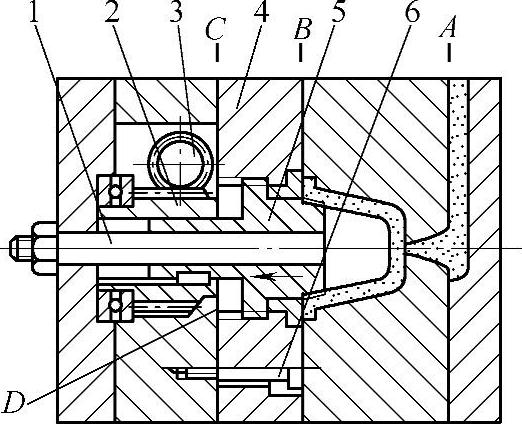

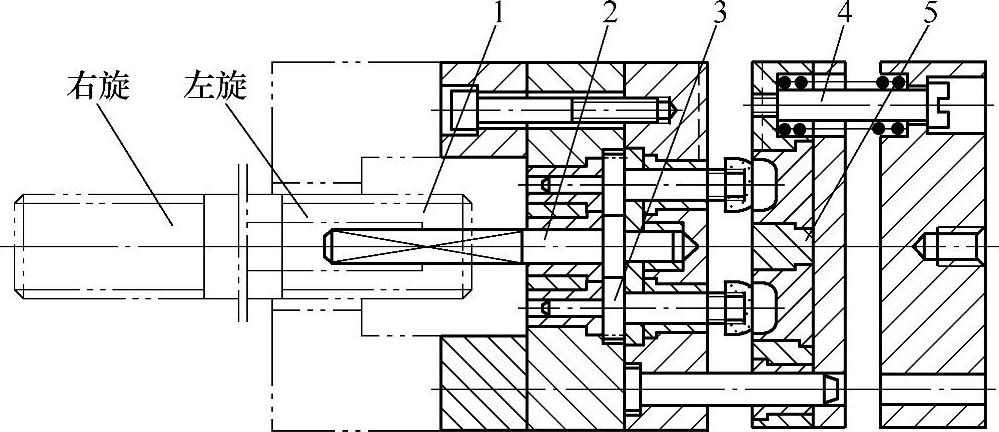

(2)动力旋退脱模 采用电动机动力旋退注塑件螺纹,减小了劳动强度又提高效率,适用于大批量生产。这在角式注射机上实现更为方便。角式注射机上的动模板开闭是由螺杆传动的。它是带有左右旋螺纹的螺杆,在其一端有个方孔,如图10-123所示,模具上主动齿轮2的一端插入其中。开模时,该螺杆在电机驱动的带轮传动下,经螺母将动模拖动后退。同时又经模具内的齿轮传动,驱动各螺纹型芯3转动。由于定模型腔板5与定模板之间的弹簧作用,定模的型腔跟随动模移动而止转了注塑件。待限位螺钉4止动定模型腔板5时,螺纹型芯3上恰好还有一个螺距没有脱出,在继续分型中将制品从型腔中带出。

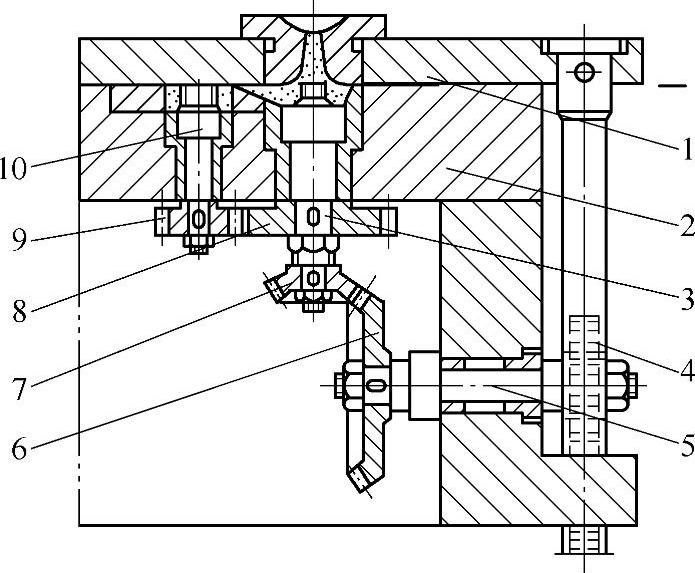

图10-124为一模六腔的电动机拖动旋退螺纹的模具。开模后,蜗杆3传动蜗轮4再经直齿轮5带动各螺纹型芯转动。各注塑件的端面上有四个止转针销8。它们在弹簧2作用下随托板7一起移动,直至型芯上螺纹退完为止。合模时回程杆1将托板7和止转针销8推回原处。由于端面止转有跟随作用,无需顶出机构。

图10-123 在角式注射机上旋退螺纹的模具

1—注射机上的锁模螺杆 2—主动齿轮 3—螺纹型芯 4—限位螺钉 5—定模型腔板

图10-124 一模六腔的电动机拖动旋退螺纹的模具

1—回程杆 2—弹簧 3—蜗杆 4—蜗轮 5—直齿轮 6—螺纹型环 7—托板 8—止转针销

利用液压缸的直线运动,再通过齿轮传动螺纹型芯旋退内螺纹的模具,如图10-125所示。液压缸活塞运动距离S根据制件螺纹确定,由两个行程开关保证。塑料螺母的内螺纹为右旋,两个螺纹型芯5脱模时为图示顺时针方向。螺母由内端面和浇口凝料止转。螺纹型芯5旋转时,在固定的导向螺母套10作用下,边旋转边后退。已退出型芯的螺母再由推杆4顶出。耐磨含油轴套3有58HRC硬度。

3.开模动力的螺纹脱模

利用开模力和开模方向的直线运动实现螺纹注塑件的旋退,模内结构虽然复杂,但效率高,并可实现自动化生产,应用较普遍。

(1)开模方向齿条导柱驱动 此类脱模都有一根固定在定模上的齿条导柱。如果成型螺纹的旋转轴线垂直开模方向,用有齿轮的螺纹型芯就可实现,如图10-126所示。该成型螺纹与另一端的传动螺纹的螺距和旋向相同。型芯轴上齿轮的宽度应保证在其进退的工作行程中,保持与齿条啮合。套筒螺母用来调节螺纹型芯的位置。(https://www.xing528.com)

如果成型螺纹的轴线与开模方向一致,则要在齿轮齿条传动后,再用圆锥齿轮或螺旋斜齿轮来改变方向。此种模具一般一模多件,由行星齿轮机构驱动各螺纹型芯或型环转动。如图10-127所示,它用圆锥齿轮6、7传动模具中央有螺纹牙的拉料杆3。各成型螺纹的旋向与拉料杆上螺纹旋向相反。开模后主流道凝料被螺牙拉至动模上。开模中,由于浇道凝料的止转,各螺纹注塑件和流道凝料都被旋退。

10-125 液压缸与齿轮传动旋退内螺纹的模具

1—型腔镶件 2—动模镶件 3—轴套 4—推杆 5—螺纹型芯 6—动模固定板 7—推杆固定板 8—推杆底板 9—动模垫板 10—导向螺母套 11—滚动轴承 12—小齿轮 13—齿条 14—齿轮轴 15—大齿轮

图10-126 成型侧向螺纹的齿轮旋退机构

1—凸模 2—螺纹型芯齿轮轴 3—齿条导柱 4—套筒 5—紧定螺钉

图10-127 圆锥齿轮的螺纹旋退机构

1—定模板 2—动模板 3—螺纹拉料杆 4—齿条导柱 5—传动轴 6、7—圆锥齿轮 8、9—直齿轮 10—螺纹型芯

以上两例的单分型面的螺纹脱模机构,其旋转机构和止转措施设计在动模一侧。止转花纹长度等于成型螺纹高度。若止转花纹长度大于成型螺纹高度,则有加设顶出机构的必要。反之,若止转花纹长度小于成型螺纹高度,则止转零件必须跟随注塑件运动到旋完螺钉。

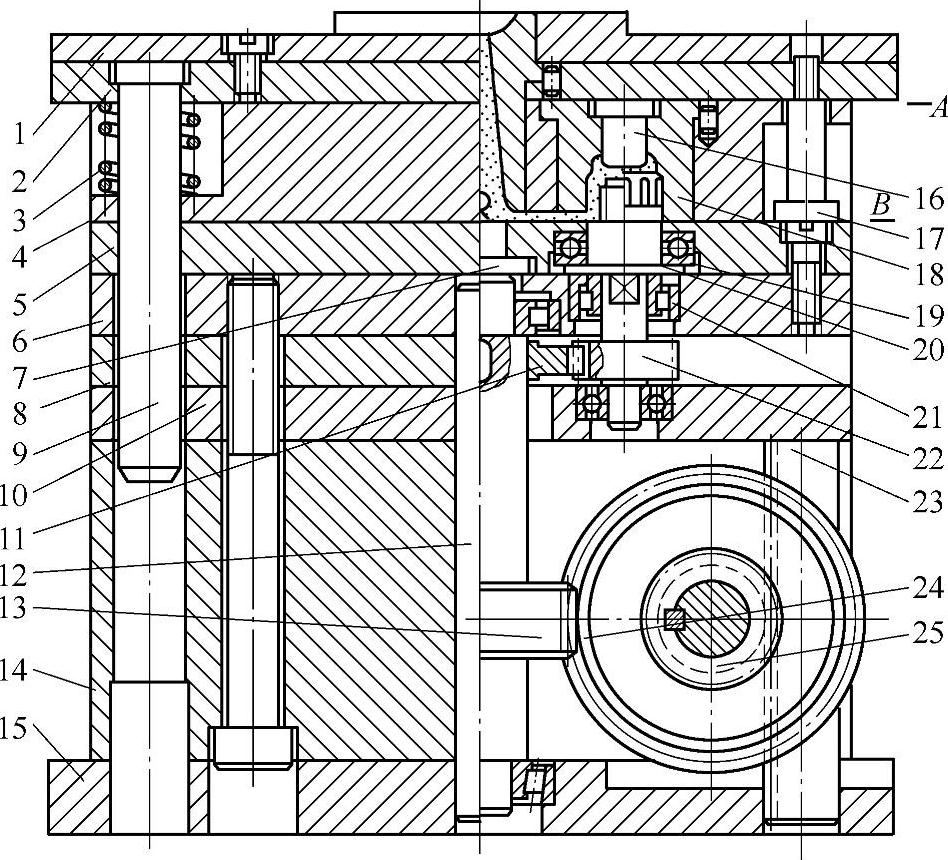

图10-128所示是双分型面的一模四腔螺纹盖帽注射模。由于止转措施和旋转机构分别在定模与动模两侧。定模型腔板4在弹簧作用下跟随动模运动,保证注塑件外表面的止转作用。在定模边A分型后,主流道凝料被拉下。此时经一对斜齿轮13和24将旋转运动轴线转向,常动螺纹型芯20转动。动模继续后退。在型腔板4被定距螺钉17止动时,盖帽退出螺纹型芯。最后,四个盖帽与浇道凝料相互牵制轻黏在动模上。较长的齿条轴必须支承于动模垫板15中防止变形。此模具只需更换16、18和20成型零件可注射同类的不同规格的制品。

图10-128 双分型面的一模四腔螺纹盖帽注射模

1—定模垫板 2—定模板 3—压缩弹簧 4—定模型腔板 5—动模型芯固定板 6—动模板 7—拉料杆 8—垫板 9—导柱 10、15—动模垫板 11、22—圆柱齿轮 12—圆柱销 13、24—斜齿轮 14—动模座 16—型芯 17—定距螺钉 18—凹模 19—止退轴承 20—螺纹型芯 21—轴承 23—齿条轴 25—直齿轮

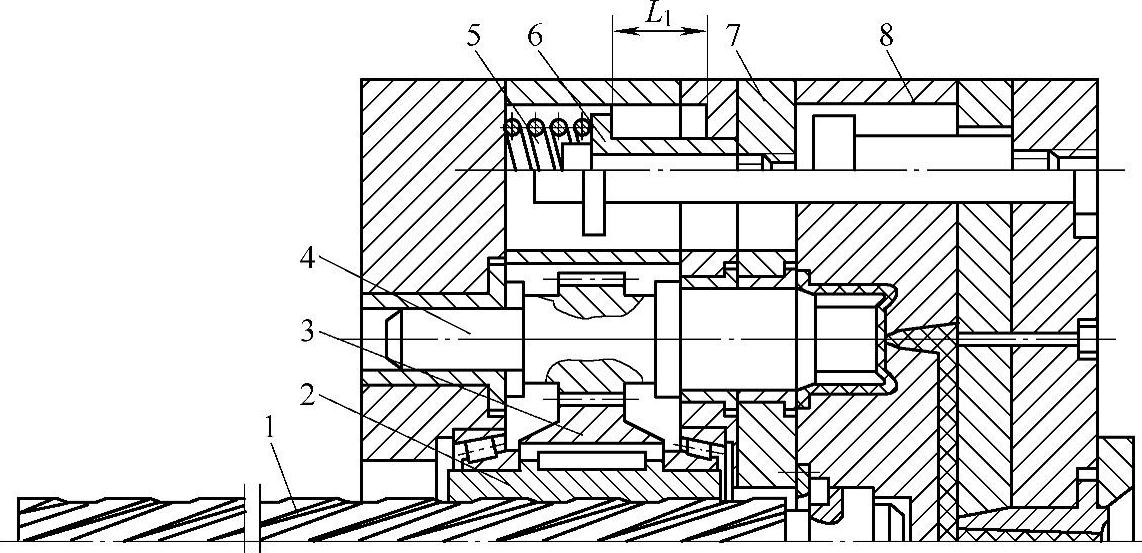

(2)开模方向大升角螺母驱动 如图10-129所示,长导程大升角的螺杆固定在定模,在开模力驱动下螺母旋转,带动众行星小齿轮,让螺纹型芯同时旋退。此螺杆与螺母套专门设计制造,己商品化。螺杆直径为20~38mm,有右旋或左旋,螺距为80~200mm。螺纹升角大,传动力矩大,且螺牙接触压力低些,使用寿命长。但是啮合螺母的传动圆心角较小。为避免内螺纹制品随型芯旋转,推板7在L1距离内,在弹簧5的作用下顶靠制件,起止转作用。

设计时,长导程的螺杆应安装在模具中央位置,或者靠近中心的位置,以避免或减少螺杆驱动螺母的开模力,产生附加力矩。也有将长导程的螺杆固定安装在注射机的动模板上,模具动模部分后退时,啮合螺母传动螺纹型芯螺杆固定,移动螺母被转动的效率较低。用滚珠螺杆代替普通螺杆可减少螺纹升角,提高传动效率。

4.螺纹脱模力矩计算

内螺纹注塑件要计算螺纹型芯旋出的力矩,以确定所需动力,作为设计机械传动装置的依据。

图10-129 开模方向大升角螺母驱动卸内螺纹制品

1—大升角螺杆 2—螺母套 3—中心齿轮 4—螺纹型芯 5—弹簧 6—推管 7—推板 8—定模型腔板

如图10-130所示,注塑件对螺纹型芯的总包紧力ps,假设作用在螺纹中径的圆柱面上,由此可得所需型芯或注塑件旋转的脱模力矩

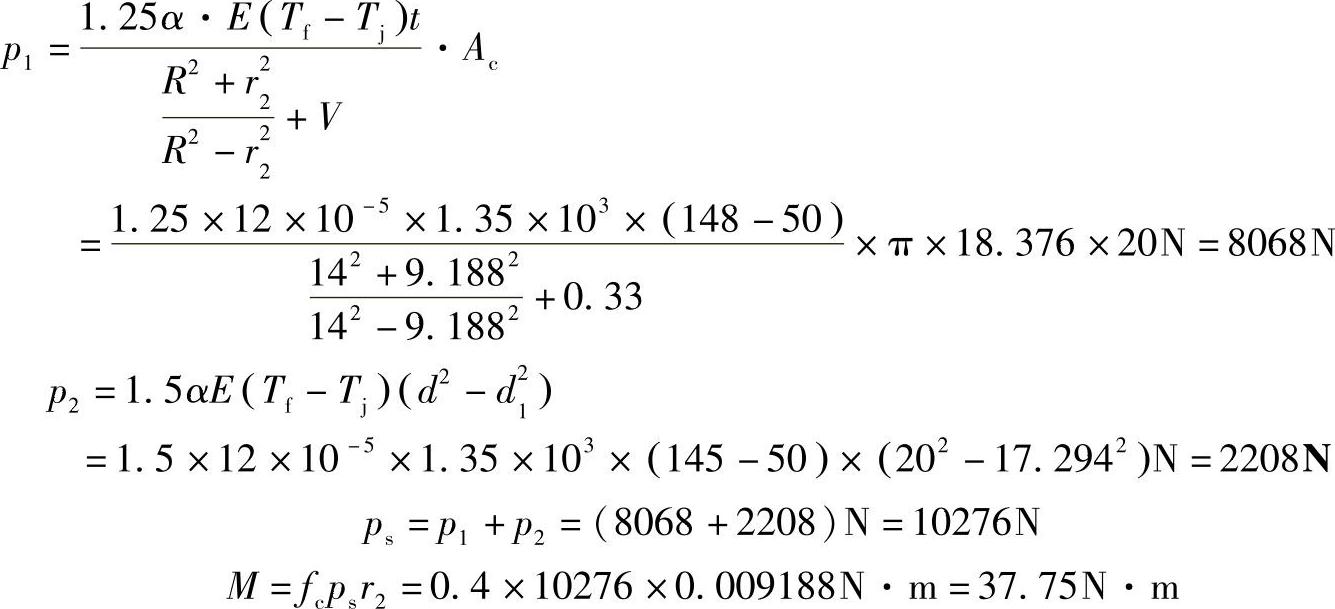

M=fcpsr2=fc (p1+p2)r2 (10-82)

式中,r2为螺纹中径的半径;fc为注塑件与钢表面间的脱模系数,由表10-3查得。

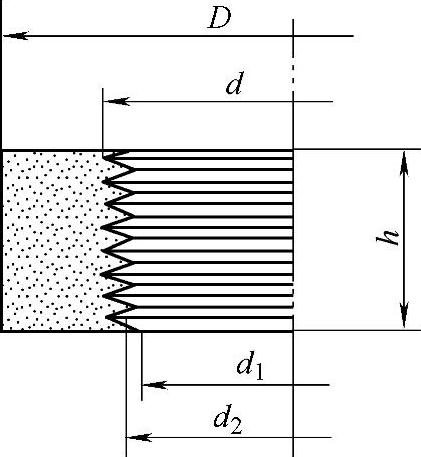

图10-130 内螺纹注塑件的几何尺寸

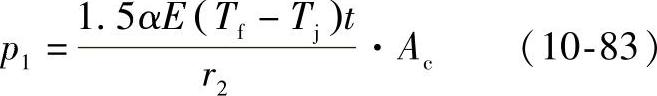

该总包紧力ps由两部分组成,ps=p1+p2。其中p1是以中径圆筒体作为内表面的厚壁或薄壁注塑件的包紧力。

当圆筒注塑件壁厚t≤d2/20(d2为中径),由式(10-20)、式(10-22)和式(10-23),可得

当圆筒注塑件壁厚t>d2/20(d2为中径),由式(10-20)可得

以上两式中,α、E、Tf、Tj和υ的含义见10.2节及表10-3。R为注塑件外圆半径。包紧有效面积Ac=2πr2h=πd2h。h为螺纹部分的长度。

p2是注塑件内螺纹齿形对钢型芯牙形的轴向包紧力,可视为具有凹槽注塑件的夹紧力。由式(10-34)和式(10-35)得

p2=1.5αE (Tf-Tj)(d2-d21) (10-85)

式中,d为螺纹大径。相邻螺纹牙齿间的夹紧力会相互抵消。螺纹升角影响很小,而牙形一般是对称的。

对于外螺纹注塑件的脱模力矩,建议M=fcpsr2=fcp2r2。

[例]某PA1010农药喷雾器筒,其端面有普通公制内螺纹M20,有效螺纹长度为20mm,筒体外径为28mm,求螺纹型芯旋退时的脱模力矩。

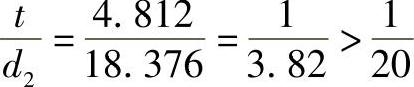

[解]由《机械零件手册》及表10-3确定有关参数:M20普通粗牙螺纹,中径d2=18.376mm,r2=9.188mm。小径d1=17.294mm,大径d=20mm。PA1010塑料,E=1.35×103 N/mm2,α=12×10-5/℃,fc=0.4,Tf=148℃,Tj=50℃,ν=0.33。由已知条件R=14mm,h=20mm,得

t=R-r2=(14-9.188)mm=4.812mm

为厚壁,由式(10-84)

为厚壁,由式(10-84)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。