当注塑件具有内侧向的凹槽或凸起结构时,利用斜向运动的顶杆,成型这些局部的形体。斜顶杆侧抽机构又简称为斜顶机构,主体零件斜顶杆具有成型表面。它在斜侧抽的运动过程被导向和限位。斜顶机构在成型和侧抽的注射周期中,承受塑料熔体的高压,在往复运动中,有强力摩擦并有热膨胀现象。斜顶机构的设计和制造技术要求较高,因此,只适用于壳体内侧,成型较小的面积。

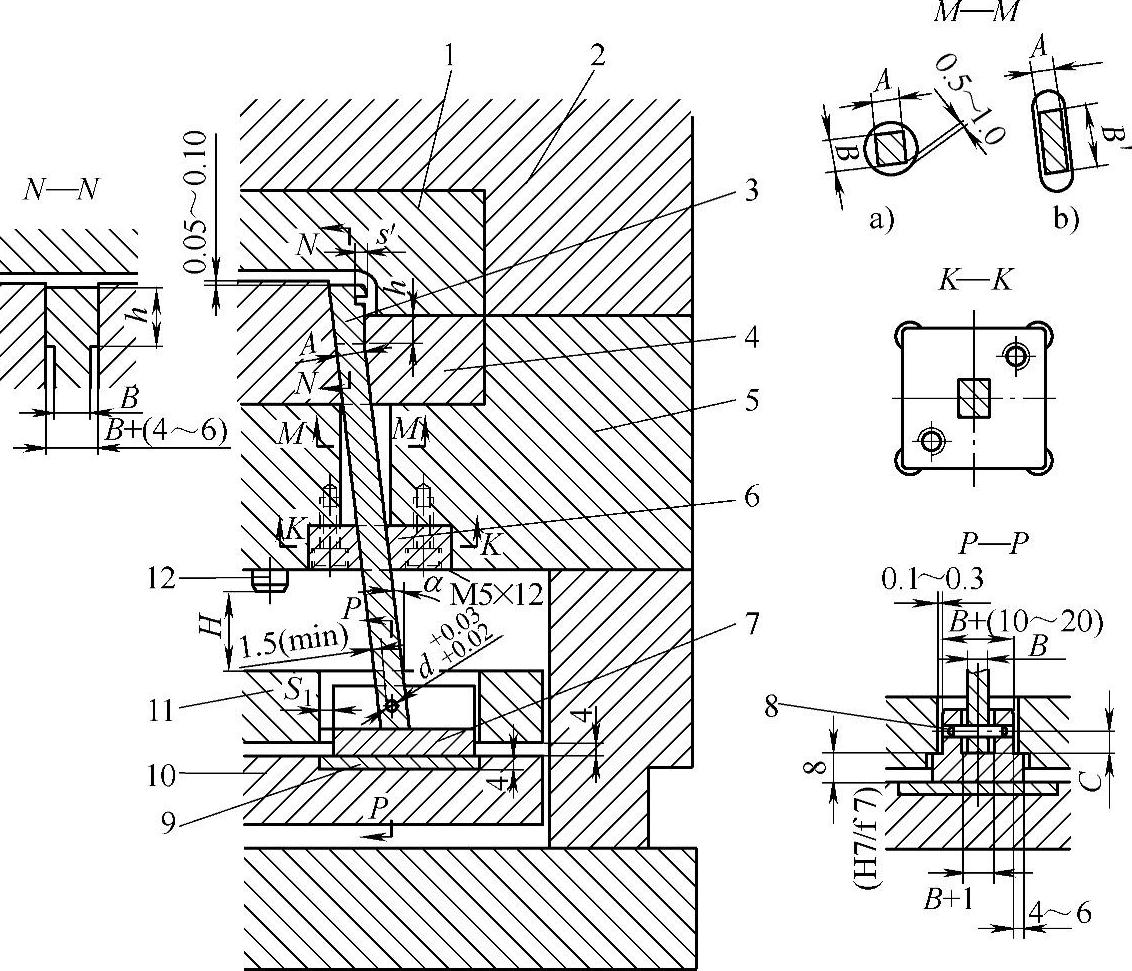

如图10-102所示为典型的斜顶杆侧抽机构。该机构在动模上与脱模机构配合,有复杂的动作过程。在开模后,动模上的顶出板10被注射机上的柱塞推顶,斜顶杆3斜向顶出制件。局部视图M—M所示动模镶块4的孔对斜顶杆的成型段有导向作用。局部视图K—K所示导向块6对斜顶杆也有导向作用。斜顶杆在开模方向顶出制件的同时,又有向内侧的抽拔。限位螺钉12接触顶出固定板11,制止脱模机构和侧抽机构运动。在合模时脱模机构的复位牵动斜顶杆回复。局部视图P—P所示斜顶杆的底装有回转又移动的滑块7。滑块与顶出板10有小位移的强摩擦,故加装耐磨垫块9。

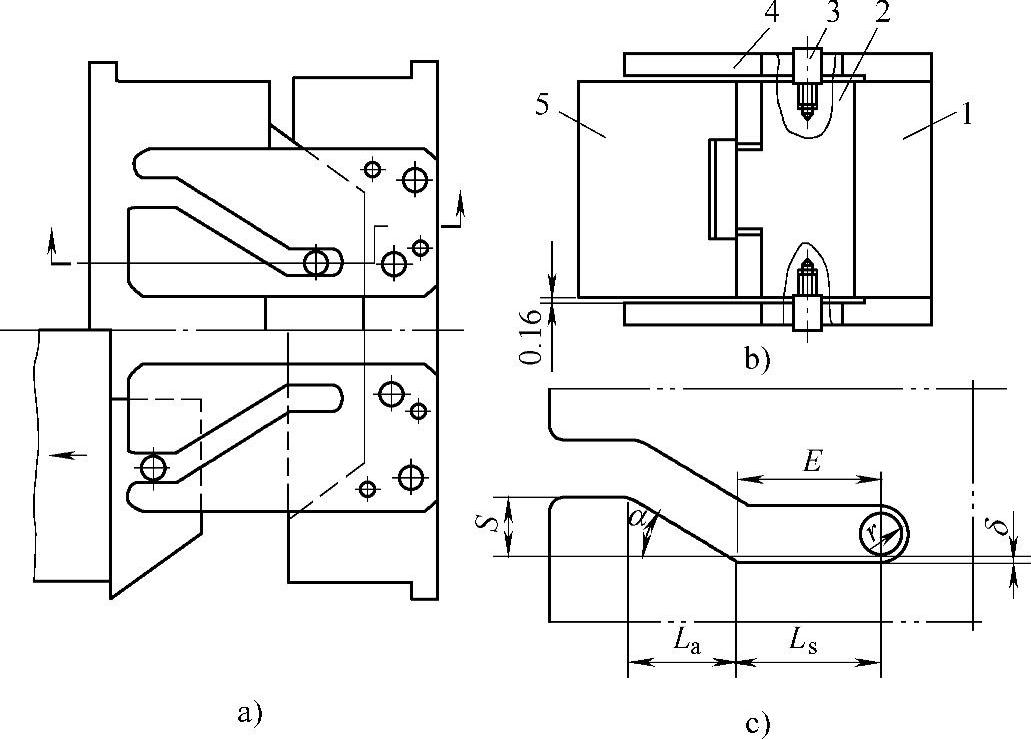

图10-101 斜导槽板侧抽机构的几何关系

a)合模和开模 b)合模的剖视 c)几何关系 1—定模板 2—滑块 3—圆柱销 4—导槽板 5—动模

图10-102 典型的斜顶杆侧抽机构

1—定模镶块 2—定模板 3—斜顶杆 4—动模镶块5—动模板 6—导向块 7—滑块 8—圆轴 9—耐磨垫块 10—顶出板11—顶出固定板 12—限位螺钉

如图10-102所示,斜顶倾斜角α=5°~12°,α值与注塑件倒扣深度s′和侧向抽拔距S的关系

式中,S=s′+2~3mm,H为斜顶杆在开模方向的推顶距离。又有滑块行程距离S1=S+(1~2)mm。图10-102上的一些结构尺寸见表10-12。斜顶杆截面上A尺寸均一。B尺寸是台阶变量,在成型段为注塑件上侧凹凸宽度尺寸,也是与型芯孔的高精度的配合尺寸。斜顶杆截面尺寸(A×B)还应满足斜顶的强度要求,长度与截面尺寸成比例。如果斜顶杆长度大于100mm,截面尺寸不能小于3×3mm2;长度大于200mm,截面尺寸不能小于6×6mm2;长度大于300mm,截面尺寸不能小于9×9mm2。h是成型段的配合长度尺寸。d为支承座上转轴直径。

表10-12 斜顶机构有关尺寸推荐(单位:mm)

斜顶杆的倾斜角α常用8°,倾斜角α增加,在一定的顶出距离H下可成型较大的倒扣深度s′,但使斜顶杆的工作状态变坏,推力和转动力矩增大。

斜顶杆的成型段相对动模上型芯孔和导向块是斜向的平面滑动。在脱模顶出时相对动模底板,它是滑块座的位移和绕圆轴的转动的复合运动。在推力和转动力矩作用下的斜顶杆表面强摩擦,会使它发热升温并且磨损加剧。斜顶杆承受塑料熔体高压,又在热型芯包围中滑动,且很难对斜顶杆设置冷却液管道。它的温度比周边型芯或动模镶块要高40~50℃。60~110mm长的斜顶杆,长度方向有0.03~0.06mm的热膨胀量。因此,斜顶杆的成型段要低于型芯表面0.05~0.1mm,见图10-103a,应缩陷在型芯中,以免在顶出运动中擦伤塑料壳体的内表面。斜顶杆用高碳合金钢,表面淬火硬度在50HRC以上;或用渗氮钢作渗氮处理;还可以在斜顶杆的摩擦面上,加工贮油槽。

图10-103介绍三种斜顶杆成型部位的常见结构及其拆模分型方法。图10-103a说明斜顶杆在顶出状态,向内侧方向有可能碰撞侧壁或肋条,因此斜顶杆头部与侧壁应有间距W≥S+2mm。图10-103a和图10-103b上,斜顶杆头部有加宽台阶L=3~5mm,增强了顶杆头。此台阶的分型使加工方便。图10-103b上斜顶杆头部台阶H=6~10mm,还有定位作用。图10-103b结构倘若塑件肋条很长,如虚线所示,而顶杆头部台阶尺寸不变,会在塑料壳的内壁上有台阶痕,肋条易变形,甚至断裂。图10-103c上,顶杆头部外伸台阶悬出T=5~8mm,下沿T1=2~3mm,高H=6~10mm。外肩台阶增强了斜顶杆,还能起定位和复位作用。闭合模时,定模板强制斜顶杆精确回复原位。另外,当斜顶杆头部形状为圆弧面时,顶杆前端设计为平面,可使加工方便。

斜顶机构的底座机构有多种形式,图10-104介绍其中两种。图10-104a的滑块能在T形导滑槽中移动。斜顶杆又绕滑块上轴销旋转。滑块座吊嵌在顶出板上。该结构复杂,零件多,加工装配困难,用于斜顶倾斜角α≥8°的场合。当斜顶杆的倾斜角α较小时,可采用图10-104b的简化结构。横向T形导滑槽加工和装配方便。但没有斜顶杆对滑块的回转运动副。斜顶杆的导滑面上磨损较大。将此导滑槽面设置成小倾斜角,可改善摩擦和磨损。另外,可以将滑块升高,斜顶杆就可短些,动模板上导向块就可以不用。

图10-103 斜顶机构的成型部位

a)防止撞壁 b)内肋条的分型 c)外伸台阶(https://www.xing528.com)

图10-104 斜顶机构的底座结构

a)有导滑槽又可转动滑块座 b)有导滑槽的滑块座 1—斜顶杆 2—导滑块 3—圆轴销 4—导滑槽 5—顶出板 6—顶出固定板

典型的斜顶杆侧抽机构较为复杂,下面介绍三种修正的斜顶杆侧抽机构。

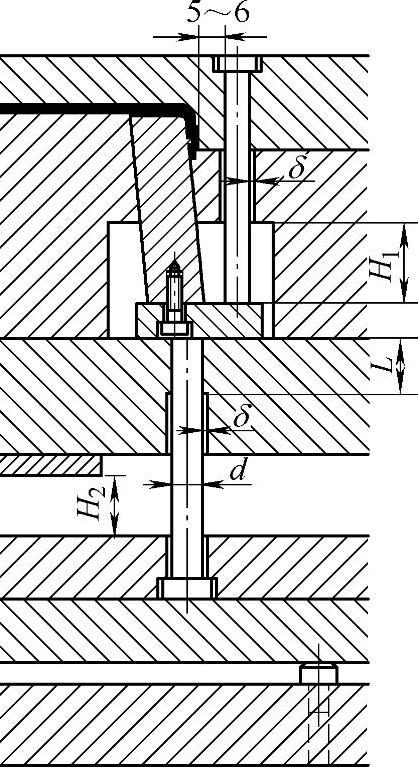

1)组合式斜顶杆侧抽机构。如果整体式斜顶杆过于细长,图10-105所示组合式斜顶杆侧抽机构,可以将它做短,但增加了直顶杆。斜顶杆在型芯中斜向运动。它的底面连接了耐磨垫块。耐磨垫块与直顶杆的端面间有强力的摩擦和磨损。直顶杆直径为d,直顶杆与孔的配合长度为L≈2d。动模垫板下设限位块,间距H2=H1-0.5mm。在斜顶杆一侧设回程杆,在合模时将斜顶杆复位。

2)直推杆平移式内侧抽机构。当斜顶杆的运动空间受到限制,当侧向倒扣s′<3mm,即侧向抽拔距较小时,可采用直推杆平移式的简化内侧抽机构。如图10-106所示,在顶出过程中,直推式斜顶杆2移动H距离后,顶杆上斜面A脱离动模型芯4。继续顶出时,斜顶杆上斜面B与动模型芯4接触,迫使顶杆成型头侧抽移动。在顶出制品的同时完成内侧抽芯。合模时,顶杆上斜面A使其复位。图上的顶出位置H>H1,侧向抽拔距S=t+(1~2)mm,t为塑料壳体侧壁厚;又有顶杆座移动空间S1≥S+(2~3)mm,顶杆上斜面A和B的倾角α=45 o,应留间隙δ=0.5mm。

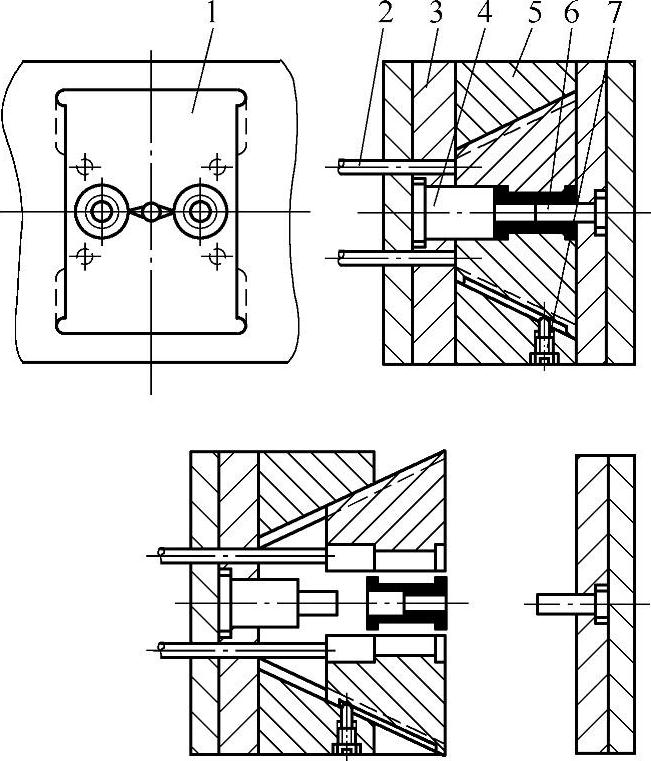

3)摆杆式内侧抽机构。图10-107所示摆杆式内侧抽机构,用于侧向抽拔距S<3 mm的较小场合。摆杆式斜顶杆4用转轴3固装于顶出固定板2上的铰链座1中。顶出过程中,斜顶杆顶出H距离时,斜面A已脱开动模型芯6。继续顶出时,斜顶杆上斜面B与动模型芯接触而摆动,从而完成侧向抽芯。设计时要保证H>H1,S>S1。合模时,顶杆上斜面A使其复位。斜顶杆的成型面是开模方向顶出,和绕转轴摆动,因此C面受强压磨损严重,可做成10°~15°的斜面。斜面B的斜角为30°~45°,斜面A的斜角较小。

图10-105 组合式斜顶杆侧抽机构

注:图中δ=0.5~0.75 mm。

图10-106 直推杆平移式内侧抽机构

a)闭模成型 b)开模顶出侧抽 1—顶出固定板 2—直推式斜顶杆 3—动模板 4—动模型芯

图10-107 摆杆式内侧抽机构

a)闭模成型 b)开模顶出侧抽 1—铰链座 2—顶出固定板 3—转轴 4—摆杆式斜顶杆 5—动模板 6—动模型芯

图10-108 斜滑块外侧分型机构

1—斜滑块 2—顶杆 3—主型芯固定板 4—主型芯 5—模套 6—定模型芯 7—限位螺钉

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。