有点浇口浇注系统的注射模,和双脱模机构的注射模,都有先后两次或三次分型的动作过程。第一次分型让浇道凝料有坠落空间;第二次主分型是使注塑件有脱模顶出和坠落空间。为了让复杂浇注系统凝料脱离模板依靠自重降落,出现了四板模,在定模侧增加流道凝料推板,在主分型开模前,定模侧就有二次分型。

1.顺序脱模机构

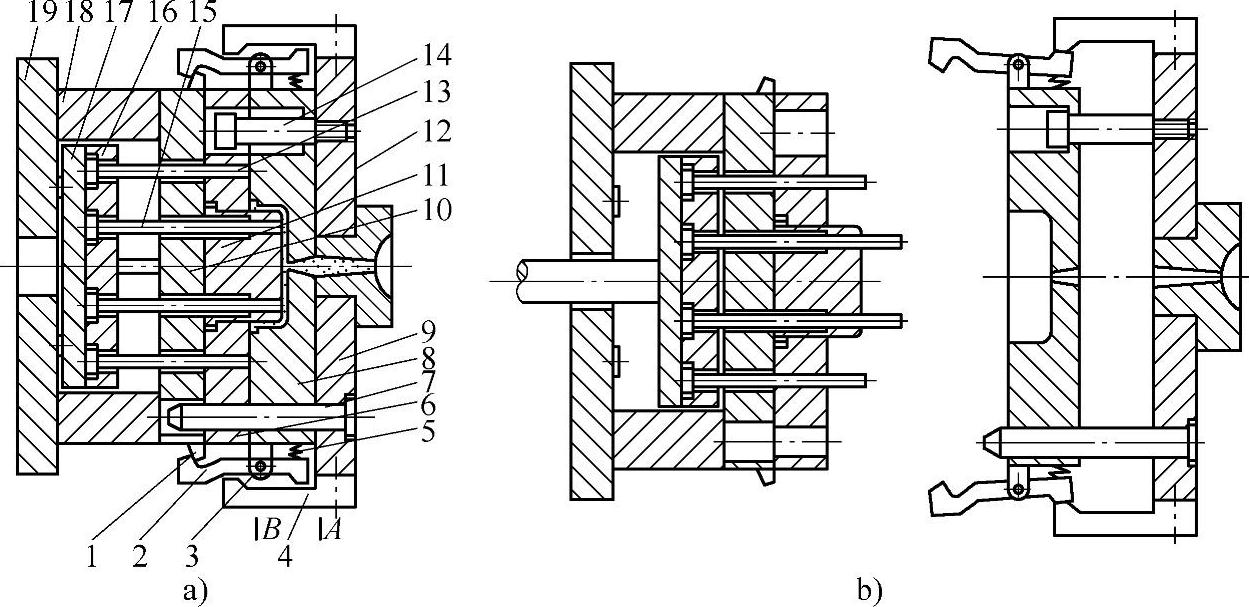

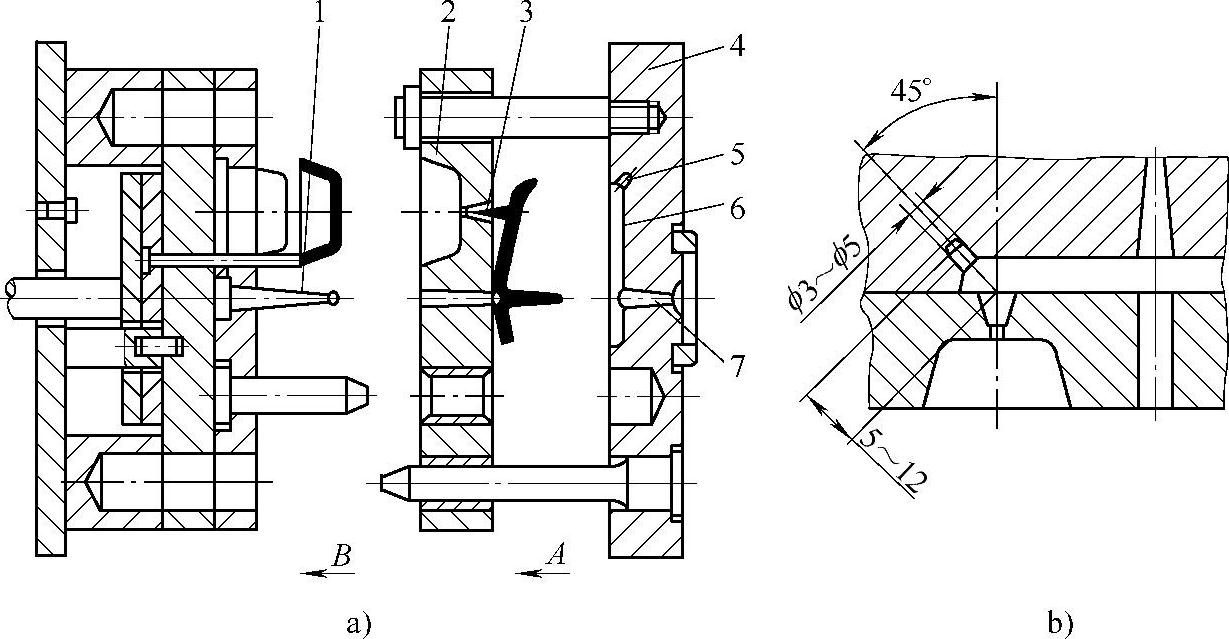

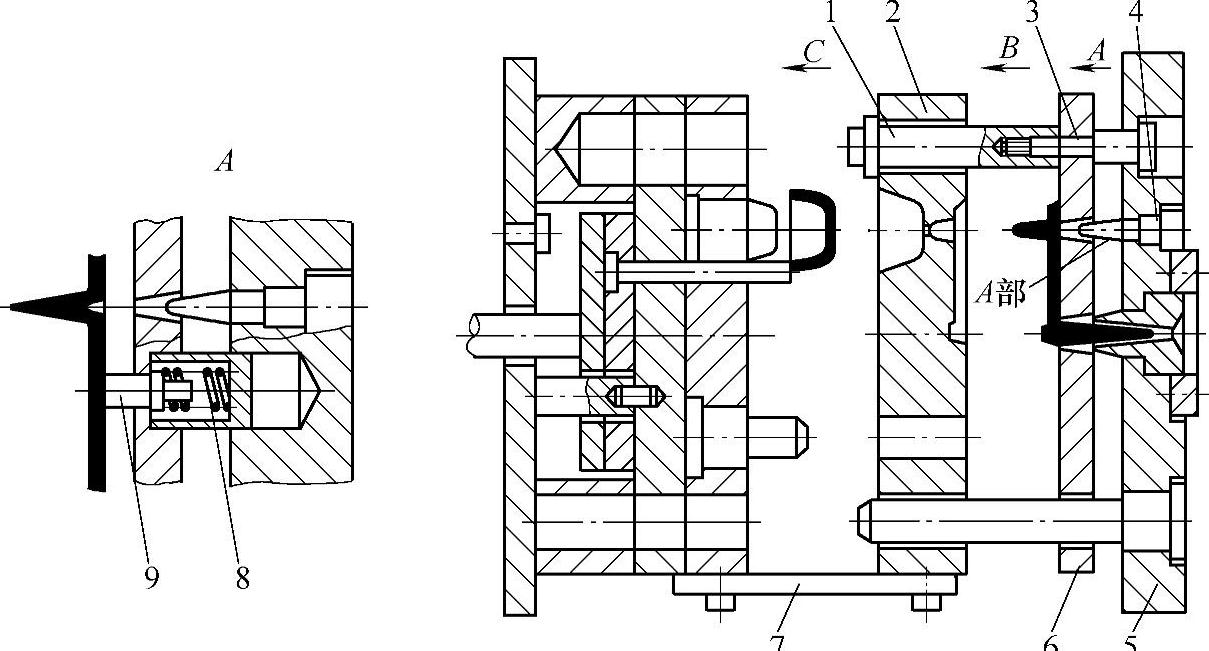

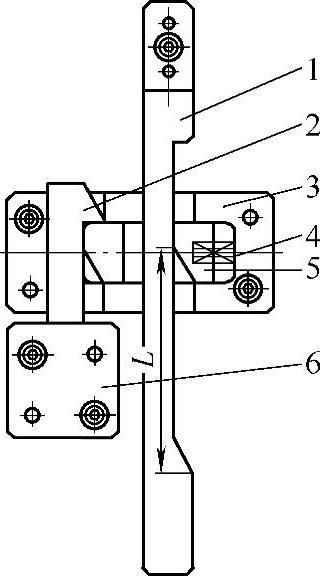

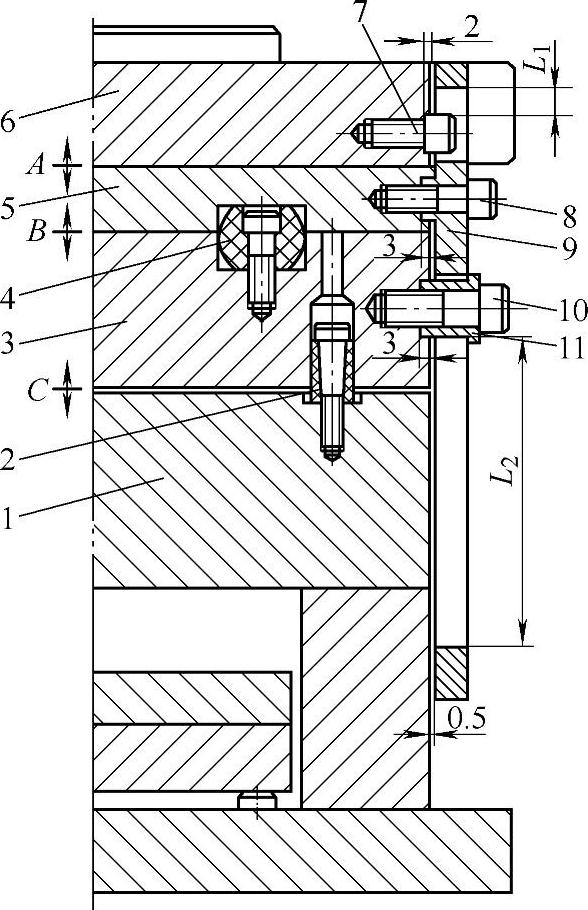

图10-41所示压杆-摆钩式顺序脱模机构,用侧摆钩2拉紧型腔板8,先打开分型面A,让橄榄形浇口凝料脱出主流道锥孔。如图10-41b所示开模状态,限位定距螺钉14止停型腔板8;侧摆钩2脱钩;动模继续开模,B分型面打开。在设计时,侧摆钩2与挡块1啮合处应有1°~3°的斜度。该机构应对称布置在模具的两侧。

图10-41 压杆-摆钩式顺序脱模机构

a)合模成型 b)开模顶出

1—挡块 2—侧摆钩 3—销轴 4—压杆 5—弹簧 6—型芯固定板 7—导柱 8—型腔板 9—定模固定板 10—浇口套 11—动模垫板 12—型芯 13—复位杆 14—限位定距螺钉 15—顶杆 16—顶出固定板 17—顶出板 18—垫块 19—动模座板

二次分型的顺序脱模机构可分解成两种零部件。其一是动模拉紧型腔板的夹拉机构,使定模固定板与型腔板分离。第二,定模型腔板分离一定距离后被止动,要有定模固定板拉紧型腔板的定距机构。它们分离的距离大于主流道型点浇口,即橄榄形浇口长度加上8~10mm。下面分别介绍这两种机构(它们已有相关企业按标准系列制造,模具生产企业可直接选用)。

(1)顺序分型的夹拉机构

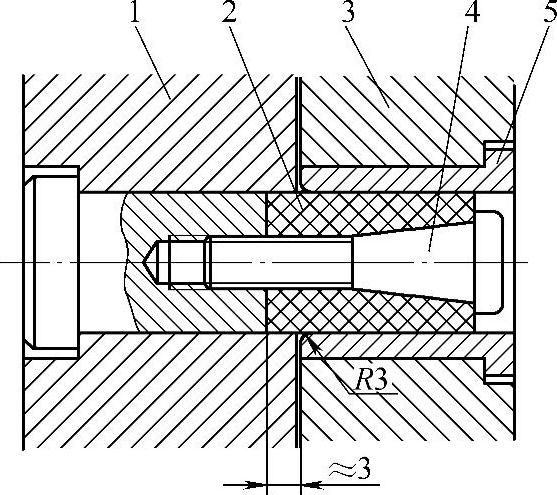

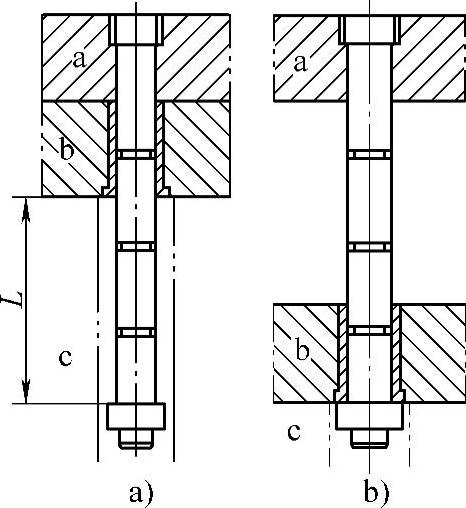

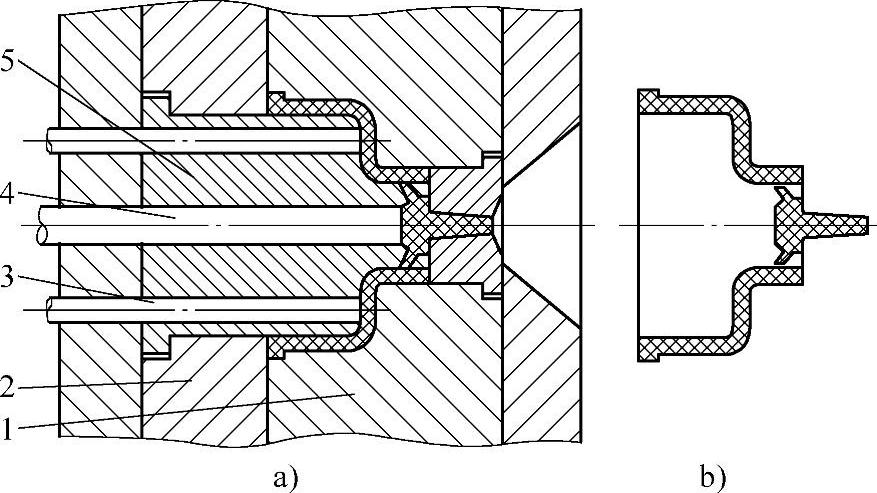

1)橡胶管套拉紧机构。图10-42所示为最简易的橡胶管套拉紧机构。将橡胶管套用螺钉装在动模的上。衬套固定在定模的型腔板上。开模时橡胶管套拉紧型腔板,跟动模一起移动而与定模固定板分型。直到定距机构将其限位停住。早期用聚酰胺做橡胶管套。橡胶管套与钢衬套之间摩擦系数较小,对型腔板的拉紧力不大。用锥面调节螺钉压紧橡胶管套,增大了拉紧力,但橡胶管套磨损加剧。因此,只能用在型腔板重量轻,注射制品批量较少的注射模上。改用聚氨酯橡胶管套后,工作状态改所改善。如图所示,衬套上制有圆角,并改善衬套孔的表面粗糙度,能提高橡胶管套的耐磨性。橡胶管套拉紧器一般用两个或4个,装在分型面的最外沿。橡胶管套之间中心距的精度影响它们的磨损。

图10-42 胶管套拉紧机构

1—动模板 2—橡胶管套 3—定模的型腔板 4—调节螺钉 5—衬套

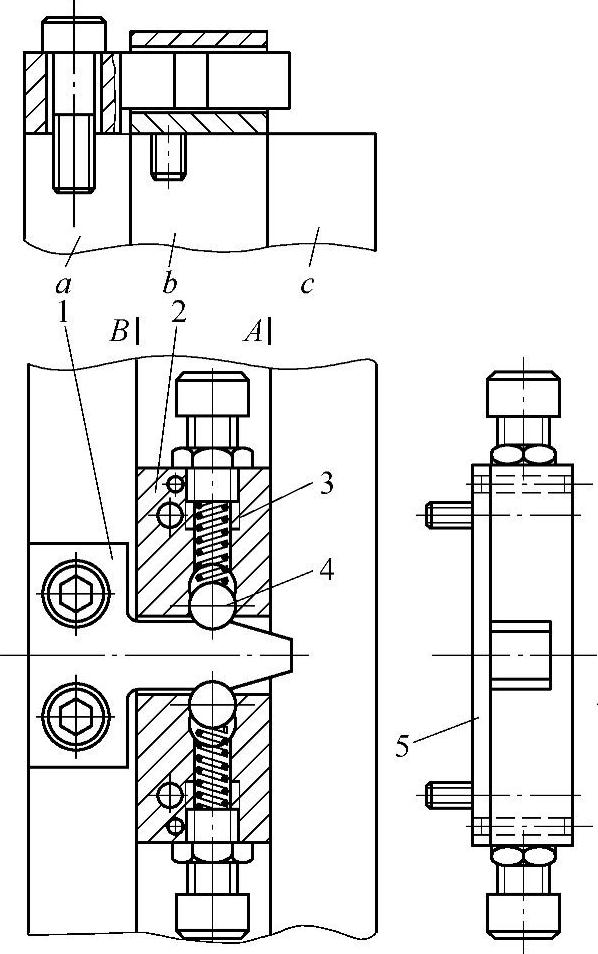

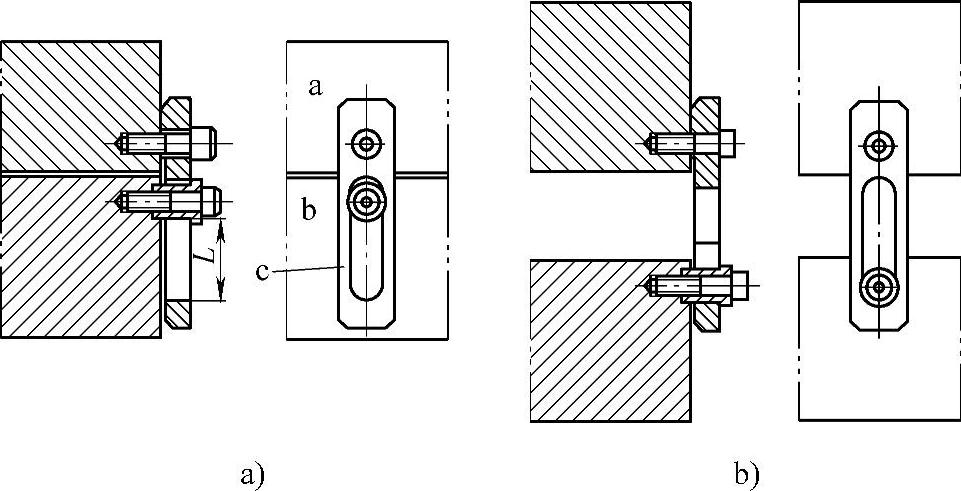

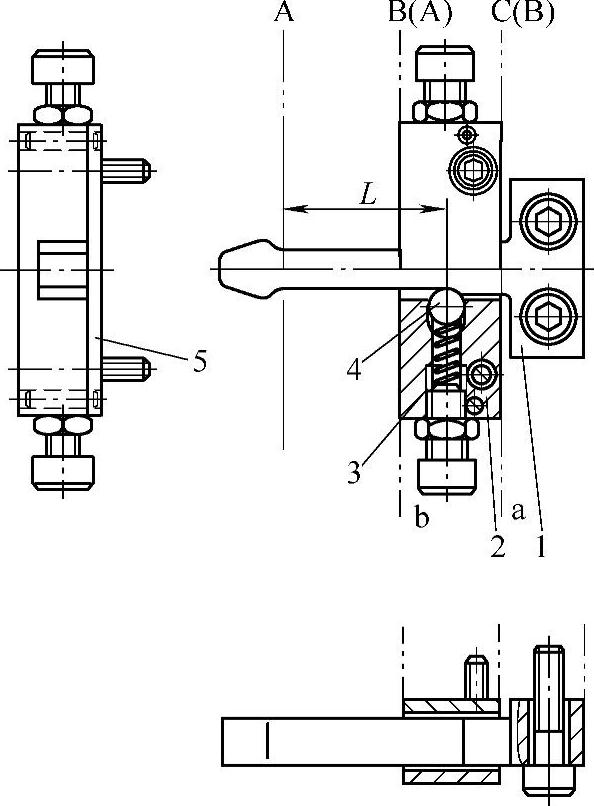

2)弹簧锁块夹拉机构。图10-43所示为弹簧锁块分型的夹拉机构。开模时,固定在动模板上的锁块在弹簧及滚柱的夹持下被锁紧。模具在A面分型,型腔板与定模固定板分离。型腔板在动模的夹拉下移动,随后在定距机构作用下停止,锁块被强行脱离滚柱。模具从B面实行第二次分型。常用两个弹簧锁块夹拉装置分别装在模具的对称的外侧壁上。

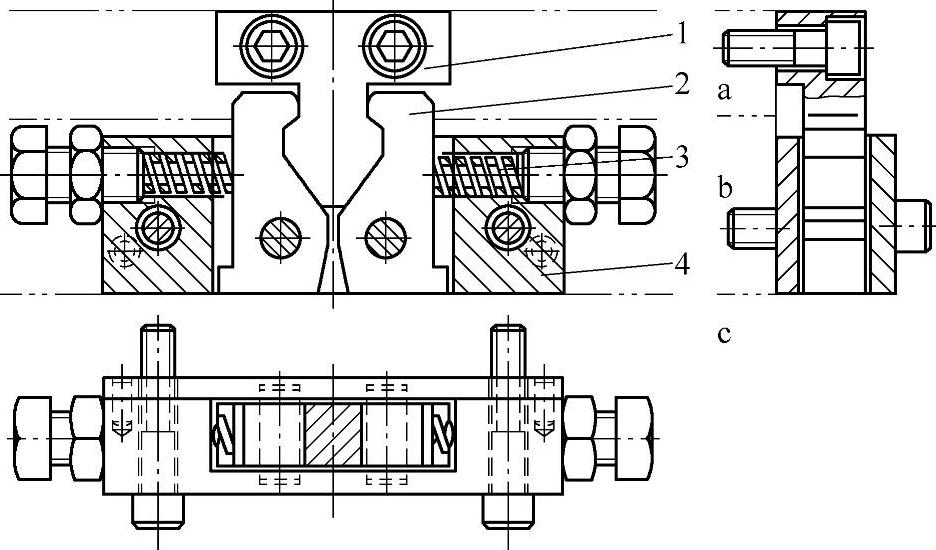

3)弹簧摆钩夹拉机构。图10-44所示夹拉机构的动作过程,与图10-43的机构类似,也用了对称的两个弹簧。开模时摆钩在弹簧作用下钩住锁块,使型腔板与定模固定板分型,随后在定距机构作用下停止,锁块破强行脱钩,动模与型腔板分型。

图10-43 弹簧锁块夹拉机构

1—锁块 2—支座 3—强力弹簧 4—滚柱 5—盖板 a—动模板 b—型腔板 c—定模固定板

图10-44 弹簧摆钩夹拉机构

1—锁块 2—摆钩 3—强力弹簧 4—支座 a—定模固定板 b—型腔板 c—动模板

图10-45 模内导柱拉杆限位定距

a)合模 b)开模 a—定模固定板 b—型腔板 c—动模板

(2)定距机构

1)模内限位定距。注射模具里的定距机构有如图10-41上所示的限位定距螺钉。图10-45所示的导柱拉杆定距机构,对模板开合模有导向作用。在模内设置4套,为标准模架的一种型号,可按模板厚度和拉杆长度系列选用。它们能承受型腔板的重力,保证模板的移位精度。模内限位定距会使模板的面积增大。如果这些限位定距杆上,配套压缩弹簧后将型腔板压向动模,可免去夹拉机构,实现顺序脱模。但实现的定距开模行程是有限的。

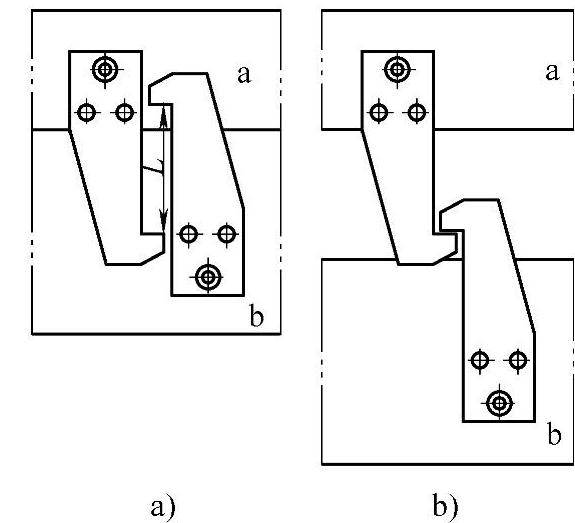

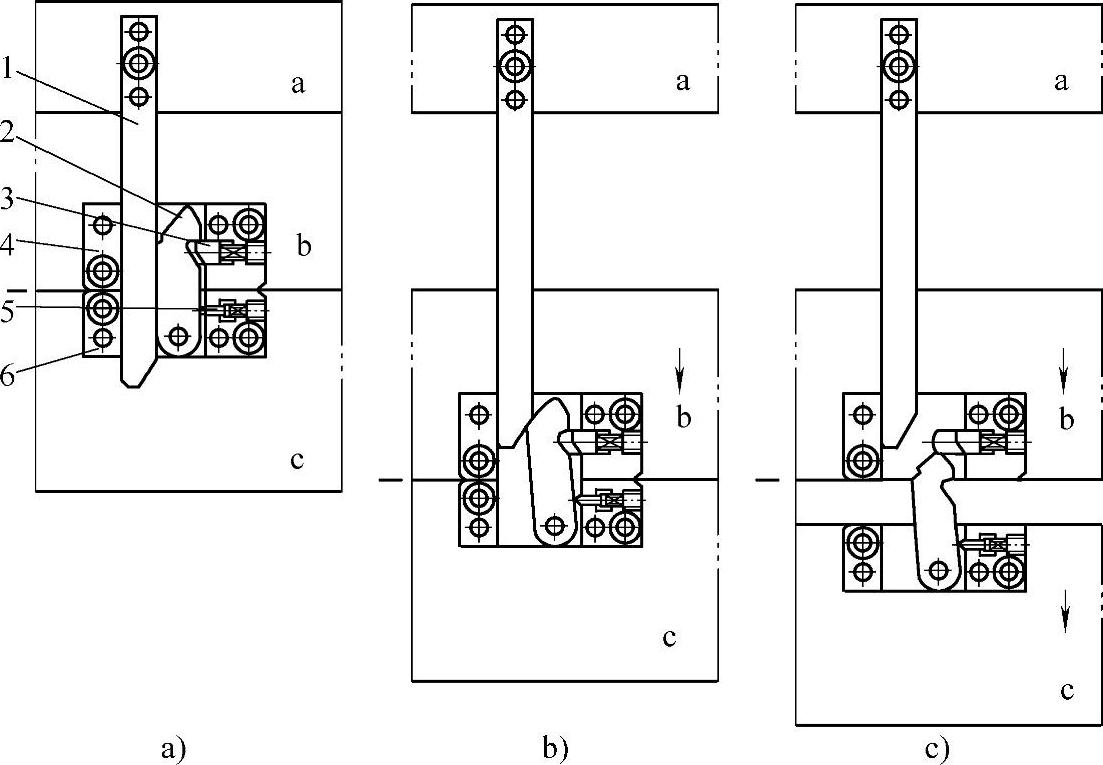

2)模壁限位定距。注射模具侧壁面的限位装置如图10-46和图10-47所示。限位拉板或拉钩的工作面平行模壁。由于它们在模具外侧,成对设置,装配调整开模行程L较为方便。

图10-48a所示注射模的顺序机构,可以实现浇道凝料脱模。利用分流道末端斜孔,在开模瞬时拉断点浇口。浇道凝料被动模边的拉料杆上球头滞留,动模与型腔板在B分型时才脱开。图10-48b上所示分流道上斜孔的布置和尺寸供参考。

图10-46 模壁限位拉板

a)合模 b)开模 a—定模固定板 b—型腔板 c—限位拉板

图10-47 模壁限位拉钩

a)合模 b)开模 a—定模固定板 b—型腔板

图10-48 用分流道斜孔和拉料杆脱卸浇道凝料

a)顺序脱模 b)分流道上斜孔 1—主流道拉料杆 2—型腔板 3—点浇口凝料 4—定模固定板 5—分流道上斜孔 6—分流道 7—主流道

图10-41和图10-48两种顺序机构脱卸浇道凝料时,由于设计不恰当,浇道凝料的飞边和粘模,往往使料头不能自动坠落。下述的三个分型面的四板模,其结构复杂,但浇道凝料脱模可靠。

2.浇道凝料脱模机构

浇道凝料脱模机构是在模具内切断浇口并且使凝料能自重坠落的装置,是实现注射成型自动化生产的脱模机构。小截面的针点式和潜伏式浇口在模具内能拉断或剪断,将主流道和分流道凝料与注塑件分离。

(1)流道凝料推出的四板模 图10-49所示多型腔注射模,在开模时,由于主流道和分流道凝料的脱模阻力,加上定模底板上设置分流道拉料销4,使流道凝料被黏留在分流道推板6上。在动模后退中,由拉板7在拉动型腔板2的同时,拉动拉杆1让分流道推板在A分型,迫使凝料脱出主流道孔和拉料销,让其依靠自重坠落。对于聚苯乙烯等一些无定形塑料,其主流道凝料在与注射机喷嘴脱离中,经常有拉丝现象,妨碍凝料坠落。图10-49的A部视图中的弹簧8、顶销9,可把细丝拉断。

图10-49 用分流道推板脱卸浇道凝料的多型腔模

1—拉杆 2—型腔板 3—限位螺钉 4—分流道拉料销 5—定模底板 6—分流道推板 7—拉板 8—弹簧 9—顶销

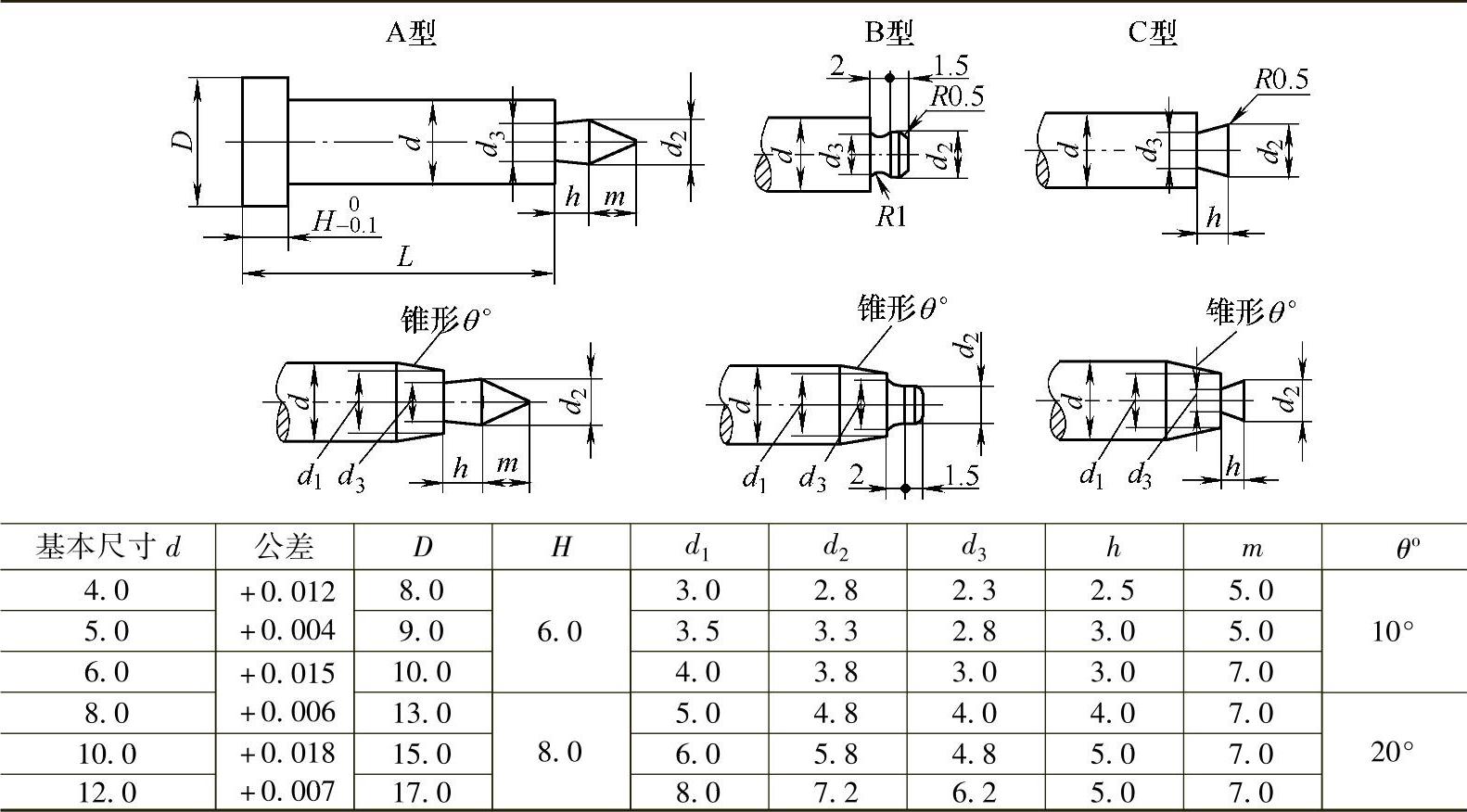

可有若干个分流道拉料销将流道凝料拉附在定模板上。拉料销的结构和尺寸见表10-10。拉料头的(d2-d3)之差为0.5~1.0mm。对于脆性塑料尤其要有圆角过渡和低的表面粗糙度(Ra<3.2μm)。拉料销的锥形段与分流道推板的孔要密配。

表10-10 分流道拉料销的结构和尺寸(单位:mm)

图10-50是单型腔注射模,从型腔板上用分流道推板将主流道凝料自动坠落。图10-50a是闭合注射状态,注射机喷嘴压紧在主流道衬套上。图10-50b是保压后喷嘴后退,主流道衬套在弹簧作用下与主流道凝料脱离。图10-50c是定模上A和B二次分型,分流道推板3被限位螺钉4停住后,推板上的凝料在B分型时拉断浇口,被弹出坠落。(https://www.xing528.com)

图10-50 型腔板上用分流道推板将浇道凝料脱出

a)闭合注射 b)主流道凝料脱离 c)A和B二次分型 1—型腔板 2—限位螺钉 3—分流道推板 4—限位螺钉 5—定模板 6—弹簧 7—主流道衬套

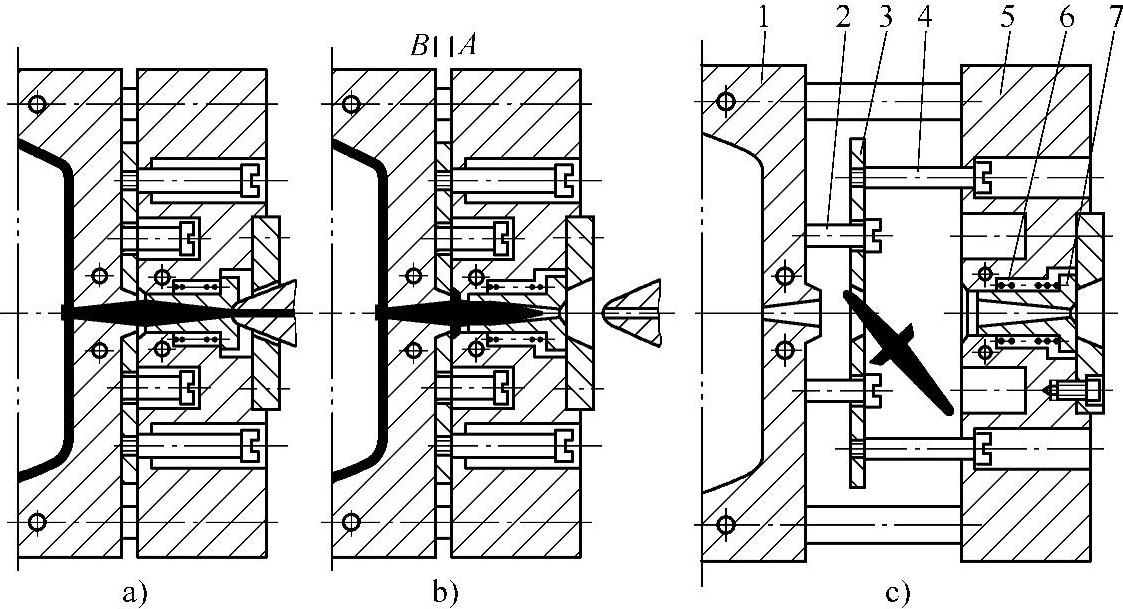

1)二次分型的夹拉机构。图10-51和图10-52是两种新型插销锁模夹持器。插销固定在固定板上,其侧面对两个支座的孔,有导向定位作用。插销的接触工作面设计成凸轮曲面,开合模时扣锁运动平稳。插销的长度方向按开模行程调整容易。两个支座分别固定在型腔板和动模上,不影响主分型面的闭合和锁紧。因此,这种插销锁模夹持器适用于浇注系统凝料脱模,即适用于有三个分型面的四板注射模。

图10-51 插销摆勾锁模夹持器

a)闭模 b)第一次分型 c)主分型面分型 1—插销 2—摆勾 3—锁块,弹簧 4—锁块座 5—顶销,弹簧 6—摆勾座 a—定模固定板 b—型腔板 c—动模板

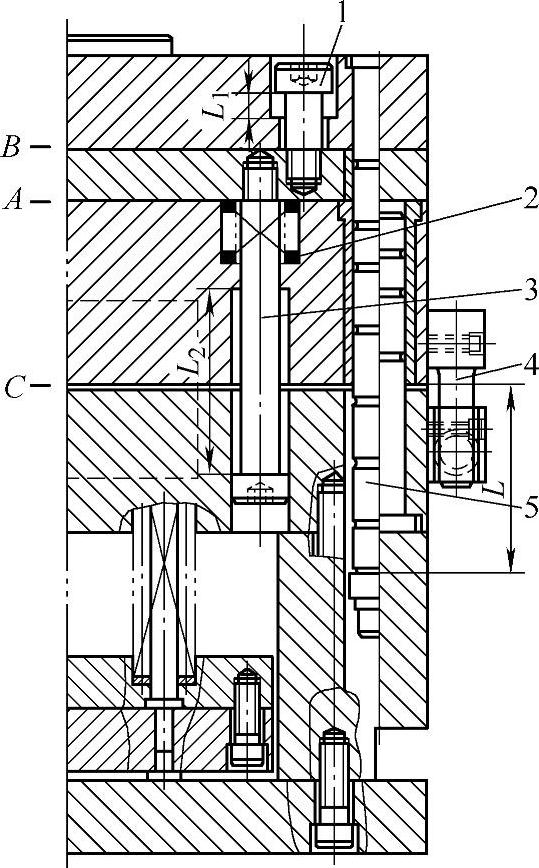

图10-53所示的加长锁块,可使夹持器利用定模的二次分型。锁块1固定处分流道推板在动模的两侧,弹簧夹持座装在定模型腔板上。如果用于二分型的顺序脱模,在分型面A处分流道推板与定模座板分离,滚柱4在锁块上滚动。型腔板b被延时,直到在L位置定距,主分型面B打开。用于三分型的四板模,分流道推板在分型面A与定模座板分离,而后是型腔板在分型面B与分流道推板分开。最后是主分型面C打开。定模上开模行程L=L1+L2,L1为分型面A开模行程;L2是分型面B开模行程。

图10-52 插销锁块锁模夹持器

1—插销(固定在定模板) 2—锁块 3—滑块座(固定在型腔板) 4—弹簧 5—滑块 6—锁块座(固定在动模上)

图10-53 双弹簧滚柱定模二次分型夹持器

1—锁块 2—支座 3—强力弹簧 4—滚柱 5—盖板 a—动模板 b—型腔板

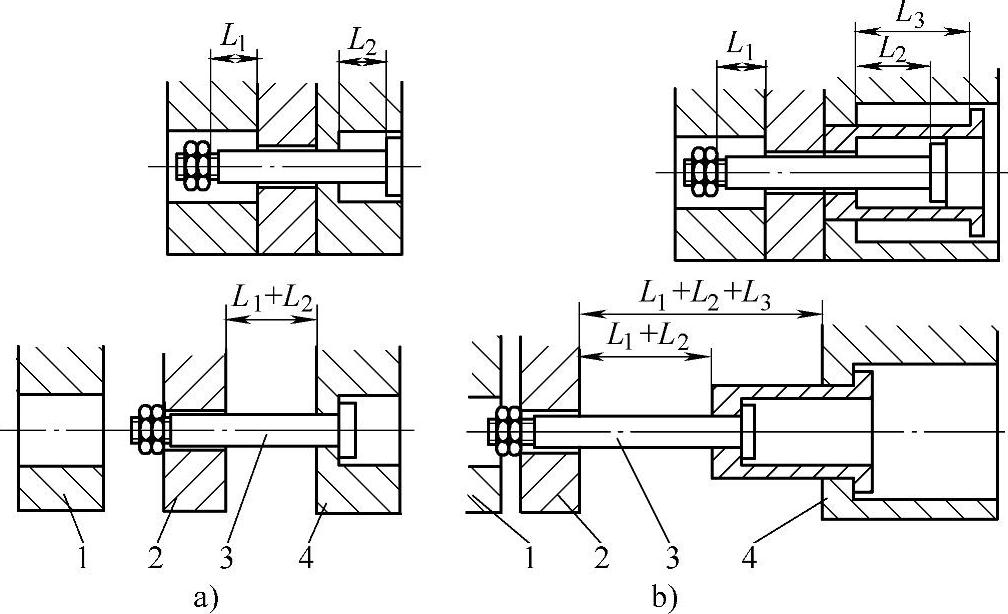

2)限位定距机构。图10-54所示牵引拉杆可用于定模分流道推板的限位定距。第一种结构可获得开模距离L=L1+L2。倘若浇道凝料很长,该行程不能满足要求,可用第二种伸缩式拉杆结构,可得到L=L1+L2+L3的较大行程。但需注意拉杆设置不能妨碍浇道凝料自由坠落。图10-55所示用螺纹联接的加长拉杆,也能满足大行程的要求。当然,对定模的分流道推板可添置二级的夹持和定距机构。

将各种夹持器和定距机构组合,可设计种类繁多的四板模,确保浇道凝料自由坠落。图10-56和图10-57是其中两个组合。

图10-56四板注射模用拉板9完成L1和L2二次定距,用弹力胶塞2和胶管套拉紧器4执行二次夹持,是一种简易的流道凝料推出脱模。

图10-57同样也是四板注射模,用点浇口注射一模多腔塑料壳体。由于弹簧2的作用,A面先分型。L1行程用限位螺钉1定距,行程仅10mm左右,让分流道拉料销脱出流道凝料。L2行程用小拉杆3定距,行程L2应大于浇注系统凝料总高度,再加上20~30mm自由坠落空间。动模用弹簧锁块夹拉器4夹拉型腔板,导柱拉杆5限位总行程L,其L=L1+L2。

图10-54 伸缩式拉杆的限位定距

a)单式 b)伸缩式 1—型腔板 2—分流道推板 3—拉杆 4—定模固定板

图10-55 加长型拉杆的限位定距

a)合模 b)开模 1—定模固定板 2—分流道推板 3—型腔板

图10-56 定模两分型拉板定距

1—动模型腔板 2—弹力胶塞 3—定模的型腔板 4—胶管套拉紧器 5—分流道推板 6—定模固定板 7—流道推板的限位螺钉 8—拉板的固定螺钉 9—拉板 10—型腔板的限位螺钉 11—镶套

图10-57 定模两分型拉杆定距

1—限位螺钉 2—弹簧 3—小拉杆 4—弹簧锁块夹拉器 5—导柱拉杆

(2)潜伏式浇口的脱模 具有潜伏式浇口的单分型面的注射模,在开模中,切断浇口后,注塑件与浇道凝料分别脱出。小浇口被剪切和拉伸切断,而浇口的引流圆锥柱必须斜向抽出。按潜伏式浇口的位置,有两类脱模方式。

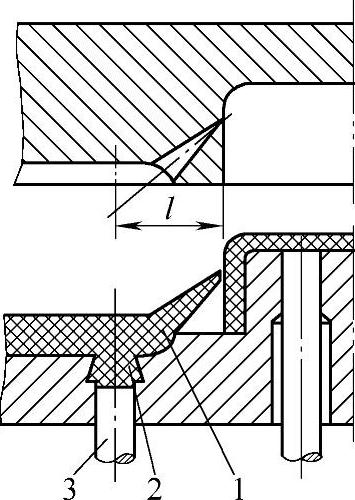

1)浇口在定模板上的拉切。图10-58所示潜伏式浇口在定模板上,设置有拉紧浇道凝料1的冷料井2,在主分型面打开时,小浇口被拉紧剪断。开模后注塑件和浇道凝料滞留在动模上。在脱模时由推料杆3顶出。推料杆的位置很重要,应该在潜伏浇口的中心线上。冷料井的凝料拉紧力的作用点在浇口的中心线附近。图示浇口至推杆的距离l小于15~20mm。

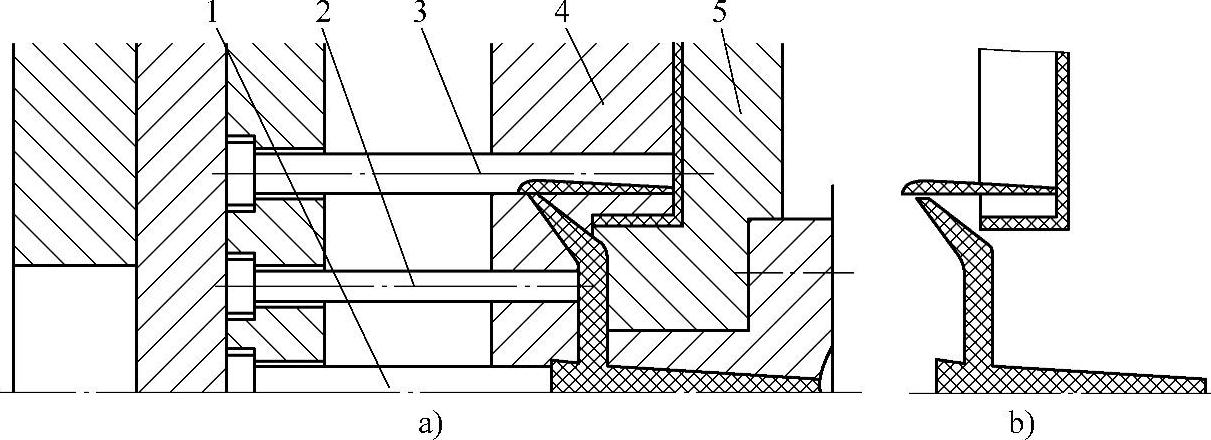

2)浇口在动模板上的推切。图10-59所示潜伏式浇口是设置在动模板上,对制件表面不留浇口疤痕。在推杆3上开出附加的进料浇口,开模时定模与动模4首先分型,注塑壳体粘留在动模。顶出时推杆1~3分别推动浇口浇道凝料和注塑壳体。借助动模4将潜伏浇口与附加浇道剪切推断。注塑件与附加浇口一起与浇道凝料分离,能分别坠落。

图10-58 潜伏式浇口在定模板上的拉切

1—浇道凝料 2—冷料井 3—推杆

图10-59 潜伏式浇口在动模的推切

a)合模注射 b)脱模后的注塑件和浇道凝料 1~3推杆 4—动模 5—定模

图10-60所示潜伏式浇口布置在注塑件的内孔,用各个推杆分别推切浇口。在动模上顶出后,注塑件与中央浇道凝料分离。如果遇到制件内孔较大,浇口切断费力,建议采用图10-61所示的二级脱模机构。

图10-60 潜伏式浇口在动模的推切

a)合模注射成型 b)脱模后的注塑件和浇道凝料 1—定模型腔板 2—动模型芯固定板 3—推杆 4—中央推杆 5—型芯

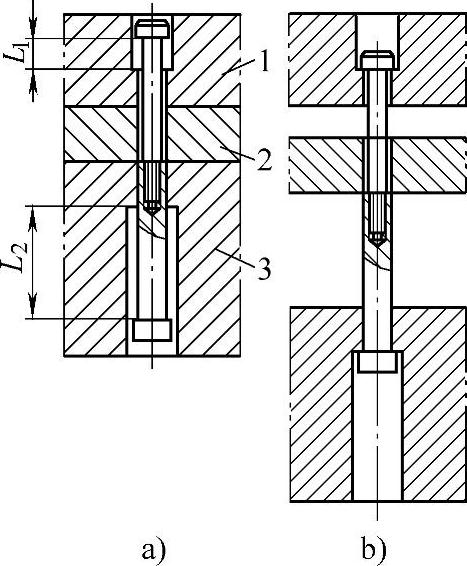

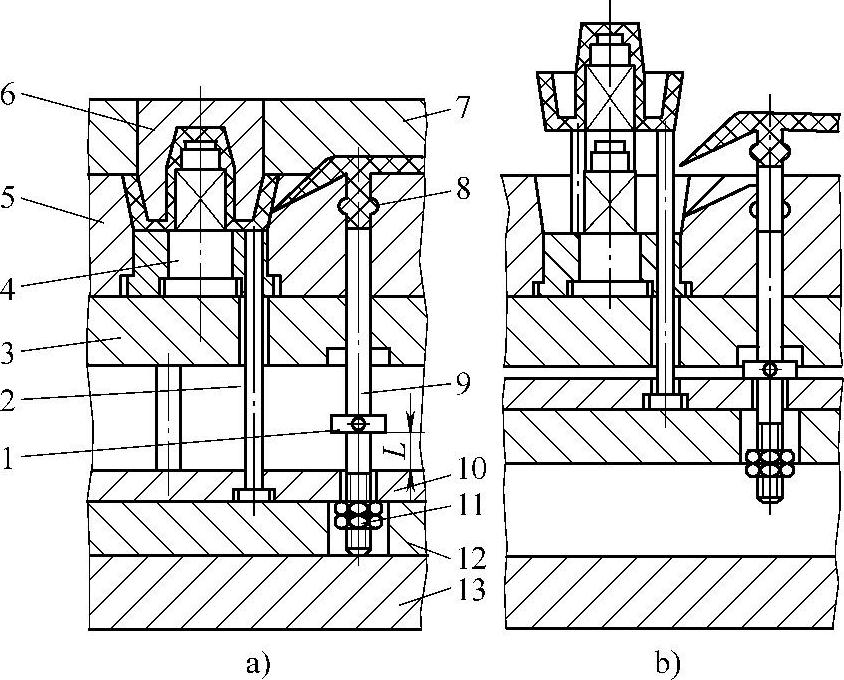

图10-61所示是二级脱模机构脱出潜伏式浇口的流道凝料。在第一次脱模中,由制品顶杆2将注塑件推出,而挡圈1与顶出板之间有空档L,静止不动的潜伏式浇口被剪断。在二次脱模中,顶出固定板10与差动顶杆上挡圈1接触,整个脱模机构同步动作,差动顶杆推出流道凝料,制品被进一步推出。L一般取制品总高的三分之一左右。挡圈1与差动顶杆9用定位销联接。整个脱模机构必须有复位杆。

图10-61 二级脱模机构脱出潜伏式浇口的流道凝料

1—挡圈 2—制品顶杆 3—动模垫板 4—型芯 5—动模板 6—凹模 7—定模板 8—冷料井 9—差动顶杆 10—顶出固定板 11—紧定螺母 12—顶出板 13—动模座

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。