定模脱模机构是将常态的脱模机构倒装。也就是注塑件上浇口的反置。绝大多数注射模的脱模机构设置在动模。在注射成型完成时,在动模后退过程中,利用注射机上的固定顶杆,让脱模机构的板和杆终止注塑件移动;动模型芯或型腔继续后退,注塑件脱模坠落。因此定模脱模不利用标准模架上的脱模机构,而让动模拉动添加在定模上的脱模机构。双脱模机构的注射模,要在定模侧添加脱模机构,让注塑件滞留在动模上,在开模的最后阶段,仍然有动模一侧的脱模过程。

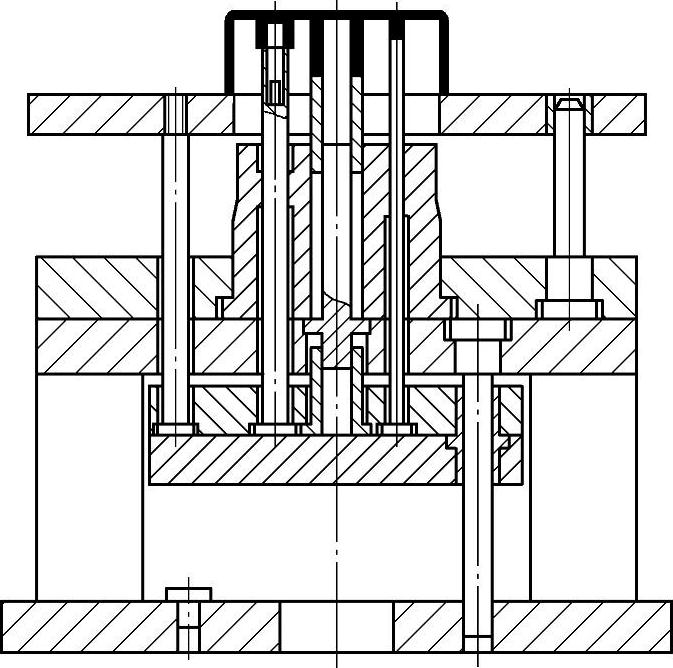

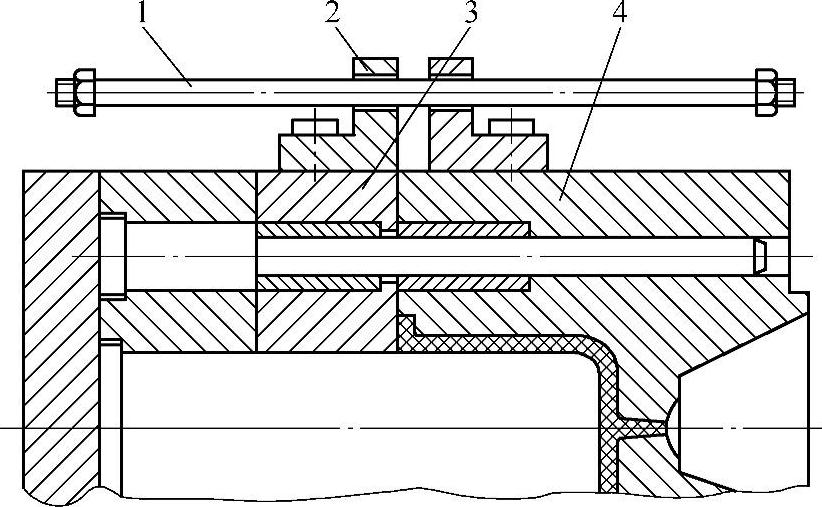

图10-29 多种元件组合的脱模机构

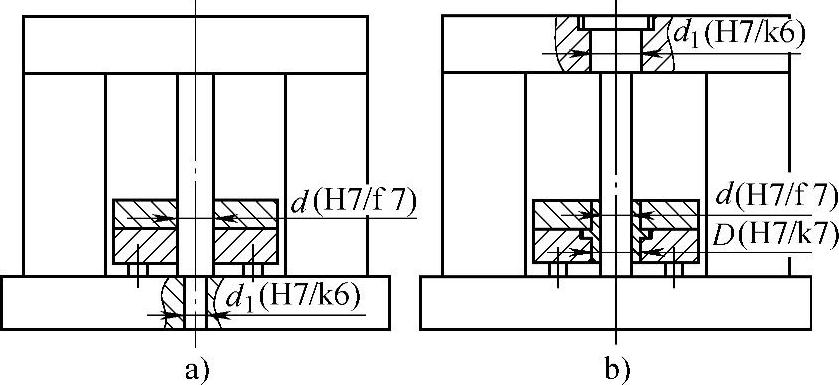

图10-30 脱模机构的导向并兼起支承的结构

1.定模脱模机构

有时因注塑件形状特殊,必须将制品滞留在定模型芯上。有些制品不允许外表面有浇口和顶杆痕迹,有意将模具设计成使注塑件留在定模边。定模脱模机构的特点,大都是利用开模运动牵引定模上的脱模机构。因此,有效脱模行程较大,牵引行程也较长。常用牵引机构有拉板、拉杆、拉钩、链条和齿轮齿条等。液压缸驱动的定模脱模机构也有应用。

图10-32上的制品为一全塑刷子,注射模分型后刷子留在定模的型芯上。在定模边设推件板,利用定距拉杆拉动推件板,将塑料刷子从型芯上强拉脱下。

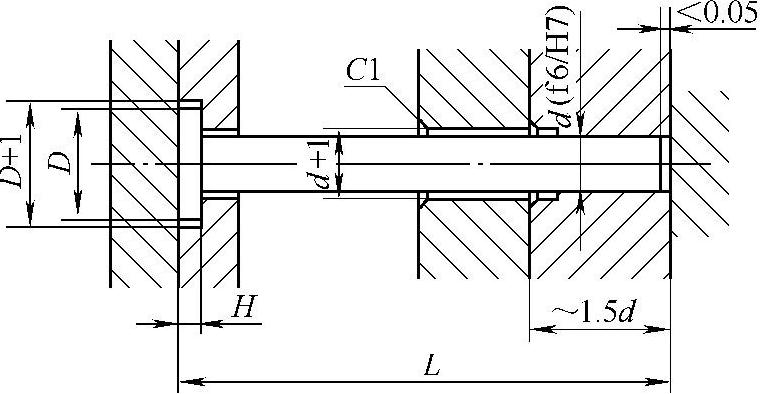

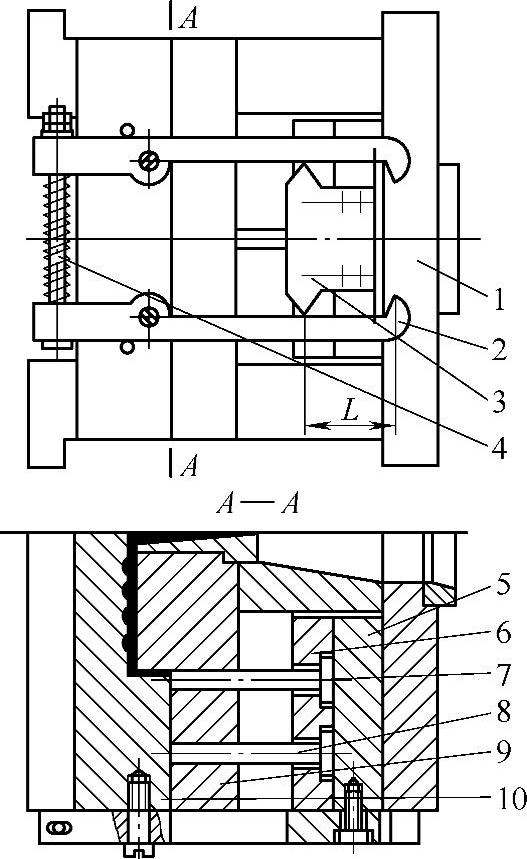

图10-31 回程杆的结构和安装设计

图10-32 定距拉杆拉动定模推件板脱模

1—动模底板 2—动模垫板 3—成型镶片 4—动模板 5—定距拉杆 6—推件板 7—定模板 8—定模固定板 9—主流道 10—导柱

图10-33是在推件板两侧采用定距拉杆与定模相联,当分型到一定距离时,靠开模力拖动推件板,脱出制件。

如图10-34所示,为拉钩牵引的定模脱模机构。开模时,动模先分开距离L。该L应略大于所需的脱模高度。而后,动模经拉钩与定模上钩脚接触,牵引定模边的推出板,从定模型芯上脱出注塑件。由于楔形板作用使推出板止动后,拉钩被强制转动,迫使钩脚脱开,而动模继续运动。

图10-33 定模拉杆拖动推件板脱模

1—定距拉杆 2—支架 3—推件板 4—定模型腔板

图10-34 拉钩牵引的定脱模机构

1—定模固定板 2—拉钩 3—钩脚 4—支承杆 5—顶出板 6—顶出固定板 7—顶杆 8—回程杆 9—定模 10—动模

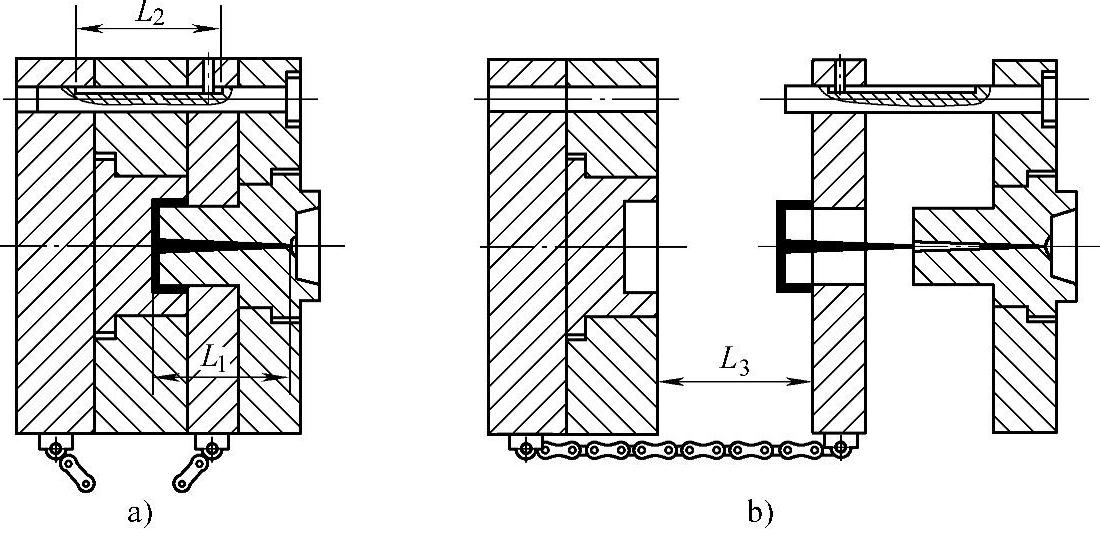

图10-35是用链条牵引定模边推板使注塑件脱模的机构。所需链条为两根或4根,每根链条受力要均衡。另外,还要设联接座,保证合模时链条不被卡住。开模行程等于L1+L3。考虑到注射机的开模行程误差较大,故脱模行程L2=L1+10~20mm。

图10-35 链条牵引的定模脱模机构

a)合模 b)开模和脱模(https://www.xing528.com)

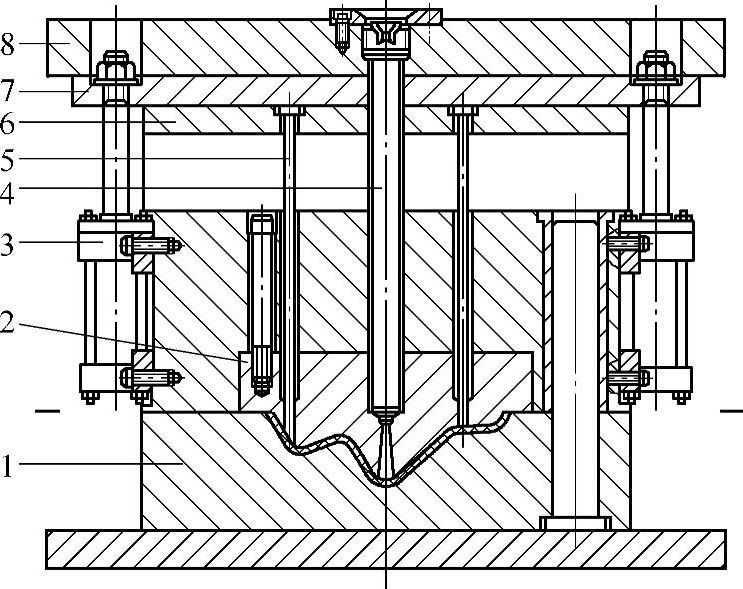

图10-36所示,在定模上设置脱模机构使主流道很长。为避免在浇注系统有过大的压力损失,大都采用单喷嘴热流道浇注。在定模上用液压缸驱动脱模是常用的简便方法。定模型腔块在闭模注射时,液压给力将它锁紧在动模型腔板上。

2.双脱模机构

注塑件留在定模或动模内,其可能性都存在;或者注塑件留在定模但取件不方便,需定在模上设置脱模机构迫使注塑件滞留在动模一侧,再用动模边的脱模元件使注塑件脱出。如图10-37~图10-40均为双脱模机构。

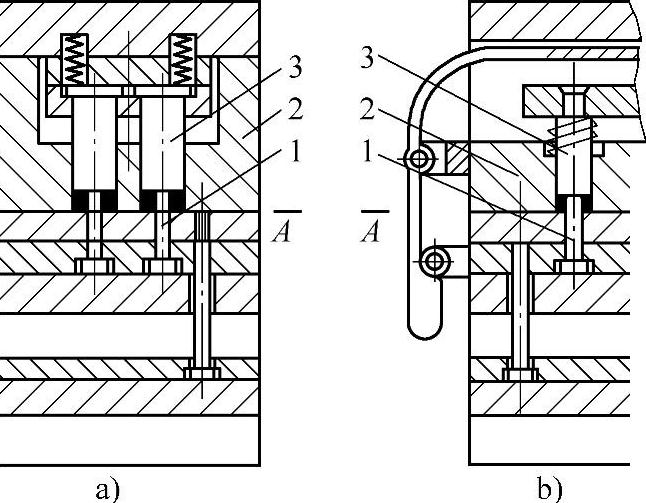

(1)局部双脱模机构 双脱模机构有时不需从定模上整块模板分型,只局部实现定模边的推顶动作,如图10-37上的两种双脱模机构。采用了弹簧力和杠杆作用力推动顶杆,迫使注塑件在开模时滞留在动模上。考虑注塑件在模具中的位置时,应使定模边的脱模力较小并且脱模行程较短;而动模一侧的脱模力较大且行程长。

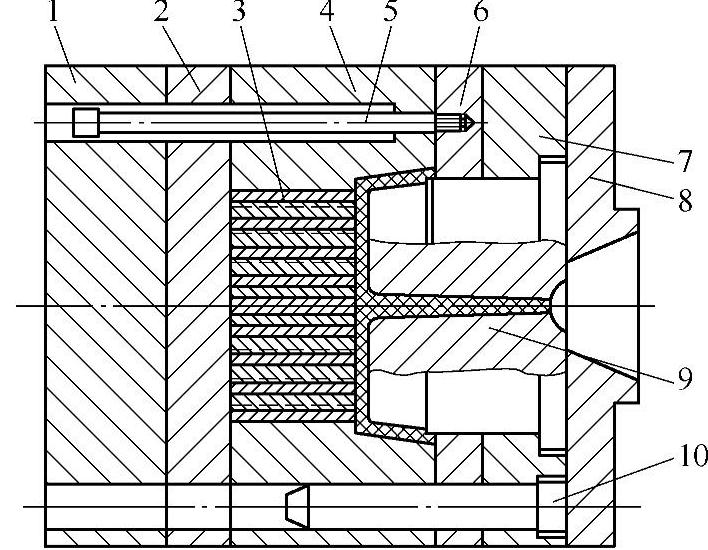

图10-36 液压缸驱动的定模脱模机构

1—动模型腔板 2—定模型腔块 3—液压缸 4—单喷嘴 5—顶杆 6—顶出固定板 7—顶出板 8—定模固定板

图10-37 局部双脱模机构

a)利用弹簧力 b)利用杠杆作用力 1—型芯 2—定模型腔 3—顶杆

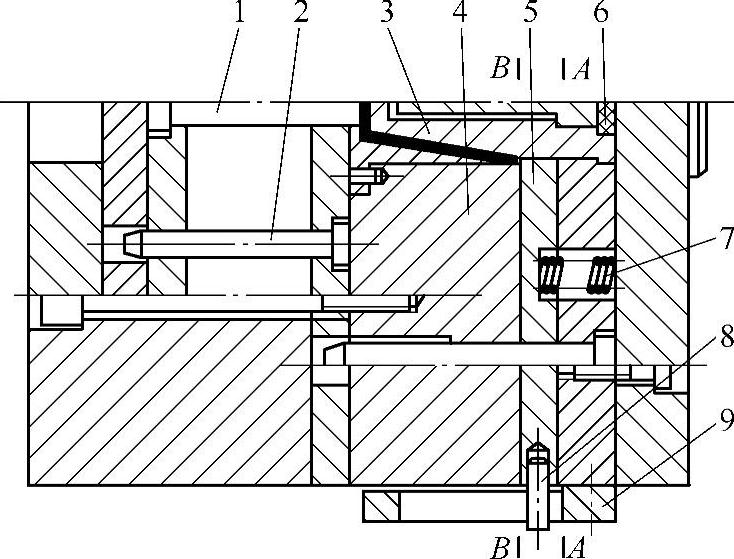

图10-38 弹簧式顺序双脱模机构

1—顶杆 2—导柱 3—型芯 4—动模 5—推件板 6—密封垫 7—弹簧 8—止动圆柱销 9—定距拉板

(2)模板顺序双脱模机构 图10-38和图10-39所示,定模上注塑件需要脱模行程和脱模力较大。在定模一侧,整块推件板或定模型腔板被首先分型。模板顺序脱模机构应用于双分型面的模具。它让定模先分型,再使动模与定模分型。在定模分型的过程中,将注塑件从定模边的型芯上脱开,迫使其滞留在动模内。而一般的顺序脱模机机构,是为了取出具有点浇口的浇注系统凝料。它们都实现了二次分型。

图10-38所示机构,是利用弹簧推力和拉板定距进行定模边脱模,先让注塑件滞留在动模型腔内。而后,动模脱模顶杆作长行程推顶,取件颇方便。如果在定模边直接脱模,要求定模上的硬弹簧工作行程很长,设计困难。

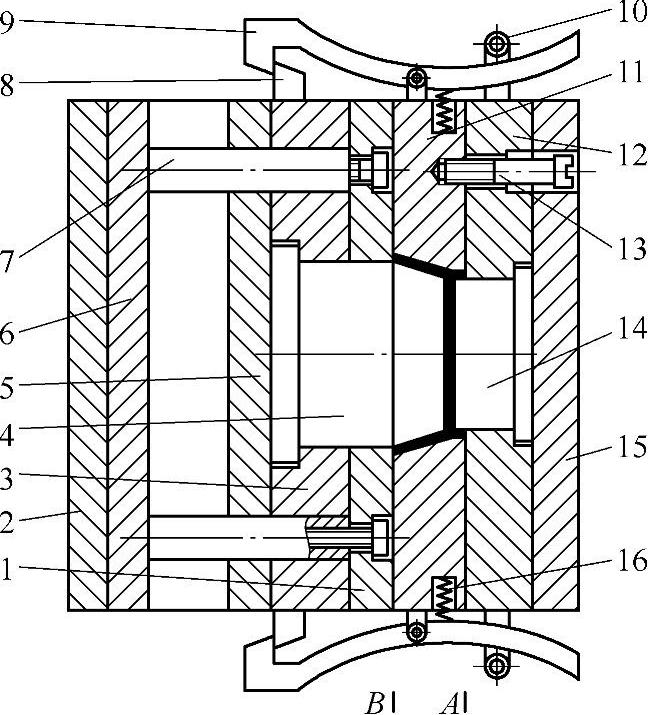

如图10-39所示,需脱出一塑料盆,其底部有若干加强肋。开模时,注塑件在动、定模两边去留不定。该机构利用拉钩和限位螺钉先进行定模型芯脱模,让塑料盆滞留在定模型腔板内。当拉钩尾端与滚轮接触后,动、定模分型。此时注塑件包紧在动模型芯上。最后,由动模边的推板将塑料盆脱出型芯。这两个机构实现了双脱模的动作要求,又有先后顺序分型过程。

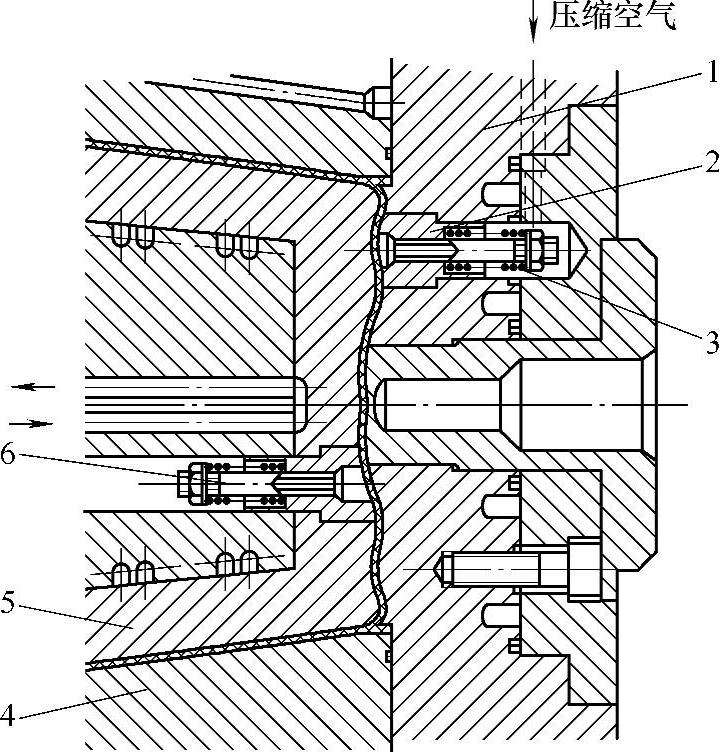

(3)气动双脱模机构 图10-40所示为采用压缩空气的双脱模机构。在动、定模两边都设置菌形进气阀。开模时,定模边的电磁阀先开启进气阀。涌入的压缩空气将注塑件从定模型芯上吹离。注塑料件滞留在动模型芯上。开模终止时,在动模一侧设置机械脱模机构推动注塑件。然后,动模一侧的电磁阀控制进气阀。吹入的压缩空气使制品完全脱落。

图10-39 拉钩滚轮式顺序双脱模机构

1—推件板 2—动模座 3—动模型芯固定板 4—动模型芯 5—动模垫板 6—顶出板 7—推杆 8—挡块 9—拉钩 10—滚轮 11—定模型腔板 12—型芯固定板 13—限位螺钉 14—定模型芯 15—定模底板 16—压缩弹簧

图10-40 气动双脱模机构

1—定模板 2—阀体 3、6—进气阀杆 4—凹模 5—型芯

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。