简单脱模机构有推杆机构、推管机构、推板机构及这些机构的组合。

1.推杆机构

用推杆推顶注塑件是最简单也是应用最广泛的脱模机构。由于推杆位置设置有较大自由度,因而用于推顶箱体等异型制品,以及注塑件局部需较大脱模力的场合。常用推杆为圆形截面,也有半圆和矩形等。圆柱推杆和相配的孔,容易加工到较高精度。且圆柱推杆已有国家标准,更换方便;但是,推杆的作用面积小,注塑件表面有凹坑痕迹,使用不当,会引起推顶发白和裂纹等弊病。推杆与孔的长期过度磨损,会造成溢料。细长推杆的折断,也常见到。

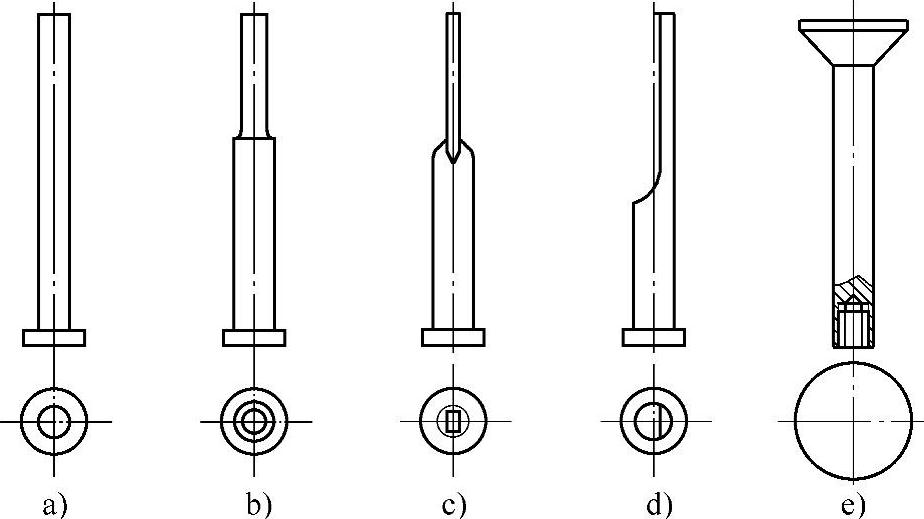

(1)推杆结构

1)直推杆。如图10-13a所示,头部带凸肩供安装,全长直径为d(f6)。这种推杆已有GB 4169.1标准,见表10-6。系列直径从61mm至25mm,长度为80~800mm。

2)带肩推杆。如图10-13b所示,顶杆切削加工成台阶,改善了稳定性。最细的工作段长度,应等于配合长度与脱模行程之和,再附加5~6mm。这种推杆的相关标准是GB/T 4169.16—2006。

3)扁推杆。如图10-13c所示,支承为圆柱杆,头部的圆柱凸肩供安装用。中央工作断面为1mm×3mm~2.5mm×14mm矩形。这种推杆的相关标准是GB/T4169.15—2006。

4)异形推杆。推杆的工作段断面是非圆形,但安装支承部分仍是圆柱形。图10-13d为整体式异形推杆,工作断面为半圆形,可增大与注塑件的接触面积。还有嵌入式台阶推杆,安装支承部分仍是圆柱形,将非圆形工作段插入后用钎焊连接,或插入后铆接。

5)锥形推杆。见图10-13e,也称阀式推杆。推杆的工作部分为倒锥形。它与型芯或模板以圆锥孔相配合,无间隙地贴合。推顶后无摩擦卡滞,并有引气作用,可降低脱模力。

图10-13 推杆的各种结构

a)直推杆 b)带肩推杆 c)扁推杆 d)整体式异形推杆 e)锥形推杆

推杆用T8A、T10A,也有用65Mn和中碳钢制造。整体淬火或工作段局部淬火至50~55HRC。推荐采用4Cr5MoSiV1、3Cr2W8V,滑动段淬火硬度50~55HRC。其中固定端30mm长度范围内硬度为35~45HRC。淬火后表面可进行渗氮处理。渗氮层深度为0.08~0.15mm。芯部硬度为40~44HRC,表面硬度≥900HV。淬火长度应是配合长度加上1.5倍脱模行程,以防止与孔咬合。

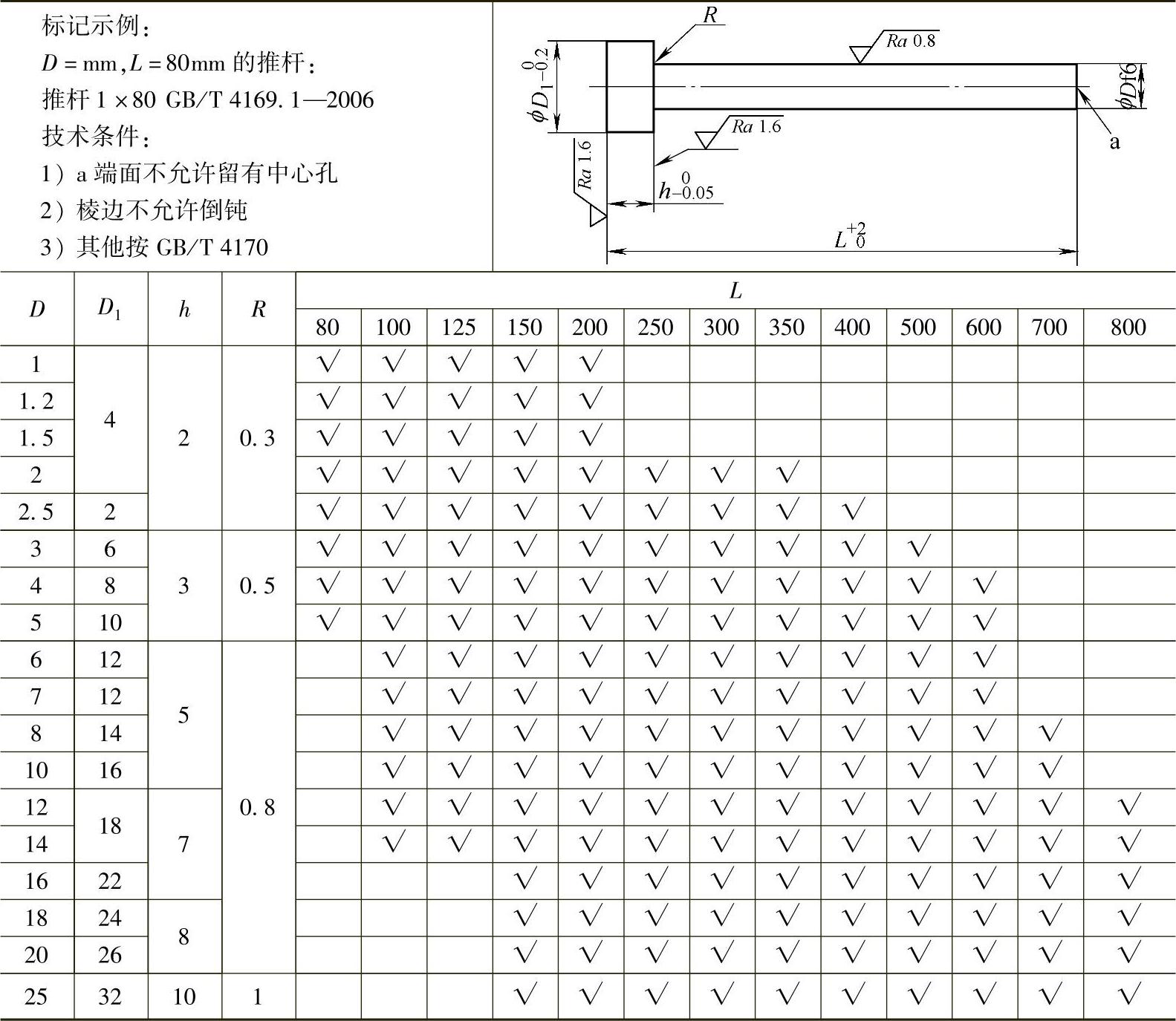

表10-6 推杆(GB/T 4169.1) (单位:mm)

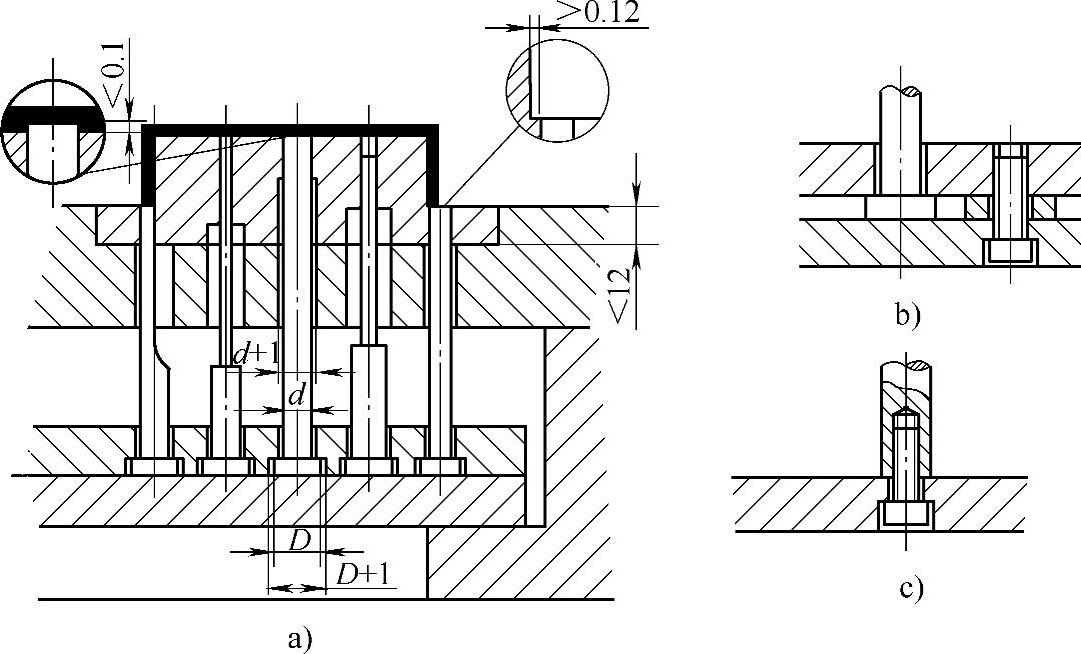

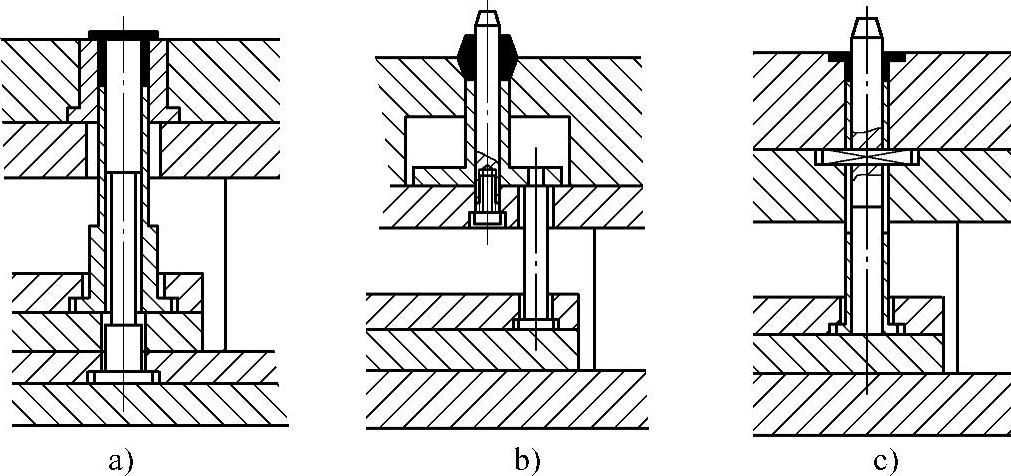

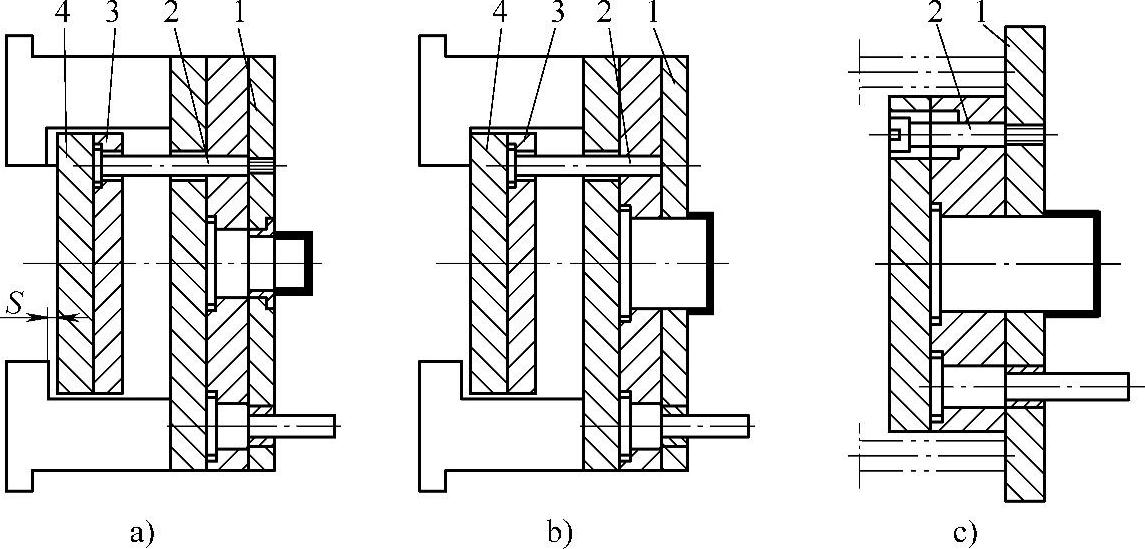

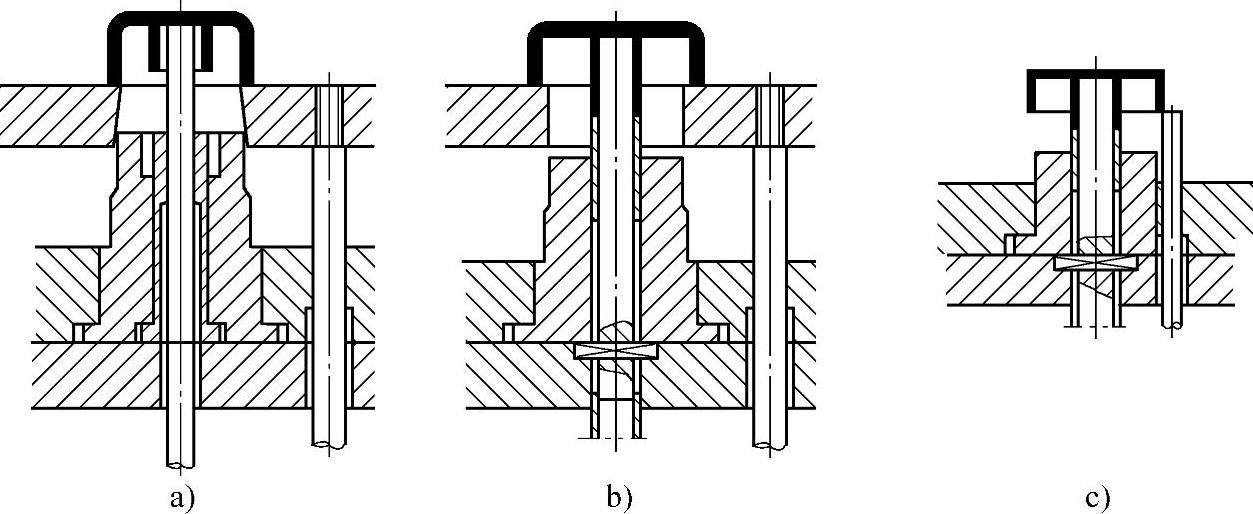

(2)推杆的安装和布置 如图10-14a所示,通常用凸肩沉压在推出固定板的凹坑和推出板之间。两块板用螺钉紧固。所有推杆(还有回程杆)的凸肩高度均要对沉坑深度放出余量。在固定板上插入推杆与回程杆后,应将它们搁起与该板磨出一个平面。图b是用顶出板与固定板的平面夹固顶杆凸肩,避免了沉孔加工。图c是用螺钉吊紧顶杆,但有松动的可能。

为防止塑料熔体的渗漏,推杆的工作段有配合要求,常用H7/f7。对于低黏度熔体和直径较大推杆采用H7/g6。工作段长度一般不应小于12mm,或为1.5~2d。对于非圆推杆则需≥20mm。

推杆的非工作段与孔均要有0.5~1mm的双边间隙,以减小摩擦,而且有浮动和自行调整位置的作用。还有,推杆边缘离型芯壁至少有0.12 mm间距,以防干涉。

推杆的工作端面与注塑件表面的平齐是难以达到的。允许推杆侵入注塑件表面不超过0.1mm。一般不允许推杆端面低于注塑件成型表面。

图10-14 推杆安装

a)两板夹固推杆凸肩 b)平面夹固推杆凸肩 c)螺钉吊紧推杆

在布置推杆时应遵循以下原则:

1)考虑脱模力的平衡,尽量避免产生附加倾侧力矩;在肋、凸台处多设推杆。

2)不要让浇口对准推杆端面。过高压力会损伤推杆。

3)推杆应该设在排气困难的位置。

4)只要不损伤注塑件表观,尽可能地多设顶杆,以减轻注塑件的脱模接触应力。

(3)推杆稳定性计算 注射模细长推杆的破损是常见的事故。除了工作端面的破损直接影响注塑件质量外,推杆柱体的变形甚至弯折断裂还会损伤模具。

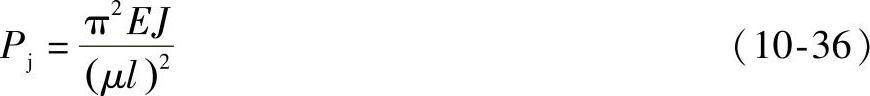

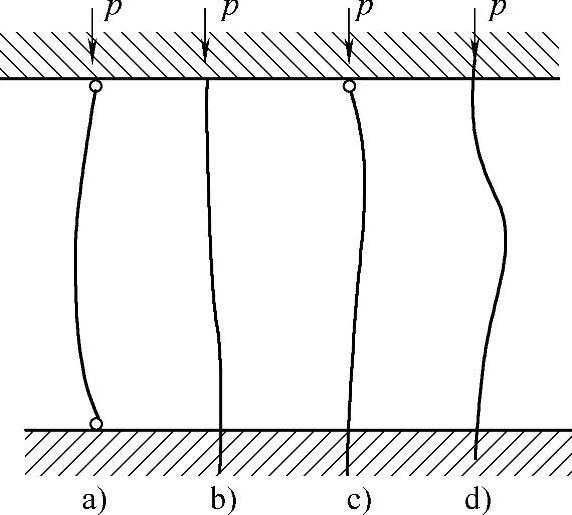

生产中出现推杆破损折断现象,是属于细长推杆的稳定性问题。应该用欧拉公式进行校核或计算。影响推杆稳定性因素有:推杆截面形状、推杆长度、约束条件和材料性能。保持推杆顶端稳定的临界压力Pj(N)计算式为

式中 E——推杆钢材的弹性模量,2.1×105 N/mm2;

l——推杆的长度(mm);

J——推杆截面的轴惯性矩(mm4);

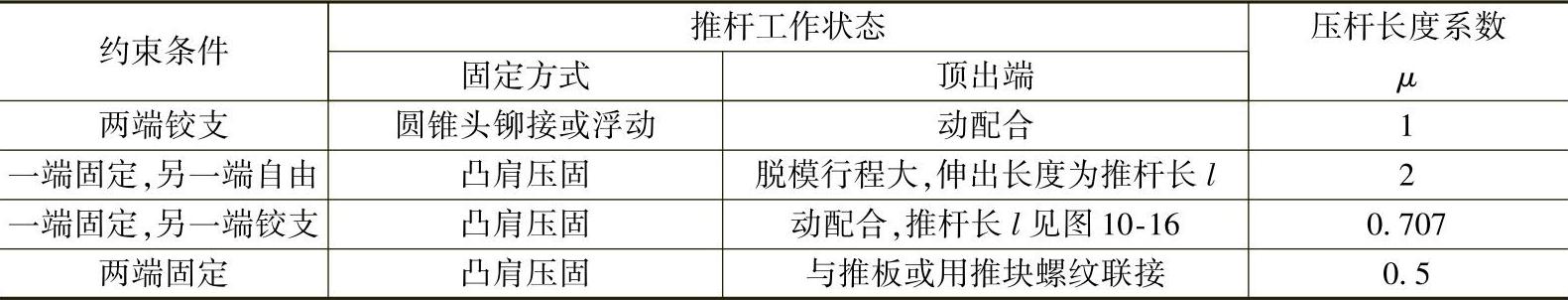

μ——推杆的长度系数,取决于推杆的约束条件,见表10-7和图10-15。

在推杆稳定性计算中,需校核柔度λ。有

其中

式中 i——推杆截面的最小惯性半径(mm);

A——推杆截面的面积(mm2)。

表10-7 推杆长度系数μ与推杆工作状态

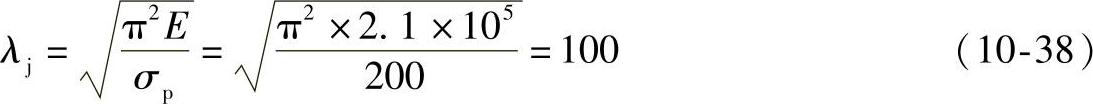

对细长推杆的稳定性计算,首先限制推杆柔度。其计算的极限柔度应为

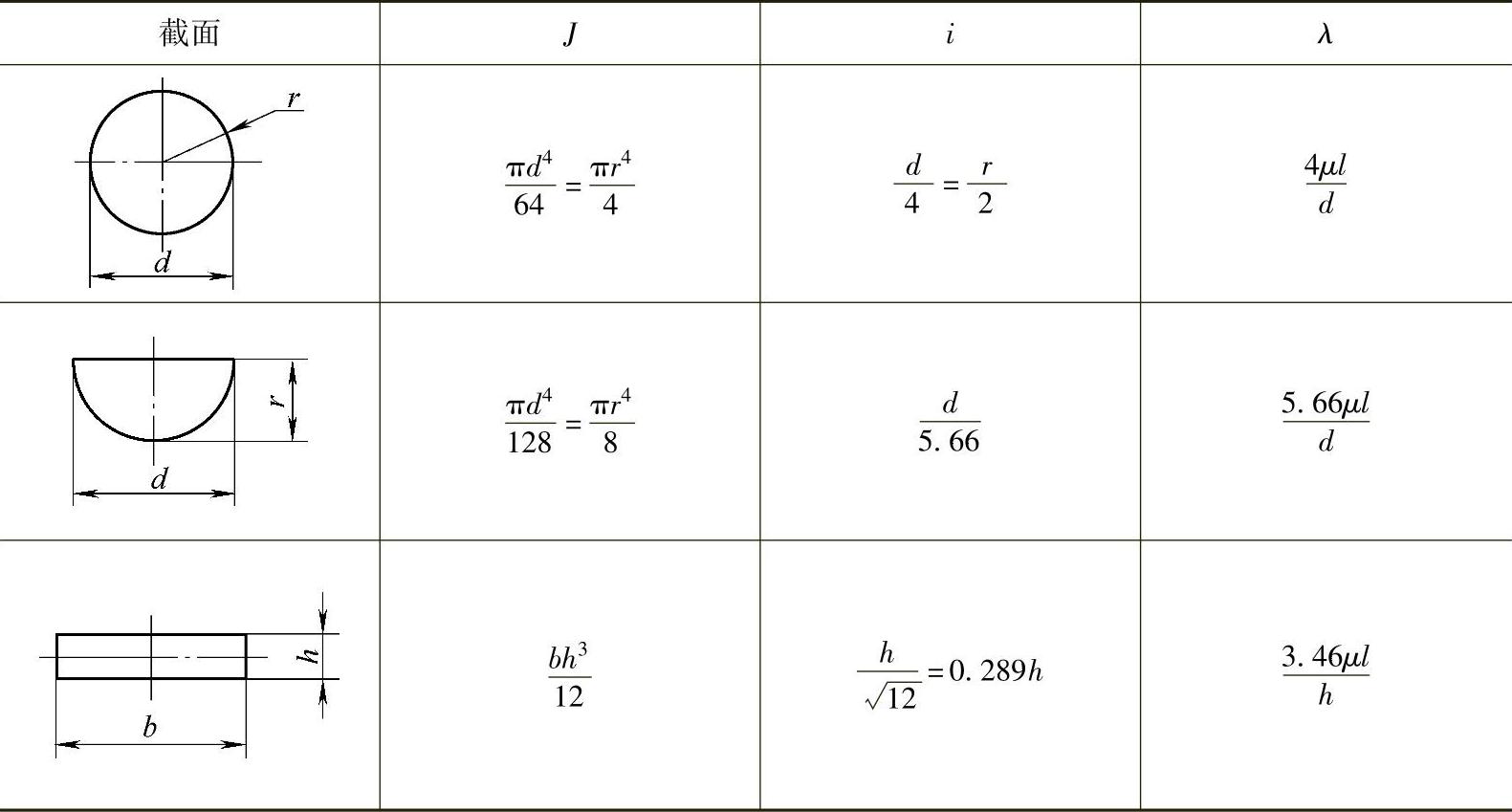

式中,用中碳钢的比例极限σp=200N/mm2,可得极限柔度λj=100。注射模常见的圆截面、半圆截面和矩形扁截面推杆的J、i和λ的计算式见表10-8。

表10-8 轴惯性矩J、最小惯性半径i和柔度λ的计算式

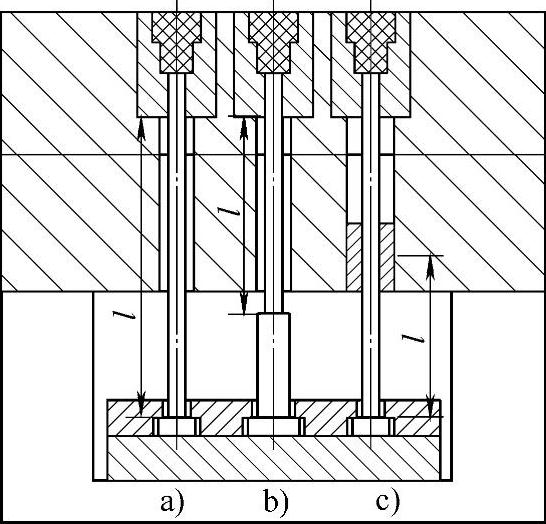

在柔度λ≤100的校核中,推杆计算用推杆长度l,可参考图10-16确定。台阶式推杆可减小推杆计算长度l。见图10-16c,在推杆中间位置设置与其为动配合的护套,可限制推杆弯曲振晃,计算长度l可缩小一半;临界压力Pj是原来的4倍。大型模具的细长推杆大多采用这种护套结构。

图10-15 压杆约束类型

a)两端铰支 b)一端固定,另一端自由 c)一端固定,另一端铰支 d)两端固定

图10-16 推杆的计算长度l和约束条件

a)直推杆 b)带肩推杆 c)有护套推杆

还有一种圆截面推杆直径d(mm)设计公式

式中 Qe——前述的脱模力(N);

n——顶杆数目;

K——安全系数,K=1.4~2。

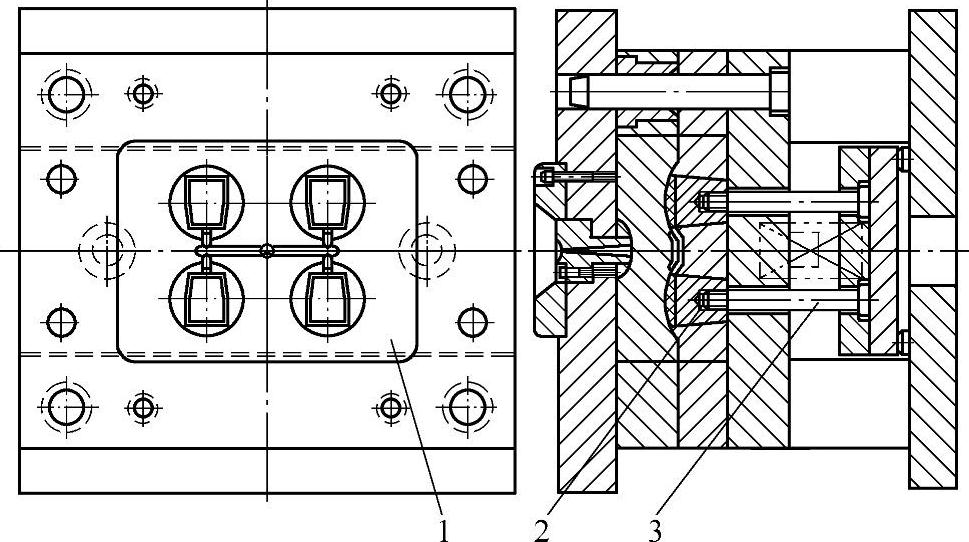

2.推管脱模

推管脱模常用于圆筒状注塑件推出。它提供了均匀脱模力,用于一模多腔成型更为有利。将型腔和型芯均设计在动模,可保证注塑件孔与其外圆的同心度。对小直径筒体和锥形筒体,如图10-17a和图10-17b所示,只能用推管脱模。

推管脱模机构有三类形式:

1)长型芯。型芯紧固在模具底板上,见图10-17a,结构可靠,但底板加厚,型芯延长,只用于脱模行程不大的场合。

2)中长型芯。推管用推杆推拉,见图10-17b。该结构的型芯和推管可较短些,但动模板因容纳脱模行程而增厚。

3)短型芯。这种结构见图10-17c使用较多。为避免型芯固定凸肩与运动推管相干涉,型芯凸肩须有缺口,或用键固定,致使型芯固定不可靠且推管必须开窗,或剖切成2~3个脚,致使推管被削弱,制造亦困难。

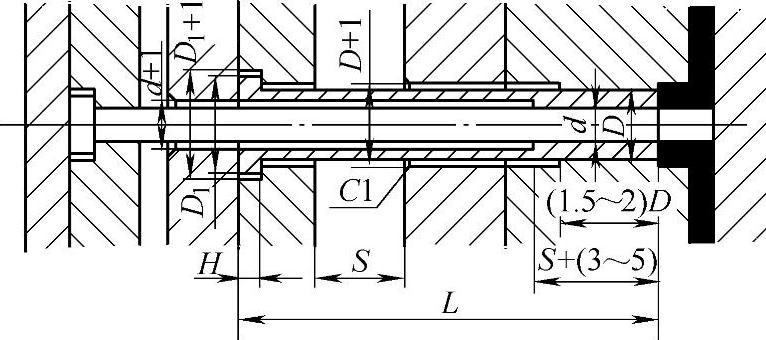

要求推管内外表面都能顺利滑动。其滑动长度等于脱模行程与配合长度之和,再加上5~6mm余量,非配合长度均应用0.5~1mm的双向间隙,如图10-18所示。(https://www.xing528.com)

图10-17 推管脱模的机构类型

a)长型芯 b)中长型芯 c)短型芯

图10-18 推管脱模机构的配合

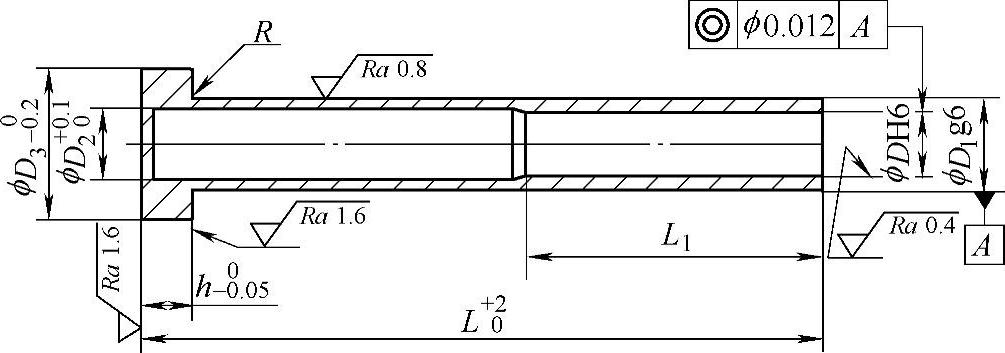

推管材料与推杆相同为65Mn、60SiMn或4Cr5MoSiV1(美H13),并推荐采用4Cr5MoSiV1、3Cr2W8V。滑动段淬火硬度50~55HRC。淬火后表面可进行渗氮处理,渗氮层深度为0.08~0.15mm;芯部硬度为40~44HRC,表面硬度≥900HV。如图10-19所示,标准推管GB/T 4169.17—2006有内孔D=2~12mm,长L=80~250mm。

图10-19 标准推管(GB/T 4169.17—2006)

图10-17a所示长型芯推管脱模机构有长芯杆支撑。推管在推出位置与型芯应有8~10mm的配合长度;推管壁厚常在1.5mm左右,至少0.75 mm以上。当推管孔D≤2mm,长L≥100mm,必要时采用阶梯推管和阶梯的长芯杆。

3.推板脱模

推板也称脱模板或推件板。在分型面处从壳体注塑件的周边推出,推出力大且均匀。对侧壁脱模阻力较大的薄壁箱体或圆筒制品,推出后外观上几乎不留痕迹。这对透明注塑件尤为重要。

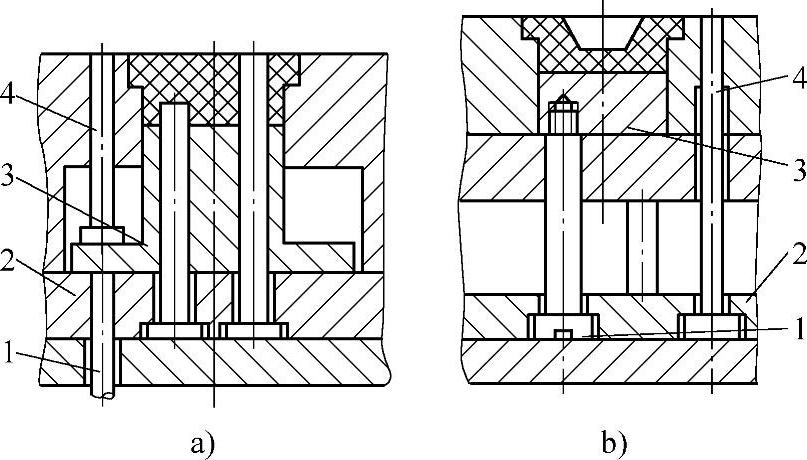

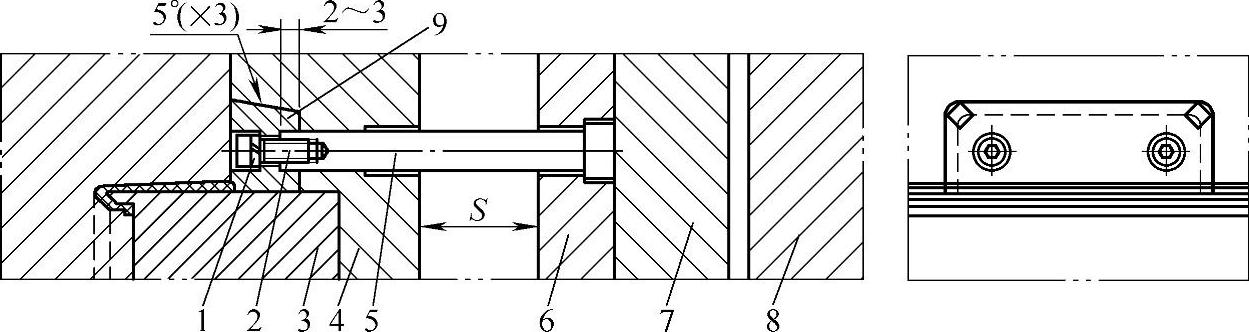

(1)推板结构 推板脱模机构不需要回程杆复位。推板应由模具的导柱导向机构导向定位,以防止推板孔与型芯间的过度磨损和偏移。为防止推杆与推板分离、推板滑出导柱,推杆与推板用螺纹联接,见图10-20a。应注意,该种结构在合模时,顶出板与模具底脚之间应留S=2~3mm的间隙。当导柱足够长时,推杆与推板也可不连接,见图10-20b。对于有多个圆柱型芯相配的推件板,大多镶上淬火套与型芯相配,便于加工和调换,见图10-20a。图10-20c的结构适用于两侧具有顶出杆的注射机,模具结构可简化,但推板要增大并加厚。

图10-20 推板脱模机构

a)推板螺纹联接推杆 b)推杆推顶推板 c)注射机上推杆推顶推板 1—推板 2—顶杆 3—顶出固定板 4—顶出板

推板与型芯之间要有高精度的间隙、均匀的动配合。要使推板灵活脱模和回复,又不能有塑料熔体溢料。最大单向间隙应限制在0.05mm以下,对低黏度的PA等,不超过0.01mm。为防止过度磨损和咬合发生,推板孔与型芯应淬火处理。推板脱模的分型面应尽可能为简单且无曲折的平面。

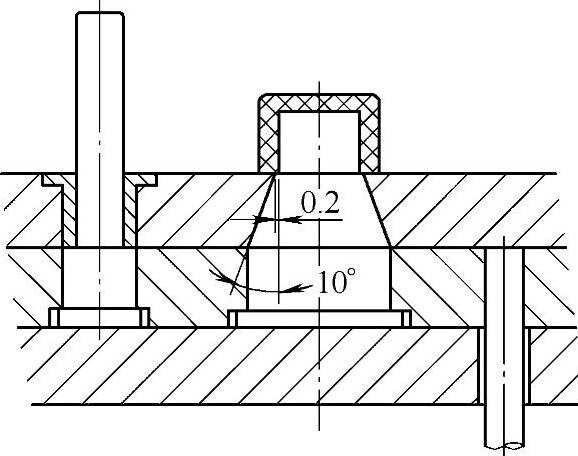

在一些场合,如图10-21所示,在推板与型芯间留有单边0.2mm左右间距,避免两者之间接触,并又有锥形配合面起辅助定位作用,可防止推板孔偏心而引起溢料,其斜度为10°以上。

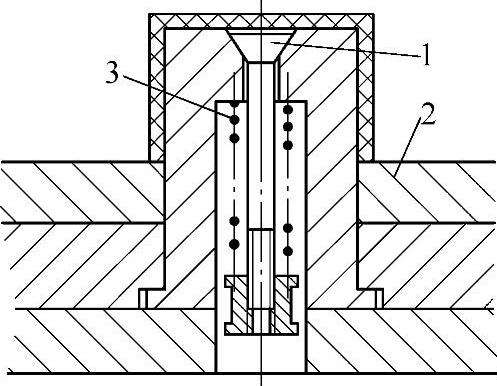

对于大型深腔容器,特别是软质塑料,为防止过大脱模力使制品壁面产生皱折,应该给成型时所形成的真空腔引气。图10-22就是这种装置。开模时大气克服弹簧力将菌型推杆抬起而进气。当然也可将菌型推杆与顶出板相连,同步推顶进气。

图10-21 有周边间距和锥形配合面的脱模板

图10-22 有进气装置的推板脱模

1—推板 2—锥面顶杆 3—压缩弹簧

(2)推板厚度计算 推件板会由于刚度不足引起挠曲变形,影响注塑件尺寸精度。因此,应按刚度条件计算推板厚度。

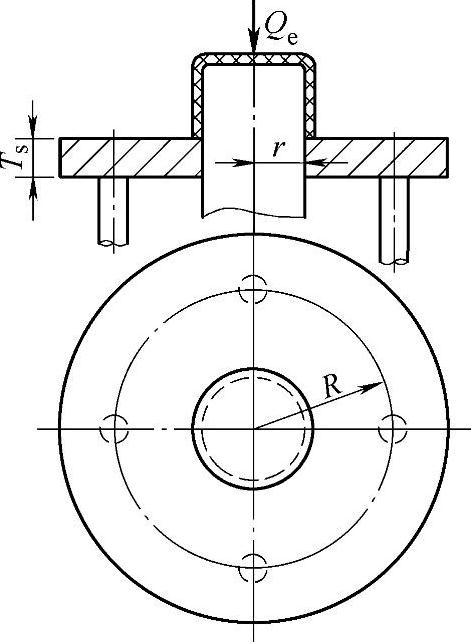

1)圆筒形注塑件用推板。这种推板一般采用同心圆周分布的数根推杆推动,如图10-23所示。脱模时的受力状况,可视为环形板受集中载荷Qe的力学模型,最大挠度Ts(mm)产生在板的中央。其厚度计算式

式中 R——推杆轴线到推件板中心距离(mm);

Qe——脱模阻力(N);

E——推板钢材弹性模量,2.1×105 N/mm2;

[δ]——推件板允许变形量(mm),可取注射成型制品高度尺寸公差的0.1~0.2;

C——R/r比值相关计算系数,从表10-9中查取;

r——型芯的半径(mm)。

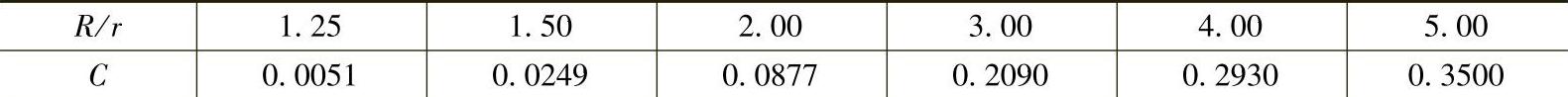

表10-9 圆筒注塑件推件板计算系数C

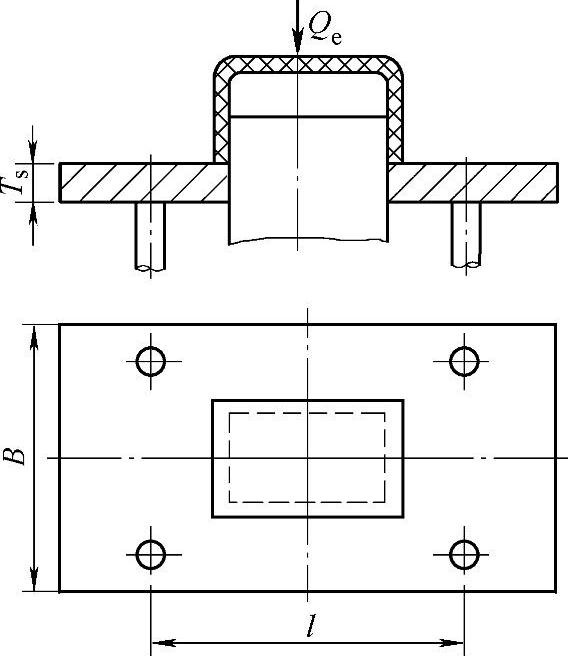

2)矩形注塑件用推板。该种推件板所用推杆分布如图10-24所示。顶出时推板受力情况,可近似看作力受集中载荷的简支梁模型,最大挠度产生在板中央。推件板厚度Ts(mm)计算式为

式中 B——推件板宽度(mm);

l——推件板长度方向顶杆之间距离(mm);

[δ]——推件板允许变形量(mm),可取注射制品高度尺寸公差的0.1~0.2。

图10-23 圆筒注塑件推件板推出

图10-24 矩形盒注塑件的推件板顶出

4.推块

如果注射制品表面不允许有推杆的痕迹,制件的精度和表面质量要求较高,又不是圆筒体和薄壳体,不适宜用推管或推板脱模。图10-25是两种推块整体脱模。不大的注射制品埋在动模型腔中,脱模行程也不大。推块周边轮廓与注塑件一致。在顶出位置,推块不得脱离与型腔的配合面。

图10-25 推块整体脱模

a)推块在模板空间中滑动 b)推杆直接顶出推块 1—推杆 2—动模垫板 3—推块 4—回程杆

图10-26所示注射模成型四件透明扁平的制件。该小型模具,型腔用体积镶块,并采用弹簧复位脱模机构。圆锥推块有斜度α=5°~10°配合面。推块一般有30~40mm高度,推顶距离大于制品高度,不能脱离配合孔。推块底面与模板之间有0.5mm的避碰空隙。在用一支推杆推顶推块时,推杆与推块之间不能转动;它们与模板孔间要有防转措施。在用螺纹联接时,加止转销,甚至用T形槽联接推杆与推块。

图10-26 单支推杆推顶推块脱模

1—体积镶块 2—推块 3—推杆

塑料壳体的周边形状不规则,尺寸较大,用推板脱模有较大难度。如图10-27所示,可用多个靠边推块脱模。靠边推块大都为长方条,由两支推杆推顶。用螺钉联接推杆。靠边推块三个侧边有α=5°斜度配合面。一侧与型芯或镶件的平面滑动配合,不能溢料又不能卡滞。

推块用工具合金钢制造,淬火硬度50~55HRC以上。推荐用中碳合金钢制造,渗氮处理900~1000HV。

5.组合、导向和复位

(1)多种元件组合脱模 倘若遇到一些形体复杂的注塑件,如薄壁壳体带有凸台和肋,并与圆筒体组合。这就需要用两种或两种以上的多元件组合的脱模机构。如图10-28a所示,以推板脱出壳体,局部深腔处的挂脚用推杆辅助推出,以防止挂脚产生断裂。图10-28b所示的注塑件外周壳体用推板脱模,中心管状结构用推管推出。图10-28b所示的注塑件,中央用推管,而外周壳体用多根推杆脱模。这种推杆可兼作为回程杆用。多元件组合时,各种推杆、推管、推板,还包括装嵌件的推杆,应该同步动作,如图10-29所示。

图10-27 靠边推块脱模

1—防松垫圈 2—内六角螺钉 3—镶件 4—动模垫板 5—推杆 6—推杆固定板 7—顶出板 8—动模底板 9—靠边推块

图10-28 多种元件组合脱模

a)推板和推杆组合 b)推板和推管组合 c)推杆和推管组合

(2)导向和复位 对大尺寸的顶出板,为防止脱模过程中出现歪斜倾侧,须附设导向机构。大中型注射模的此种导柱(也有用滚珠滚动导套),可兼起支承柱作用,以减小动模垫板的挠曲变形,如图10-30所示。只有在生产注塑件的批量较少时,才不设导套。用回程杆兼起导向作用,就要加粗回程杆,并加长配合长度。

模具闭合时,整个脱模机构依靠回程杆碰及定模而复位(回程杆与推杆材料相同,且端部淬火),常用2~4根,并以最大间距均匀布置。其结构与安装见图10-31。回程杆顶端应与分型面平齐,仅允许稍低0.05mm。生产中常有回程杆挤压定模表面而出现凹痕,必要时需对该部位作局部淬火或镶嵌淬火块。有时可用推杆或者推管作辅助复位元件,如图10-31。小型模具可利用压缩弹簧,并将其套在推杆上。单独用弹簧复位可靠性差,多数场合以采用弹簧与复位杆联合作用为好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。