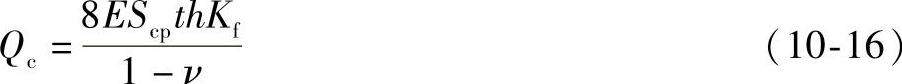

有克服包紧脱模阻力估算计算式如下。

1)薄壁圆筒注塑件

2)厚壁圆筒注塑件

3)薄壁矩形注塑件

4)厚壁矩形注塑件

式中 E——塑料的拉伸弹性模量(N/mm2),参考表10-3;

Scp——塑料的注射成型平均成型收缩率,参考前表3-18;

t——注塑件壁厚(mm);

ν——塑料的泊松比,见表10-3;

β——型芯的脱模斜度,参考前表7-5和表7-6;

h——型芯脱模方向高度(mm);

l、b——矩形型芯断面的两边长度(mm)。

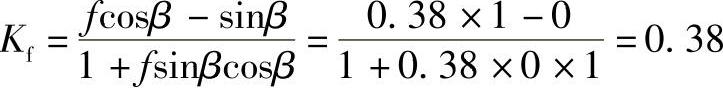

计算中,将rcp=(l+b)/π作为矩形型芯的折算半径。式10-17中,Kf为脱模斜度修正系数。其计算式为

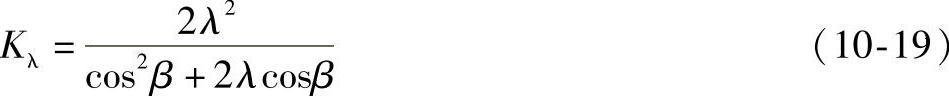

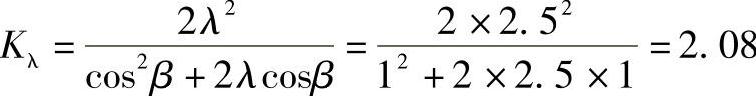

式中 f——注塑件与钢表面之间的动摩擦系数,参考前表1-20。式(10-15)和式(10-17)中,Kλ为厚壁注塑件的计算因子

式中 λ——注塑件壳体的平均半径rcp与壁厚t之比。

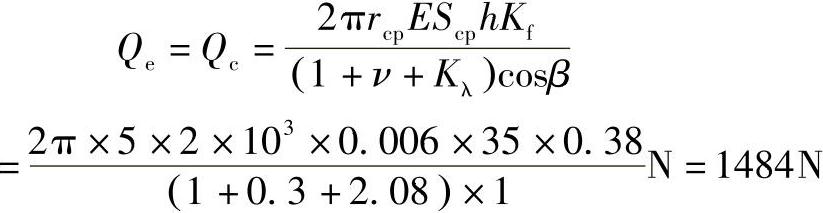

[例1]ABS圆管注塑件,内径10mm,壁厚2mm,高35mm,脱模斜度很小。求脱模力。

[解]r=5mm,t=2mm,h=35mm,β=0。由表10-3查得E=2×103 N/mm2,Scp=0.006。查前表1-20的动摩擦系数f=fk=0.38。Qb=0。λ=r/t=5/2=2.5<10为厚壁圆筒注塑件。

由式(10-18)

由式(10-19)

由式(10-15)

(https://www.xing528.com)

(https://www.xing528.com)

简单计算法的特点是借用塑料的注射成型平均收缩率Scp计算Qc,应用室温下的材料性能数据,这些数据大都容易获得。用注塑件与钢表面之间的动摩擦系数fk计算脱模阻力Qc,不符合力学原理。简单计算法不考虑脱模温度下,塑料对钢表面的粘着作用。它属于经验计算,与实验结果比较,预测的脱模力数值均偏大。这些计算公式还没有考虑注射成型工艺条件和注塑件的几何因素。

[例2]成型HDPE口杯。已知模具型芯的锥角为10°,模具型芯直径为Φ100mm,口杯壁厚为2mm,型芯高180mm,用简单估算法,需多大的脱模力才能使注塑件脱出。

[解]型芯小端直径d1=100mm,型芯大端直径d2=100+2×180tan5°=131.5mm,型芯平均半径r=rcp=65.8mm,注塑件壁厚t=2mm,型芯高h=180mm。型芯的横断面面积Ab=πr2=3.14×65.82=13602mm2。脱模斜度β=5°。由表10-3查得HDPE的弹性模量E=895N/mm2,ν=0.38。根据表3-18,取室温下塑料的平均成型收缩率Scp=0.035。如果参考表1-20,按室温下的HDPE塑料与钢型芯间动摩擦系数fk=0.11。又参照表10-3,脱模温度下的静摩擦系数fc=0.43。t/d=2/(2×65.8)=0.0152<0.05为薄壁圆筒注塑件。

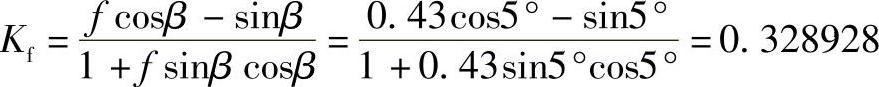

倘若f=fc=0.43求斜度修正系数

用Kf=0.328928代入,Qc=24166N,结果偏大。

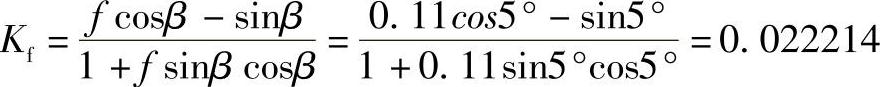

用前表1-20,按室温下的HDPE塑料与钢型芯间动摩擦系数f=fk=0.11求斜度修正系数

由式(10-14)求薄壁圆筒塑件克服注塑件对型芯包紧的脱模阻力

计入封闭壳体需克服的真空吸力,用式(10-13)求脱模力Qe

结果与热应力解析计算值接近。

本例说明简单计算法,只得用常温下的注塑件在钢型芯上的动摩擦系数估算。下例说明在脱模力估算时,薄壁与厚壁的计算式是不同的。

[例3]若将上例题的HDPE口杯注塑件壁厚改为6mm,已知模具型芯的锥角为10°,模具型芯直径为Φ100mm,型芯高180mm,用简单估算法,需多大的脱模力才能使注塑件脱出。

[解]型芯平均半径rcp=65.8mm,注塑件壁厚t=6mm,型芯高h=180mm。型芯的横断面面积Ab=πr2=3.14×65.82=13602mm2。脱模斜度β=5°。由表10-3查得HDPE的弹性模量E=895N/mm2,ν=0.38。根据表3-18,取室温下塑料的平均成型收缩率Scp=0.035。t/d=6/(2×65.8)=0.04559≥0.05为厚壁圆筒注塑件。λ=rcp/t=65.8/6=10.97。

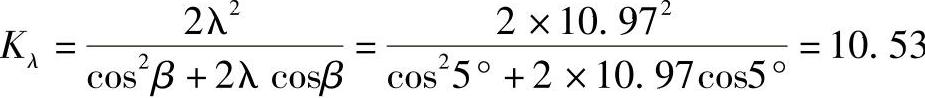

由式(10.2-19)求厚壁注塑件的计算因子

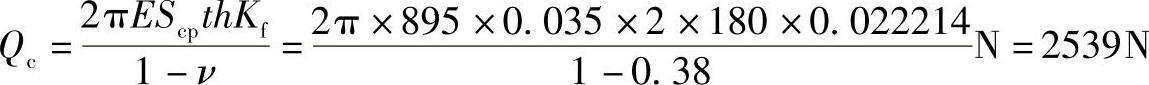

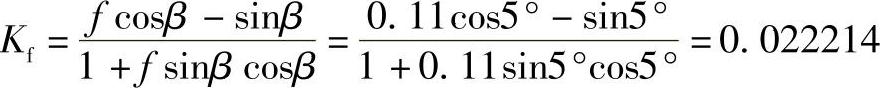

按室温下的HDPE注塑件与钢型芯间动摩擦系数f=fk=0.11求斜度修正系数,由式(10-18)

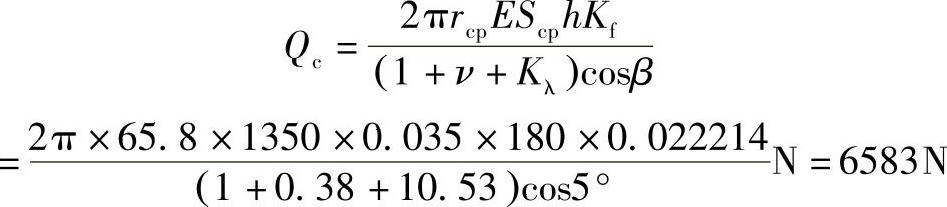

由式(10-17)求厚壁圆筒注塑件克服注塑件对型芯包紧的脱模阻力

对于厚壁圆筒注塑件,壁厚从2mm增加到6mm,脱模阻力Qc并非为原来的3倍。

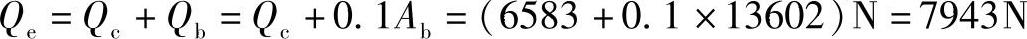

由式(10-3)求脱模力Qe

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。