前已论及大尺寸模具的刚度十分重要。大型注射模的动模,有用模框镶拼的,有镶底板的,有与定模间用斜面镶条或企口辅助定位的,有许多提高模具刚度的结构设计。为保证大型模具有足够刚性,对于各种结构设计有专门型腔侧壁厚度、刚度的计算式。

1.镶底矩形型腔侧壁厚度的计算

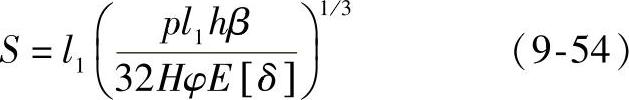

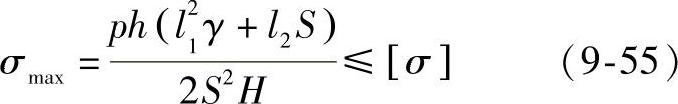

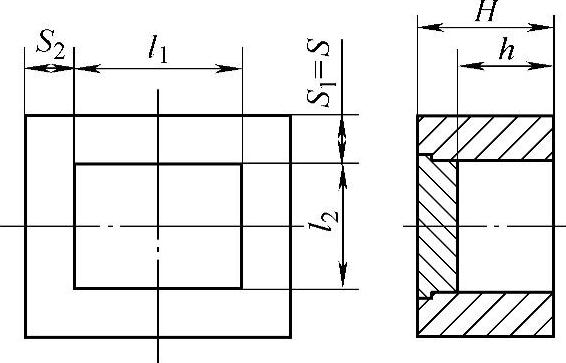

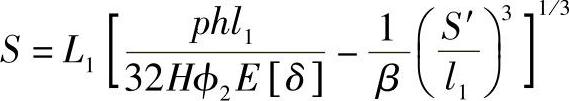

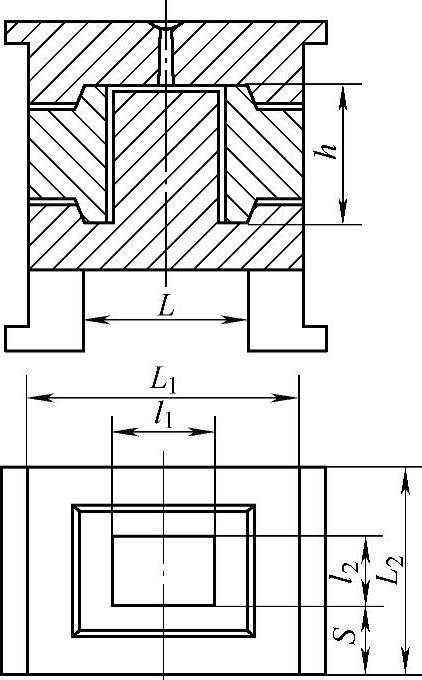

镶底矩形型腔结构如图9-38所示,可视为内表面受均布载荷的矩形框架模型。按刚度条件考量,得侧壁厚度的计算式

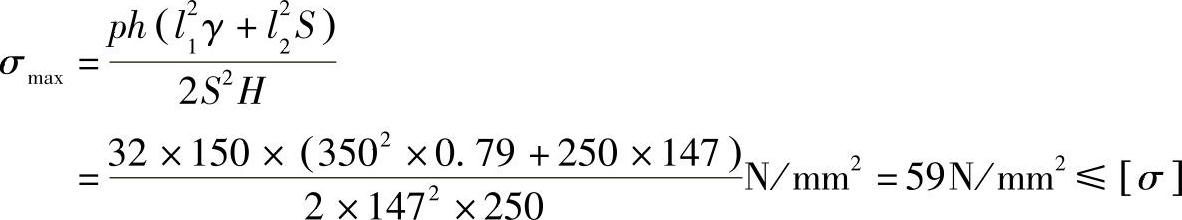

最大应力发生在转角处,强度条件校核式

图9-38 镶底矩形型腔结构

[例]已知注射模如图9-38所示。模板高度H=250mm;制品l1=350mm,l2=250mm,h=150mm,壁厚2mm为简单箱体;要求达到SJ/T 10628的6级精度;制品材料为聚丙烯;型腔压力p=32N/mm2。确定模框壁厚。

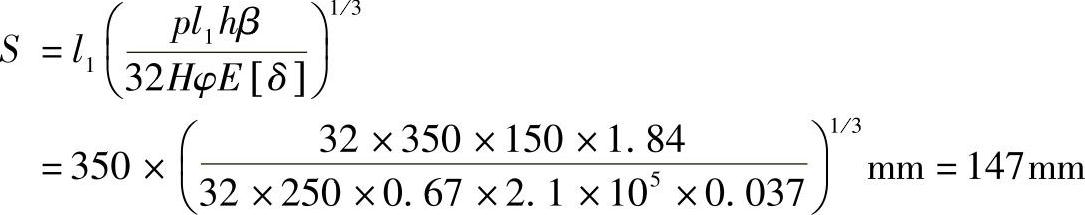

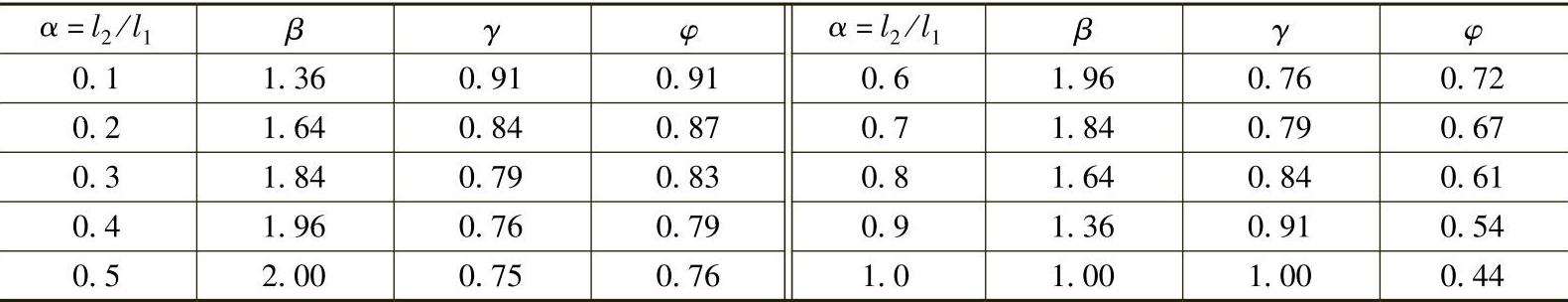

[解]由组合式、低黏度和6级精度的条件,查表9-16,以W=l=350mm代入。根据表9-17,α=l2/l1=250/350≈0.7得β=1.84,γ=0.79,φ=0.67,代入式(9-54),有模框厚

代入式(9-55)校核强度,其[σ]=160N/mm2而

表9-17 由矩形型腔边长比α确定β、γ和φ系数

以上的计算都是在型腔四壁厚度相等的条件下进行的。如果结构上需要S1不等于S2时,表9-17中的数值需要加以修正。当S2=nS1时,有

γn、βn和ϕn为修正系数。例如,当S2=1.5S1,α=0.5时,γn=0.9,βn=1.4,φn=0.84,以修正系数代入式(9-54)和式(9-55)运算。

2.带模框的镶底矩形型腔侧壁厚度的计算

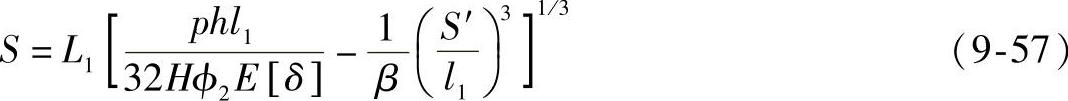

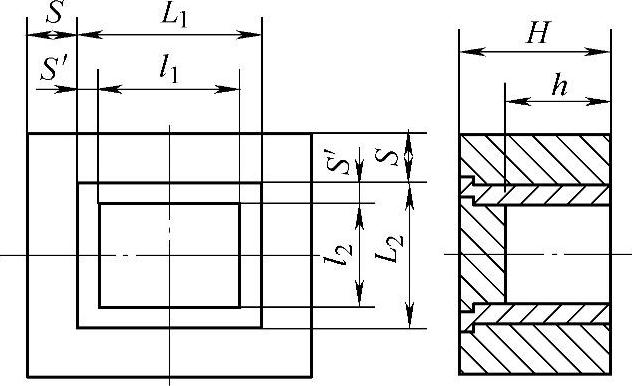

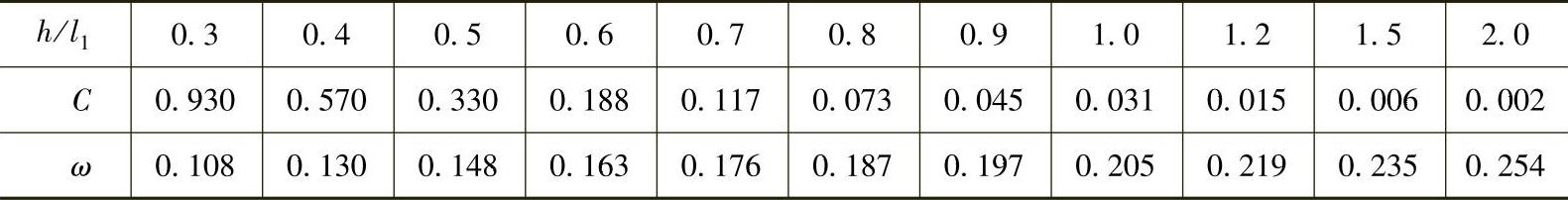

这种结构更能节约贵重合金钢并便于加工,见图9-39。在设计这类型结构时,通常先确定型腔镶件的壁厚S′,然后根据刚性要求计算模框尺寸S,再进行强度校核。

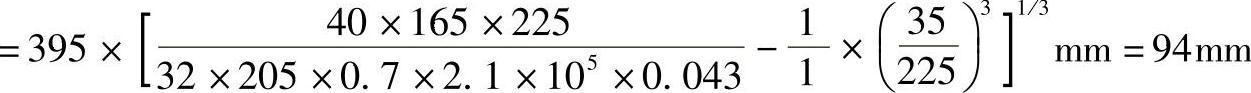

在型腔压力的作用下,型腔侧壁变形膨胀,并将此压力传递给模框。按刚度条件计算模框壁厚

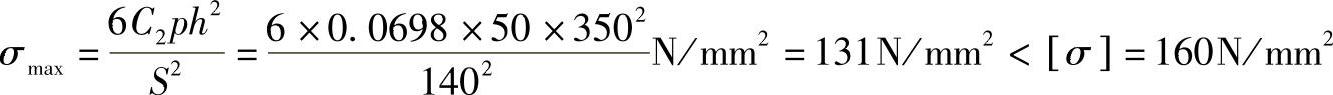

式中β查表9-17,而ϕ2见图9-40。

图9-39 带模框的镶底矩形型腔结构

图9-40 矩形型腔的变形与结构的关系系数

注:图中,ϕ1用于式(9-40)整体式矩形型腔的侧壁厚的刚度计算;ϕ2用于式(9-57)带模框的镶底矩形型腔的侧壁厚的刚度计算;ϕ2用于式(9-60)双面止口的矩形型腔的侧壁厚的刚度计算;ϕ3用于式(9-58)带模框的整体式矩形型腔的侧壁厚的刚度计算。

此种结构的型腔侧壁在注射成型时的受力状态与镶底矩形型腔相似,其强度校核可借助于式(9-55)进行。但在该公式中的l1需代以L1,S需代以(S+S′)。

[例]如图9-39所示带框的镶底矩形型腔的注射模。用ABS成型正方形箱体制件,壁厚2.5mm,要求以SJ/T 10628的6级精度成型。模腔边长l1=l2=225mm;模板厚H=205mm;模腔深h=165mm。现确定型腔镶件的壁厚S′=35mm,所以模框内孔L1=L2=225+2×35=295mm,估算得型腔压力p=40N/mm2。试求模框壁厚S。

[解]由α=l2/l2=1,从表9-17得β=1.0。由α=1,从图9-40得ϕ2=0.70。从表9-16,根据组合式、中等黏度和6级精度,又W=L1=295mm,则有

[δ]=25i2=25×[0.45×(295)1/5+0.001×295]μm=43μm=0.043mm

将以上数据代入式(9-57)

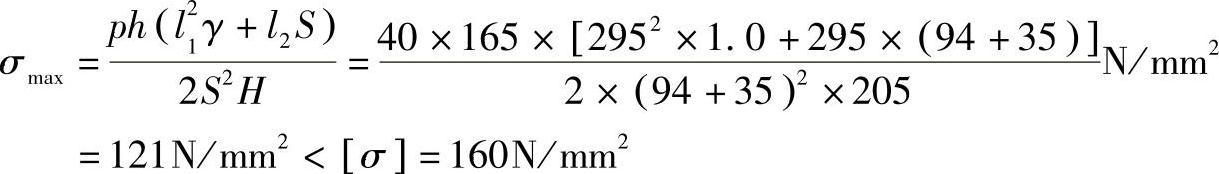

强度校核运用式(9-55)。由α=l2/l2=1,从表9-17得γ=1,有

符合强度条件,取模框壁厚至少为94mm。

3.带模框的整体式矩形型腔侧壁厚度的计算

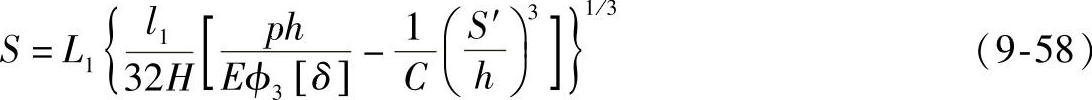

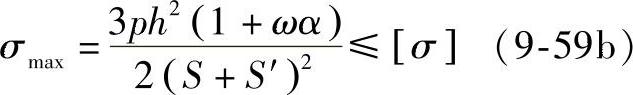

图9-41是带模框的整体式矩形型腔结构,视为三边固定,一边自由的矩形板。可用与图9-39带模框的镶底矩形型腔结构相类似的方法予以计算。此类结构按刚度条件的模框厚度设计式(https://www.xing528.com)

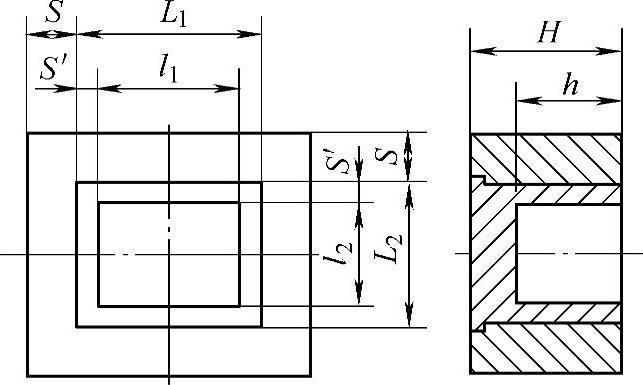

式中系数C查表9-18,而ϕ3见图9-40。

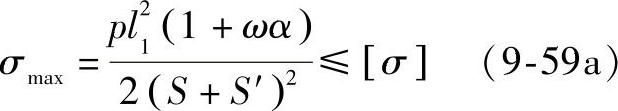

由于此种结构在注射成型时的受力状况与整体式矩形型腔相似,故其强度校核可视h/l1之值不同,有以下两式

当h/l1≥0.41

当h/l1<0.41

式中α=l2/l1,系数ω查表9-18,

图9-41 带模框的整体式矩形型腔结构

表9-18 系数C和ω

[例]如图9-41所示带模框的整体式矩形型腔结构的注射模,用ABS成型正方形箱体制件,要求以SJ/T 10628的6级精度成型。模腔边长l1=l2=225mm;模板厚H=205mm;模腔深h=165mm。现确定型腔镶件的侧壁厚S′=35mm,所以模框内孔L1=L2=225+2×35=295mm。估算得型腔压力p=40N/mm2。试求模框壁厚S。

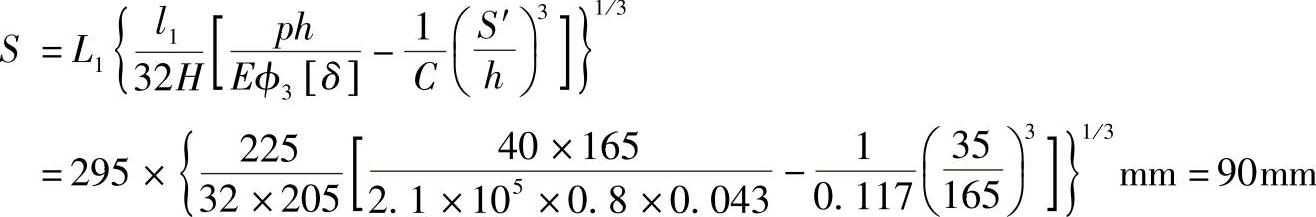

[解]由α=l2/l1=1,从图9-40得ϕ3=0.80。再由h/l1=0.7,从表9-18查得C=0.117、ω=0.176。从表9-16,根据组合式、中等黏度和6级精度,又W=L1=295mm,则有

[δ]=25i2=25×[0.45×(295)1/5+0.001×295]μm=43μm=0.043mm将以上数据代入式(9-58)

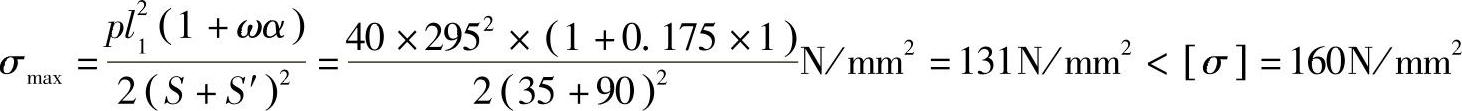

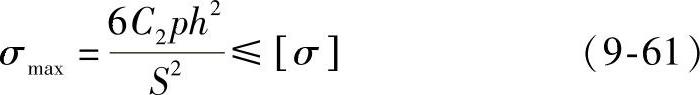

强度校核运用式(9-59a),其中h/L1=165/295=0.56>0.41,有

符合强度条件,故模框壁厚S=90mm为所求。

4.双锥面止口的矩形型腔侧壁厚度计算

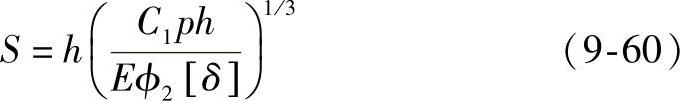

图9-42是尺寸较大的箱壳制品常用的型腔结构。其特点是设置锥面止口,使型腔侧壁四边均受约束,从而减小变形量。此种结构的型腔壁均布受力状态,可视为两对边简支,另两边固定的矩形板。矩形型腔侧壁厚度的设计式

图9-41所示型腔长边l1的中心有最大应力,其强度校核式

式中 ϕ2——系数,在线图9-40中,以α=l2/l1值由曲线ϕ2查得;

C1、C2——系数,根据h/l1或l1/h比值由表9-19查出。

当h>l1时,式(9-60)和式(9-61)中的h均应置换成l1。

图9-42 具有双锥面止口的矩形型腔结构

当分型面上具有单锥面止口的矩形型腔,见前4.3节图4-51所示结构。其模板侧壁厚度计算方法可与上述双锥面止口的矩形型腔相同。

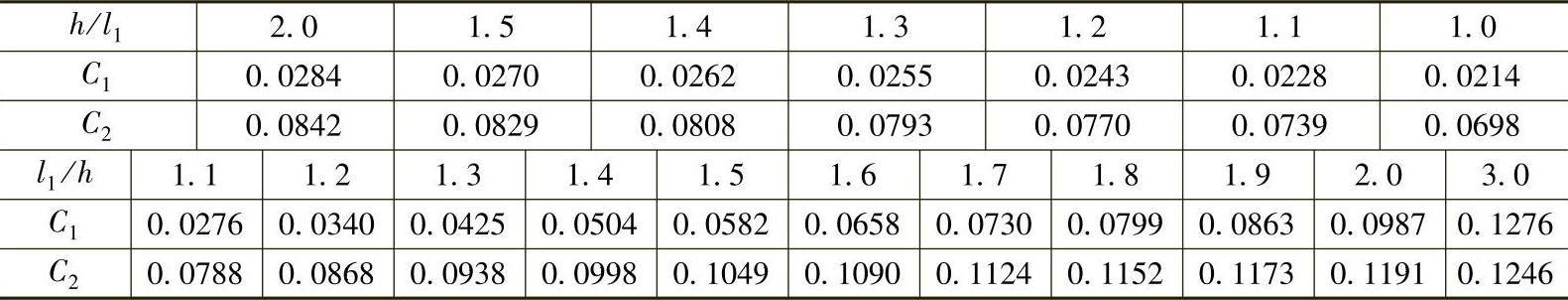

表9-19 系数C1和C2

[例]如图9-42所示双锥面止口结构注射模注射PP箱体。制件的外形边长l1=350mm,l2=250mm,模板厚h=365mm,h=165mm,壁厚2.5mm。要求按SJ/T 10628的6级精度成型,直浇口设在注塑件底部中央。已估算得型腔压力p=50N/mm2。试求其长边l1处的侧壁厚度。

[解]根据组合式、低黏度和6级精度,由表9-16,取W=h=350mm,则有

[δ]=25i2=25×[0.45×(350)1/5+0.001×350]μm=37μm=0.037mm

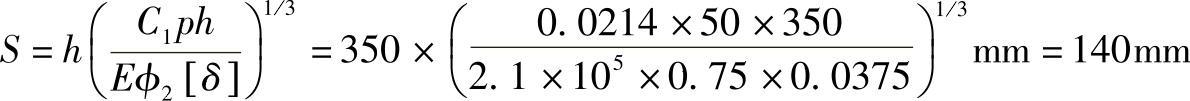

由α=l2/l1=250/350=0.7,从图9-40得ϕ2=0.75。再由h/l1=1.0,从表9-19查得C1=0.0214、C2=0.0698。将已知数值代入式(9-60),得其侧壁厚为

将值代入式(9-61),进行强度校核有

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。