注射模成型零件工作尺寸,是指这些零件上直接成型注塑件的型腔尺寸。由于注塑件在高压和熔融温度下充模成型,并在模具温度下冷却固化,最终在室温下进行尺寸检测和使用,因此,塑料制品的形状和尺寸精度的获得,必须考虑物料的成型收缩率等众多因素的影响。由于注塑件尺寸类型的多样性,及其成型收缩的方向性和收缩率的不稳定性,以及注塑件和金属模具的制造误差,因此成型零件工作尺寸的计算,一直是注射成型加工中的重大课题。

1.塑件尺寸和精度

成型零件的每个工作尺寸,都要根据注塑件尺寸和精度要求逐一计算。对注塑件和模具的成型零件,掌握它们的尺寸和公差确定的公式与规则及其影响因素,是十分必要的。

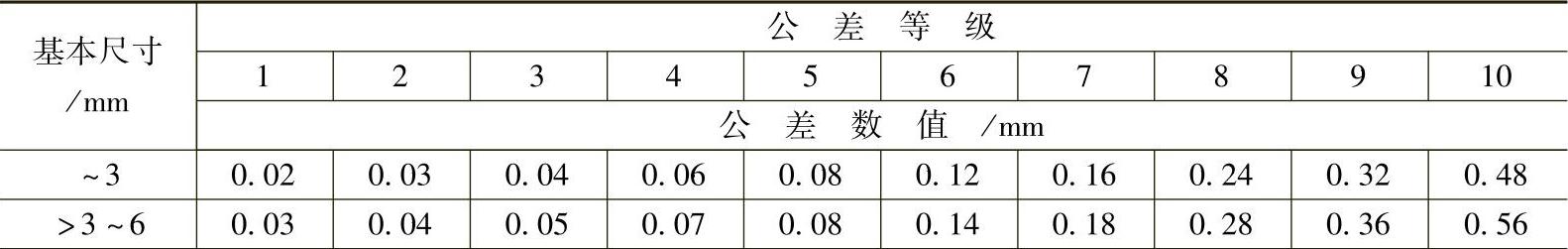

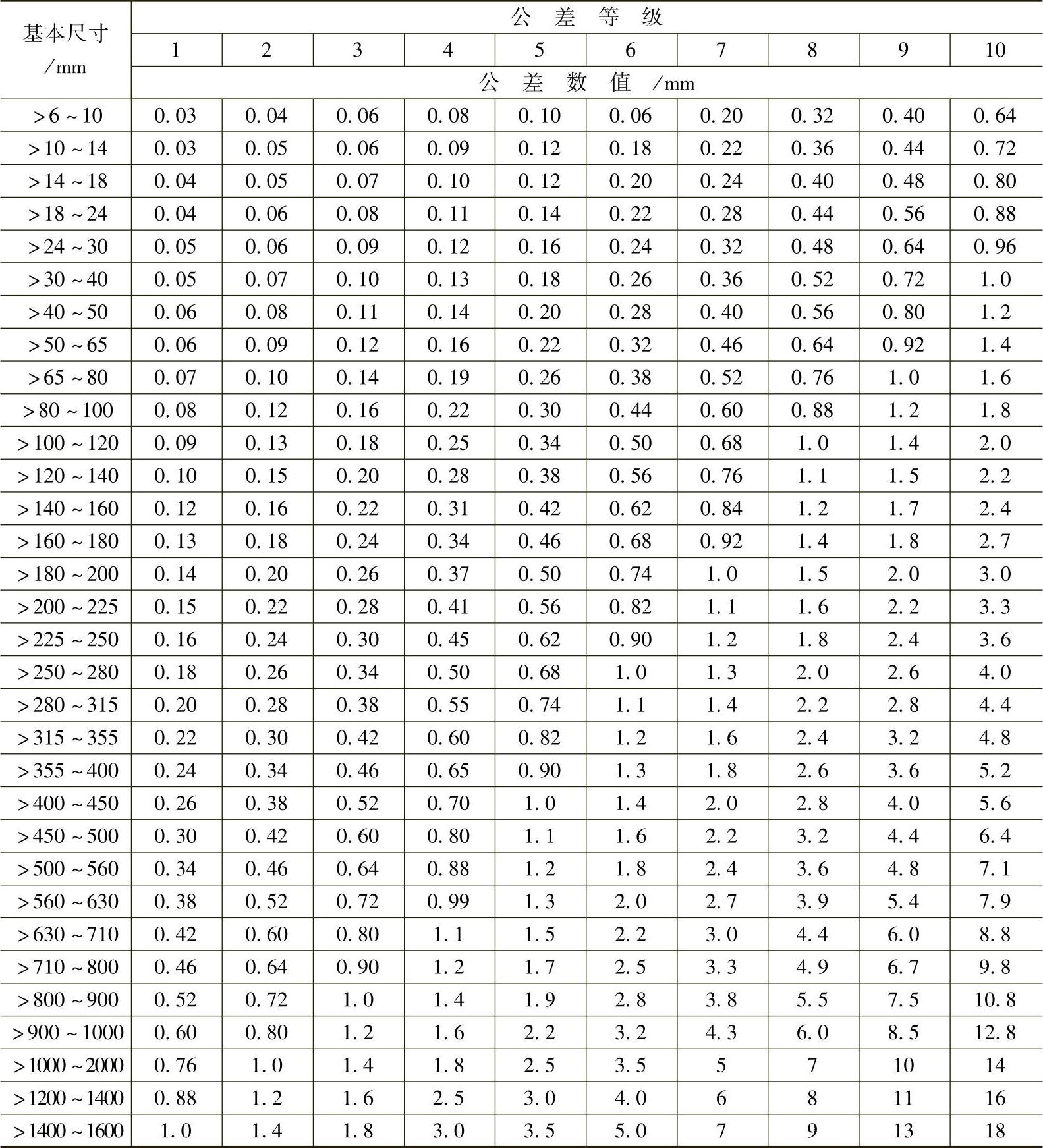

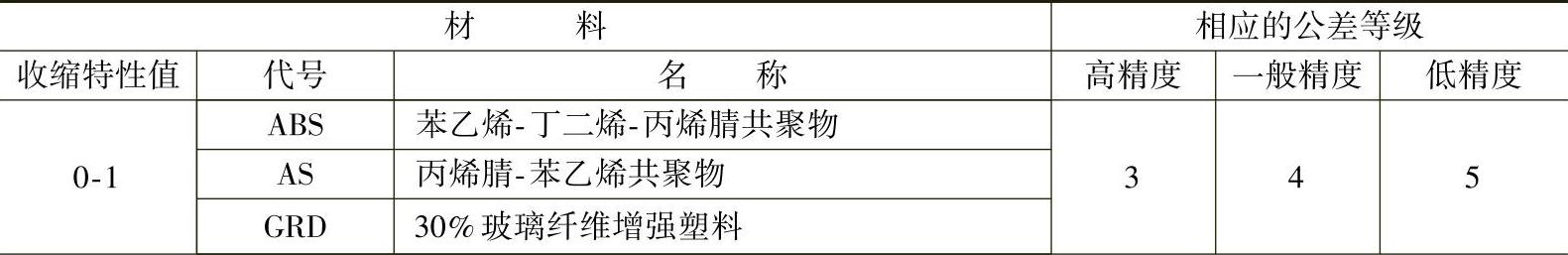

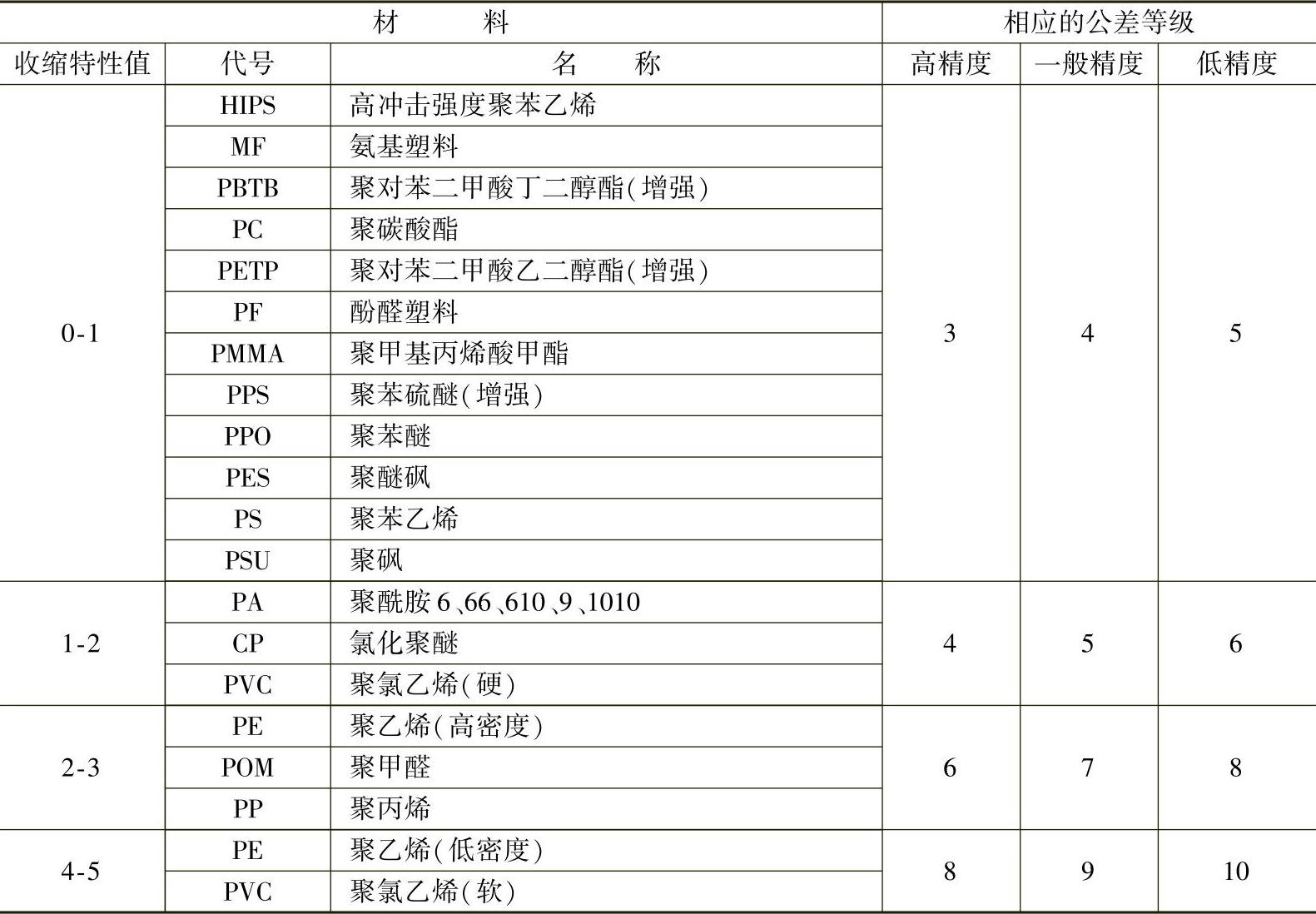

(1)尺寸分类和规定 国家标准GB/T 14486—2008注塑件尺寸公差表,见前表6-2。目前大多数企业仍应用SJ/T 10682—1995的塑料制品公差数值,见表9-1和表9-2。本节中注塑件的精度等级和尺寸公差仍以此标准述及。

表9-1 SJ/T 10682—1995塑料制品尺寸公差数值

(续)

注:1.表中公差数值用于基准孔或非配合孔时取正(+)号;用于基准轴或非配合轴时取负(-)号,用于非配合长度取半值,冠以正负(±)号。

2.受模具活动部分影响的尺寸公差,为本标准规定公差值与附加值之和。1、2级附加值为0.02mm;3、4级附加值为0.04mm;5至7级附加值为0.1mm;8至10级附加值为0.2mm。

表9-2 各类塑料与相应的公差等级的选用

(续)

注:1.其他材料,可按加工尺寸的稳定性,参照本表选取公差等级。

2.1、2级为精密级,只有在特殊条件下才采用。

3.当沿脱模方向两端尺寸均有要求时,应考虑脱模斜度对公差的影响。

4.其他增强塑料的收缩特性值,应比本表中规定的小,或由试验结果定。

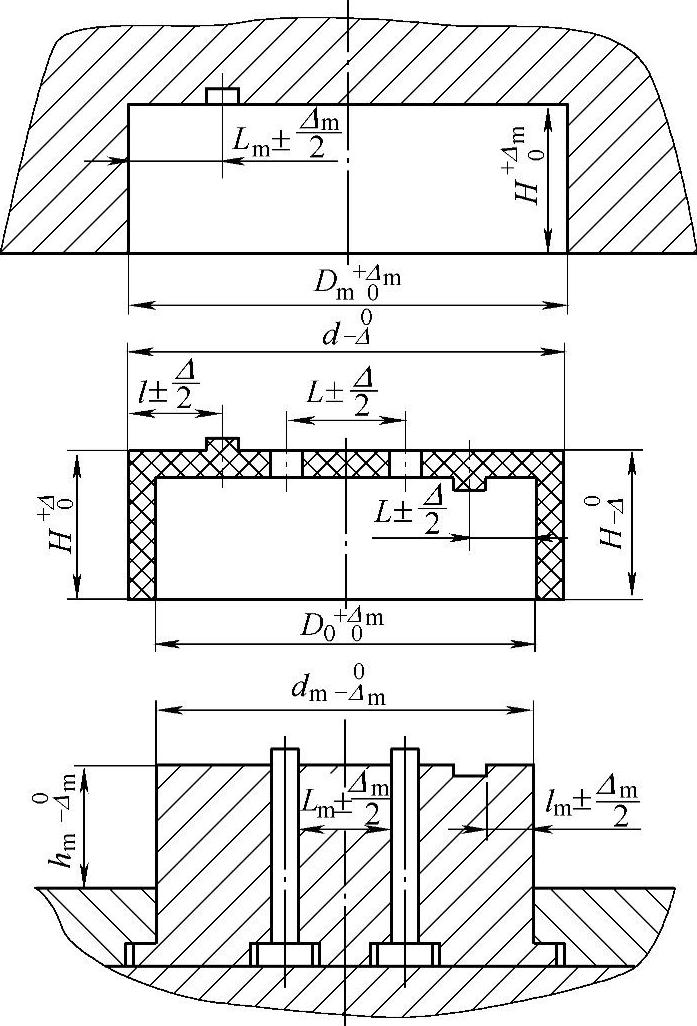

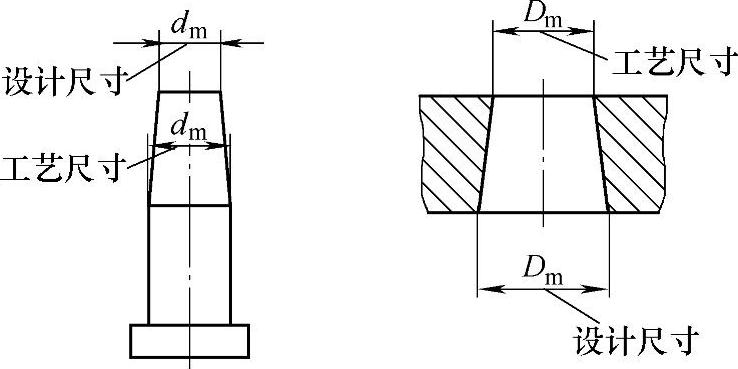

如图9-16所示,注塑件尺寸一般分为包容(孔类)尺寸、被包容(轴类)尺寸和中心距尺寸三大类。凸台和孔槽等一些局部结构的中心线到某一型面尺寸,简称单边位置尺寸,属第四类尺寸。该类尺寸也可近似作为中心距尺寸处理。这四类注塑件尺寸的偏差标准有以下三个规定。

1)包容和被包容尺寸采用单向偏差制。

2)注塑件上的包容尺寸均取正偏差,即最小极限尺寸为基本尺寸;注塑件上的被包容尺寸均标以负偏差,即最大极限尺寸为基本尺寸。

3)中心距尺寸和单边位置尺寸均取双向等值偏差。

塑料制品图上凡不符合以上规定的尺寸和偏差,应按极限尺寸不变原则进行改造换算。对于未注偏差的自由尺寸,应按技术条件取低精度的公差值,按以上规定标注偏差。

模具成型零件工作尺寸,应按GB/T 1800.2—2009中公差数值,用公差等级IT6~IT10确定偏差,并作相应规定。

本节所采用的主要代号及其含义如下:

D、d——注塑件的包容、被包容径向尺寸(mm);

H、h——注塑件的包容、被包容的深度、高度尺寸(mm);

L、l——注塑件的中心距与单边位置尺寸(mm);

Dm、dm——模具的包容、被包容径向尺寸(mm);

Hm、hm——模具的包容、被包容的深度、高度尺寸(mm);

Lm、lm——模具的中心距、单边位置尺寸(mm);

Δ——注塑件尺寸公差,按SJ 1372或国标选定(mm);

Δm——模具成型零件的制造公差,按GB 1800确定(mm);

Smax——注射塑料物料的最大成型收缩率;

Smin——注射塑料物料的最小成型收缩率;

Scp——注射塑料物料的平均成型收缩率;

δc——模具使用过程中的型腔表面磨损量(mm)。

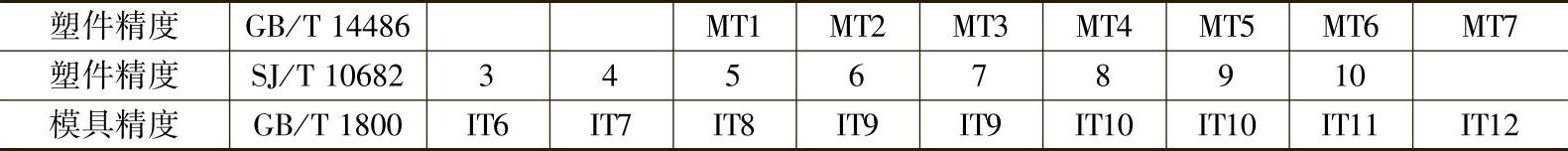

模具成型零件公差等级应该与塑料制品的尺寸公差相对应,见表9-3和表9-4。

图9-16 注塑件尺寸和模具成型零件工作尺寸分类

表9-3 注射模成型零件的制造精度

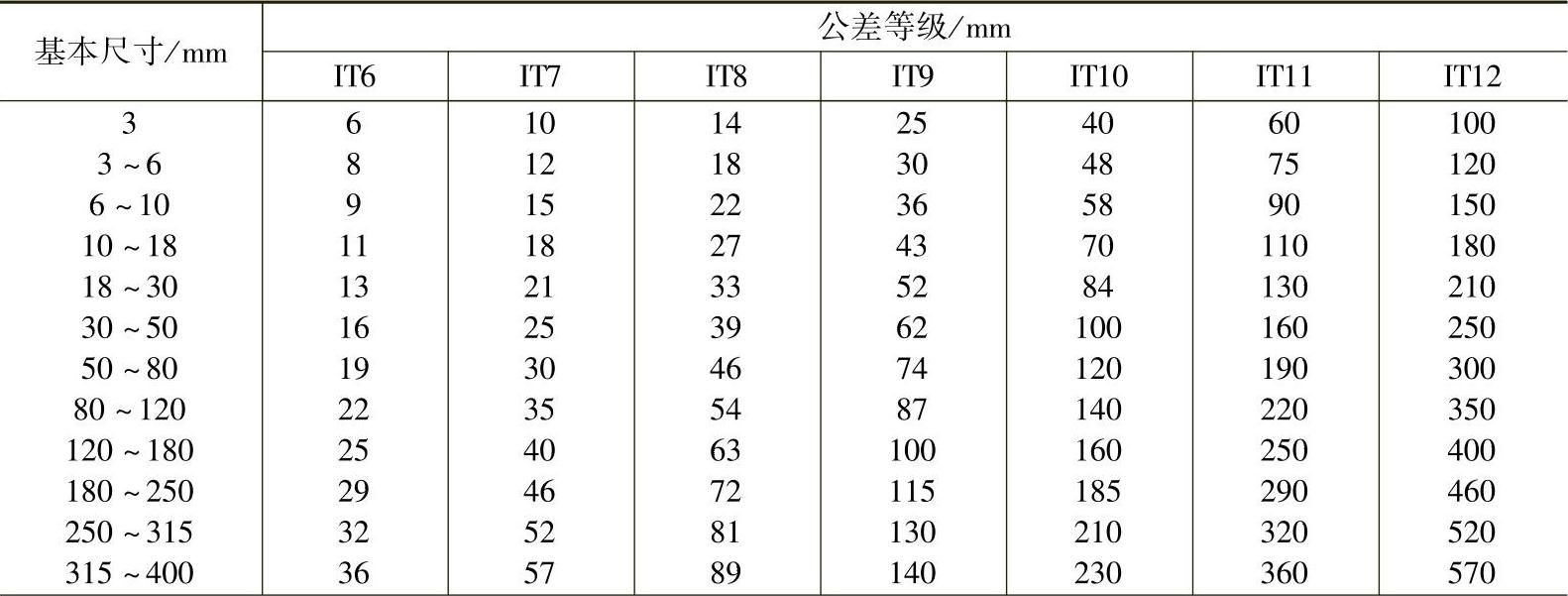

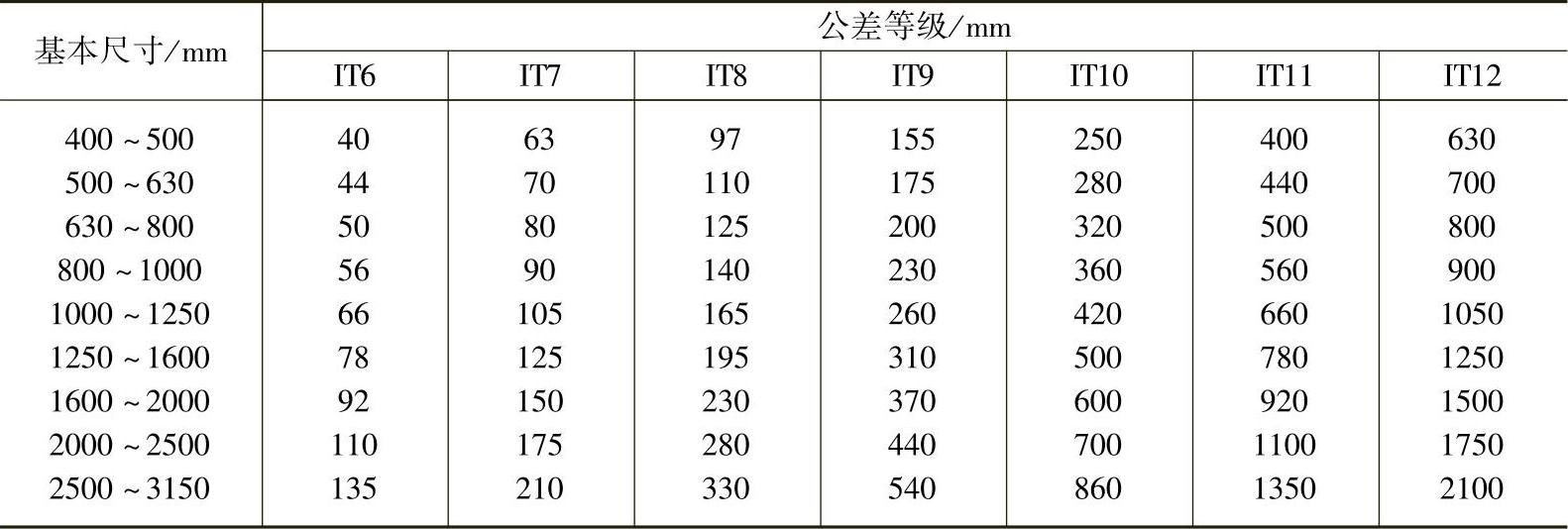

表9-4 注射模成型零件的标准公差数值(摘自GB/T 1800.3)

(续)

图9-17 脱模斜度对成型零件尺寸及公差标注的要求

在确定了注塑件的脱模方向后,成型零件的有关脱模斜度的尺寸,必须作工艺处理,如图9-17所示。在模具厂各有处理这类技术问题的约定规则,例如:电火花加工型腔就有模板上下面装夹位置的工艺规定。

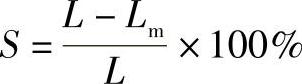

(2)影响注塑件尺寸误差的因素 目前国内实际应用的成型收缩率的定义为

换算后得

Lm=L(1+S) (9-1)

式中 S——计算的成型收缩率;

Lm——模具成型零件在室温下的实际尺寸(mm);

L——注塑件在室温下对应的实际尺寸(mm)。

成型注塑件是批量生产制品。以足够多的注塑件,测出尺寸的实际偏差确定注塑件的尺寸误差。影响注塑件尺寸误差因素是多方面的。注塑件尺寸可能出现的误差δ,主要是四方面因素综合作用的结果。

δ=δm+δs+δc+δj (9-2)

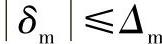

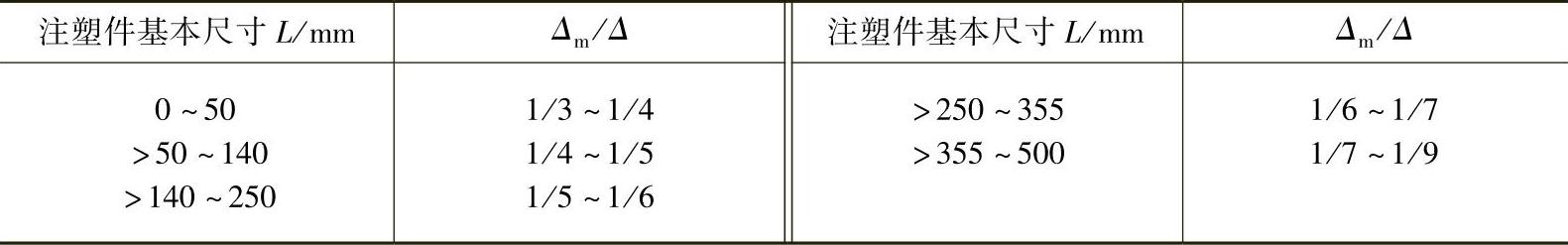

1)模具成型零件的制造偏差δm的影响。各尺寸的实际偏差由模具制造精度控制在公差范围内, 。模具尺寸的公差Δm,由表9-3和表9-4,以模具精度等级和尺寸分段决定。常用的模具制造精度IT7或IT8,尺寸越大,其公差Δm越大,实际偏差δm也越大。它们与注塑件尺寸公差Δ的关系见表9-5。

。模具尺寸的公差Δm,由表9-3和表9-4,以模具精度等级和尺寸分段决定。常用的模具制造精度IT7或IT8,尺寸越大,其公差Δm越大,实际偏差δm也越大。它们与注塑件尺寸公差Δ的关系见表9-5。

表9-5 模具制造公差Δm在注塑件公差Δ中所占比例

2)注塑件的成型收缩引起制品尺寸误差δs的影响。一方面是设计所用的计算收缩率与制品生产时的实际收缩率之间的误差所致;另一方面是由于成型过程中,收缩率在最大值与最小值之间波动。后者因为注射工艺因素众多,温度、压力、时间参数、物料批号及预处理等条件变动,影响较为明显。δs与注塑件的基本尺寸成正比,有

目前注射成型工程要求将成型收缩引起制品尺寸误差限制在δs≤D/3。

3)成型零件的磨损δc影响制品的尺寸误差。它包括两个方面:一是熔体的冲压磨损和注塑件脱模的刮磨,其中被刮磨的型芯径向表面有最大磨损;二是旧模具的修磨抛光量。δc与注塑件基本尺寸大小无关,而与注塑件尺寸类型有关,也与塑料的物理性能,例如与钢表面的摩擦系数有关。玻璃纤维增强塑料使型腔表面有较快的磨损速率。注射成型工程要求模具在使用期限内,工作尺寸磨损量造成注塑件误差限制在δc≤D/6之内。这对于低精度大尺寸注塑件,由于Δ值较大而容易达到要求。但对高精度小尺寸注射制品,必须采用镜面钢等耐磨钢种才能达到。生产中实际注射2.5万次,型芯径向尺寸磨损量约为0.02~0.04mm。

由于计算机辅助注射模设计软件运行时,不能识别包容与被包容尺寸。在成型零件尺寸计算时,不能考虑模具磨损对注塑件尺寸的作用,影响了注射模设计的质量。按δc=0设计计算的成型零件尺寸,在型腔和型芯磨损后,壳体注塑件的壁厚变化没有考虑。注射模的注射寿命有限。对大中型注射模,对注射寿命有要求的注射模,对有配合精度要求的成型尺寸,必须考虑成型零件磨损后注塑件的尺寸误差。

4)模具运动零件配合间隙δj的影响。运动零件动配合表面间隙变大,而产生塑料制品的尺寸误差。模具导柱与导套间的间隙逐渐变大,会引起注塑件径向尺寸误差增加。模具分型面间隙增大,会引起注塑件深度尺寸误差增大。显然,全新模具δj应趋于零。

在模具成型零件工作尺寸计算时,应预测到整个注塑期限内保证达到

δ≤Δ

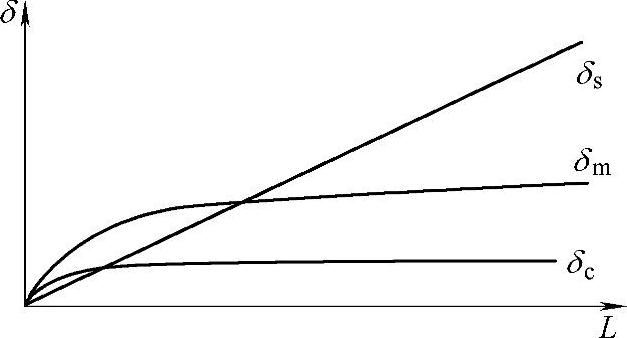

图9-18 各种误差δs、δm和δc与注塑件尺寸L的关系

如图9-18所示为δs、δm、δc与注塑件尺寸L的关系曲线。小型注塑件的成型模具的制造误差δm,对注塑件误差影响是主要的。因此小型模具必须有较高的制造精度。影响大型注塑件误差的主要因素是成型收缩误差δs。因此,必须提高大型注塑件的注射成型工艺的控制精度。

2.按平均收缩率计算

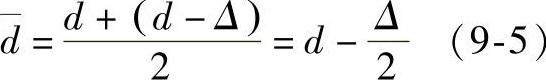

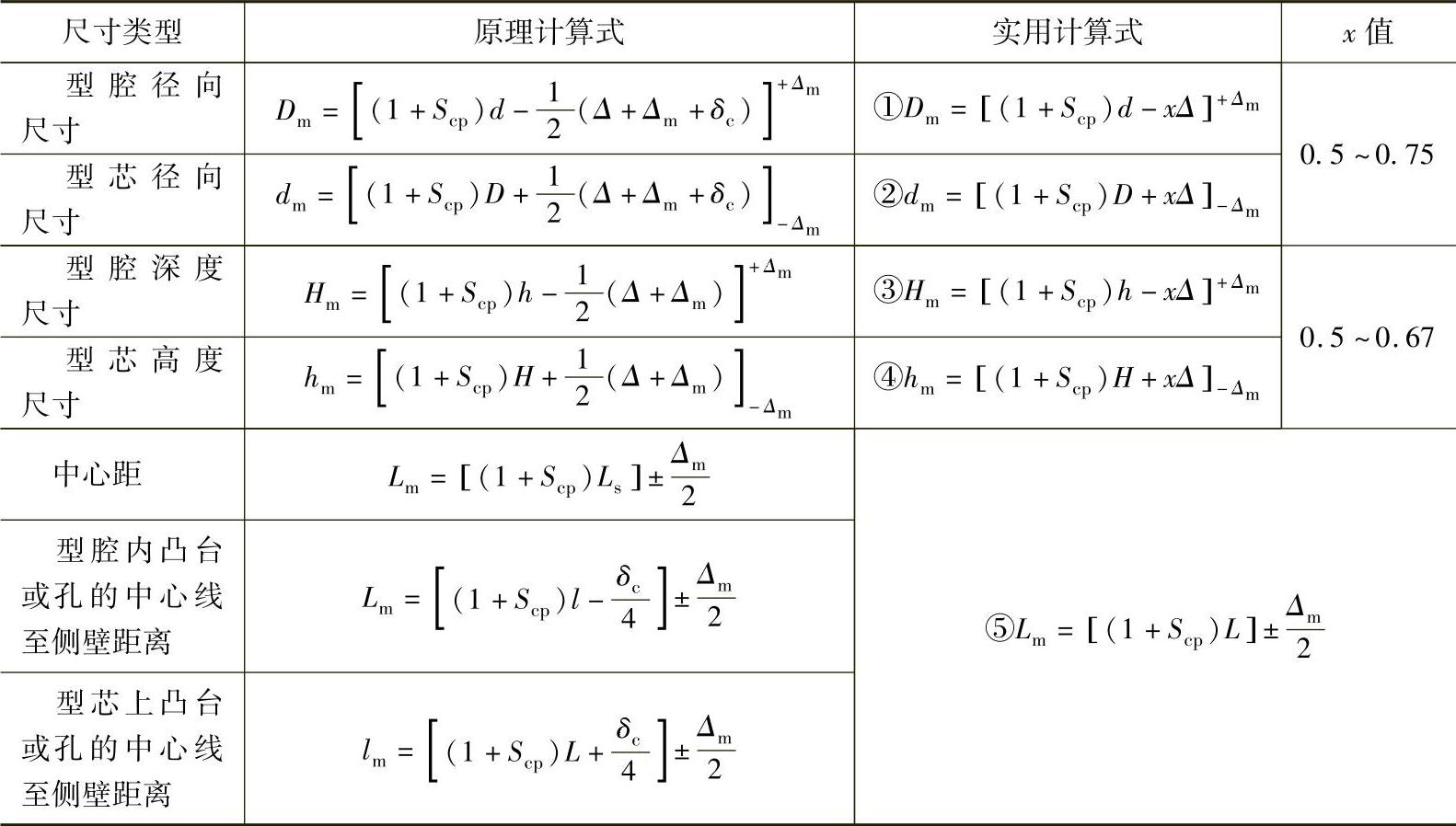

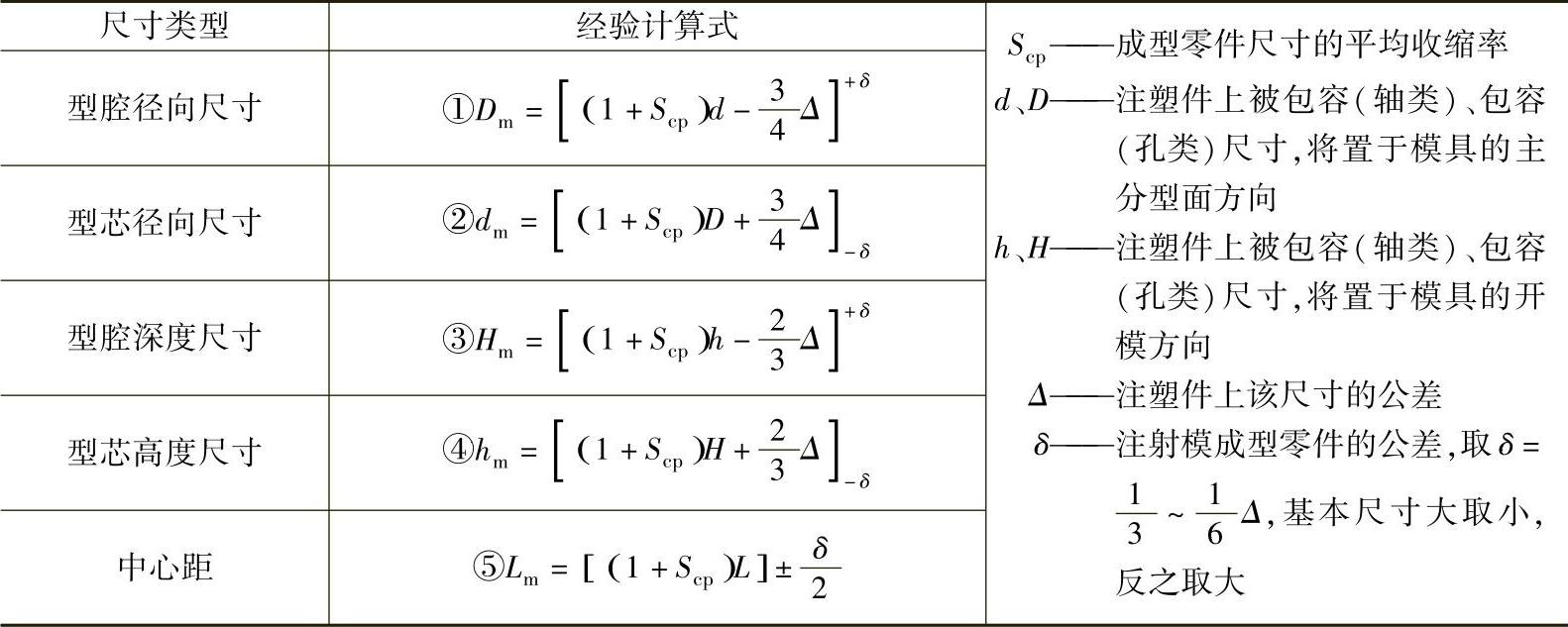

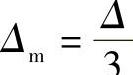

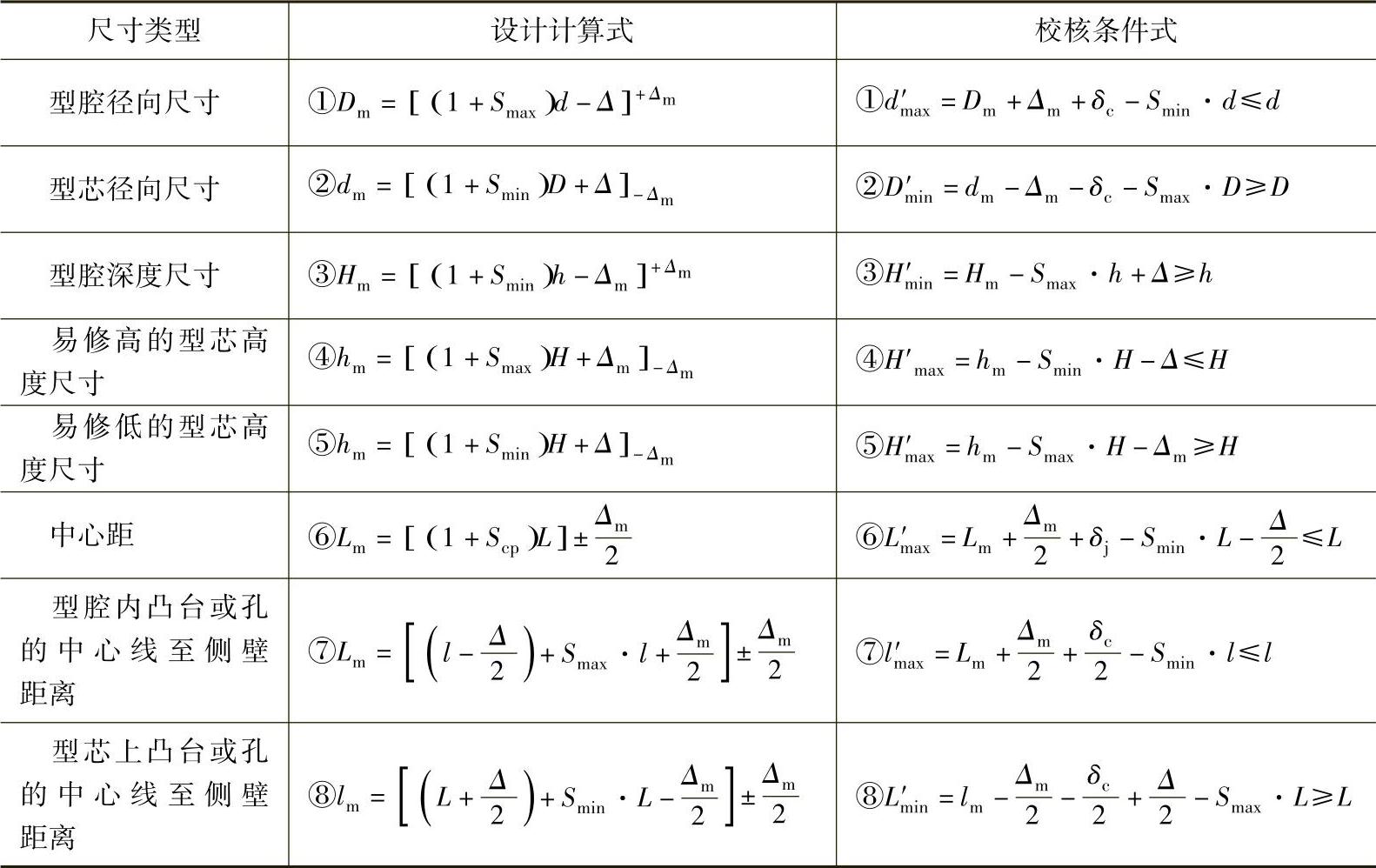

按平均收缩率Scp方法可简捷地计算成型零件工作尺寸,是目前国内应用最广泛的方法。具体计算公式见表9-6。原理型计算公式应用时多有不便,实际采用表9-6中式的①~⑤实用计算式。

(1)型腔和型芯的径向尺寸计算 按照模具尺寸的基本关系式(9-1),可写出型腔平均径向尺寸的关系式

式中 Scp——注塑件尺寸的平均收缩率;

d——注塑件上被包容径向尺寸的平均值;

Dm——模具型腔中包容的径向尺寸的平均值。

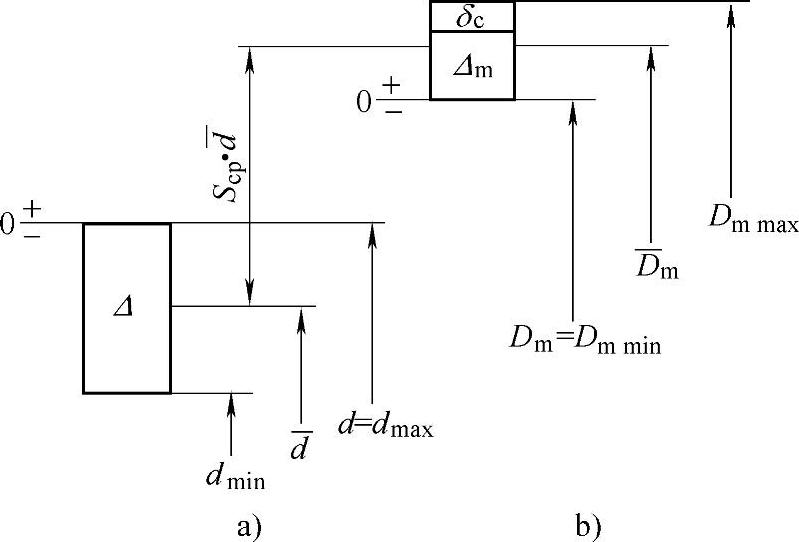

按前述的注塑件和模具尺寸及公差的规定,图9-19a中注塑件尺寸有

被包容的注塑件尺寸,其最大极限尺寸dmax即为基本尺寸

dmax=d

被包容的注塑件尺寸,其最小极限尺寸dmin等于基本尺寸减去注塑件尺寸的公差值

dmin=d-Δ

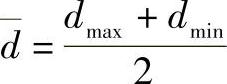

所以

表9-6 按平均收缩率计算模具成型零件工作尺寸的公式(单位:mm)

图9-19 径向型腔尺寸和注塑件尺寸的偏差

a)注塑件被包容径向尺寸 b)模具包容的径向尺寸

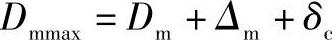

图9-19b中模具包容尺寸平均值

模具型腔径向的最大极限尺寸等于基本尺寸加上模具尺寸公差值和型腔表面的磨损量

模具型腔径向的最小极限尺寸即为基本尺寸

所以 (9-6)

(9-6)

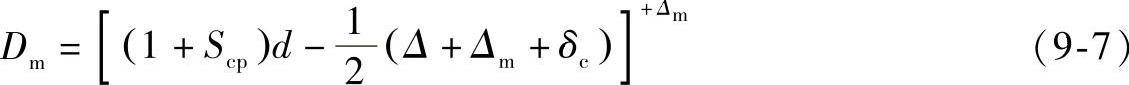

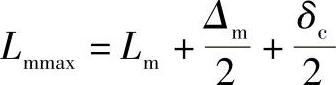

将式(9-6)和式(9-5)代入到式(9-4)中,略去 ,可得按平均收缩率计算的模具型腔径向尺寸的算式

,可得按平均收缩率计算的模具型腔径向尺寸的算式

承前述尺寸及公差的规定,并类同上述方法,可推导,按平均收缩率计算的模具型芯径向尺寸的算式

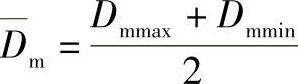

图9-20 型腔深度尺寸和注塑件尺寸的偏差

a)注塑件上被包容的高度尺寸 b)模具型腔中包容的深度尺寸

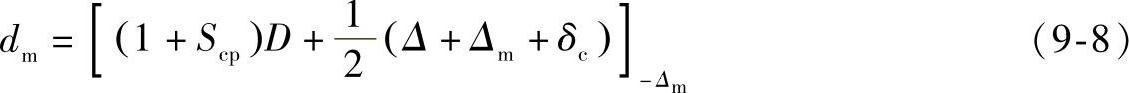

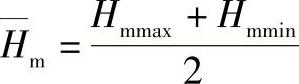

(2)型腔深度和型芯高度尺寸计算 按照模具尺寸的基本关系式(9-1),由平均收缩率Scp得型腔深度平均计算式

式中

——注塑件上被包容的高度尺寸平均值;

——注塑件上被包容的高度尺寸平均值;

——模具型腔中包容的深度尺寸平均值。

——模具型腔中包容的深度尺寸平均值。

按前述的注塑件和模具尺寸及公差的规定,图9-20a中注塑件尺寸,有

被包容的注塑件高度尺寸,其最大极限尺寸hmax即为基本尺寸

hmax=h其最小极限尺寸hmin等于基本尺寸减去注塑件尺寸的公差

hmin=h-Δ

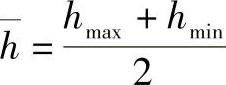

所以

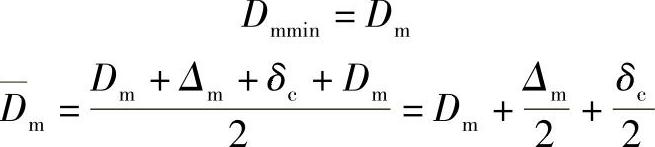

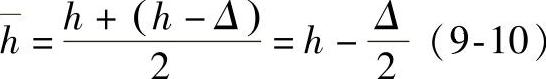

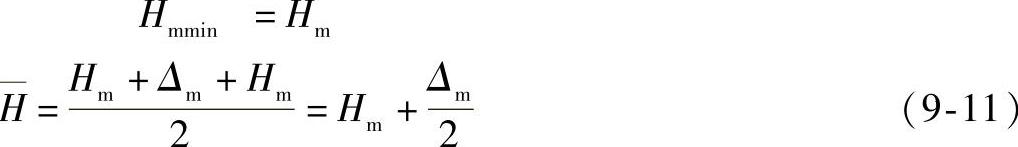

图9-20b中模具包容的深度尺寸平均值

模具型腔深度的最大极限尺寸等于基本尺寸加模具尺寸公差值。由于深度方向的型腔表面不受脱模时的刮磨作用,磨损量较小δc≈0。故

Hmmax=Hm+Δm模具包容的型腔深度最小极限尺寸等于基本尺寸

所以

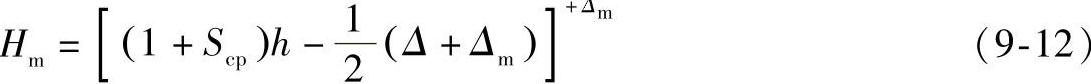

将式(9-11)和式(9-10)代入到式(9-9),略去 ,可得按平均收缩率计算的模具型腔深度的算式

,可得按平均收缩率计算的模具型腔深度的算式

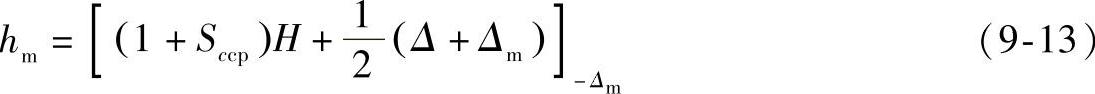

承前述尺寸及公差的规定,并类同上述方法,可推导按平均收缩计算的模具型芯高度尺寸的算式

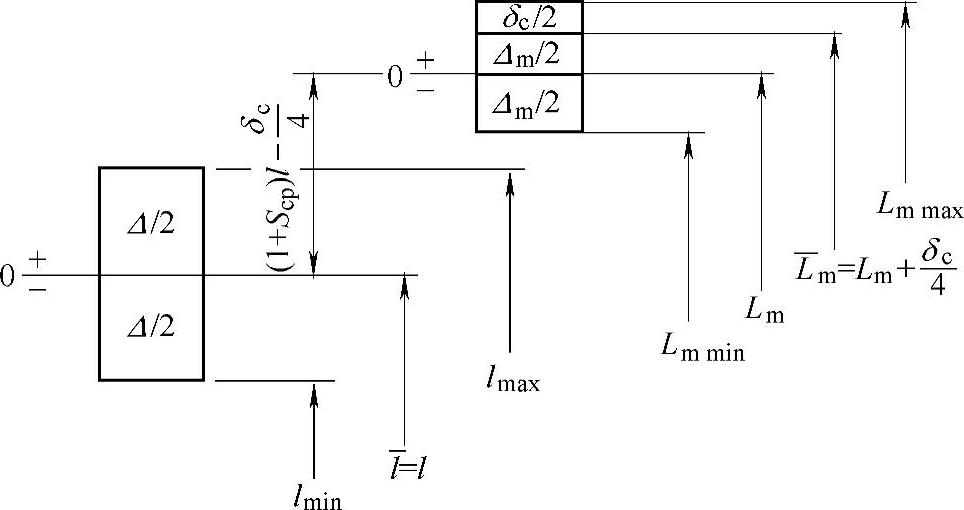

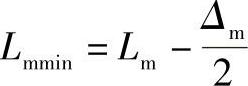

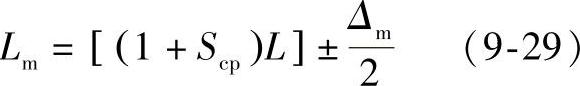

(3)中心距和单边位置尺寸计算 注塑件上孔间距对应模具上型芯间中心距;注塑件上凸台的间距对应模具上孔的中心距。模具上型芯和孔的磨损不会影响中心距尺寸,故δc≈0。承前注塑件和模具尺寸及公差的规定,由于注塑件和模具上的中心距均采用双向等值偏差,注塑件和模具上中心距的基本尺寸就是平均尺寸,有 ,

, 。根据模具尺寸的基本关系式(9-1),由平均收缩率Scp直接获得模具中心距尺寸的算式

。根据模具尺寸的基本关系式(9-1),由平均收缩率Scp直接获得模具中心距尺寸的算式

图9-21 型腔内凸台或孔的中心线至 侧壁距离和注塑件尺寸的偏差

由图9-16可见,模具单边位置尺寸有两种类型,分别为型腔内和型芯上。由于侧壁的磨损量是所定义的径向磨损量δc的一半。注塑件与模具的单边位置尺寸采用双向等值偏差。图9-21型腔内凸台或孔至侧壁距离,根据模具尺寸的基本关系式(9-1),有算式

注塑件单边位置尺寸即为它的平均尺寸l=l。模具的单边位置的平均尺寸

其中

因此

将式(9-16)和l=l代入到式(9-15),可得到模具型腔内凸台或孔的中心线至侧壁距离尺寸的按平均收缩率的算式

承前述尺寸及公差的规定,并类同上述方法,可推导模具型芯上凸台或孔的中心线至侧壁距离尺寸的按平均收缩率的算式

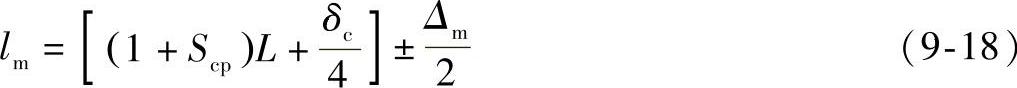

表9-6中五种实用计算式,是将模具尺寸公差Δm和型腔磨损δc视为注塑件尺寸公差Δ的函数xΔ;在型腔和型芯的径向尺寸计算时,Δm=D/3~D/9,δc=D/6~D/10,所以x=1/2~3/4;在型腔深度和型芯高度尺寸计算时,Δm=D/3~D/9,δc=0,所以x=1/2~2/3。

若已知注塑件尺寸的Δ值,可根据SJ/T 10628得知该Δ值所属的公差等级,再由表9-3确定对应模具尺寸的经济公差等级。显然x=0.5,为大尺寸时采用。在注塑件精度较高,尺寸50mm以下,取x为0.75或0.67。但x值变化范围相当大,倘若确定不当,会使成型注塑件尺寸超差。表9-7是根据注塑件公差Δ查取x值。该表x考虑到一些极端情况,使用方便可靠。

表9-7 按平均收缩率计算模具尺寸中系数x数值表

(https://www.xing528.com)

(https://www.xing528.com)

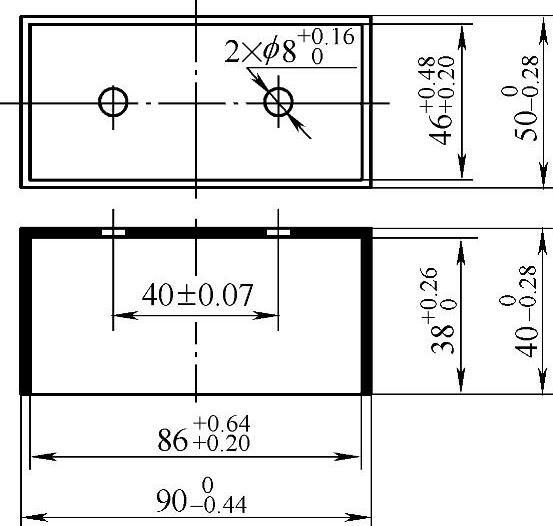

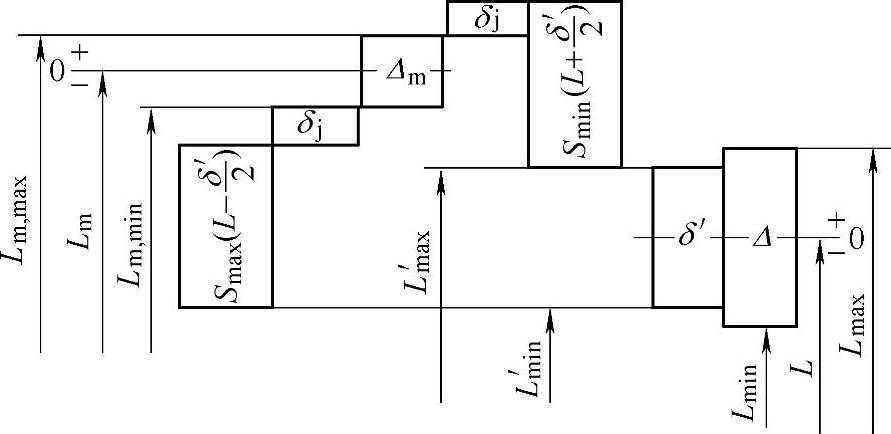

图9-22 塑料制品图之一

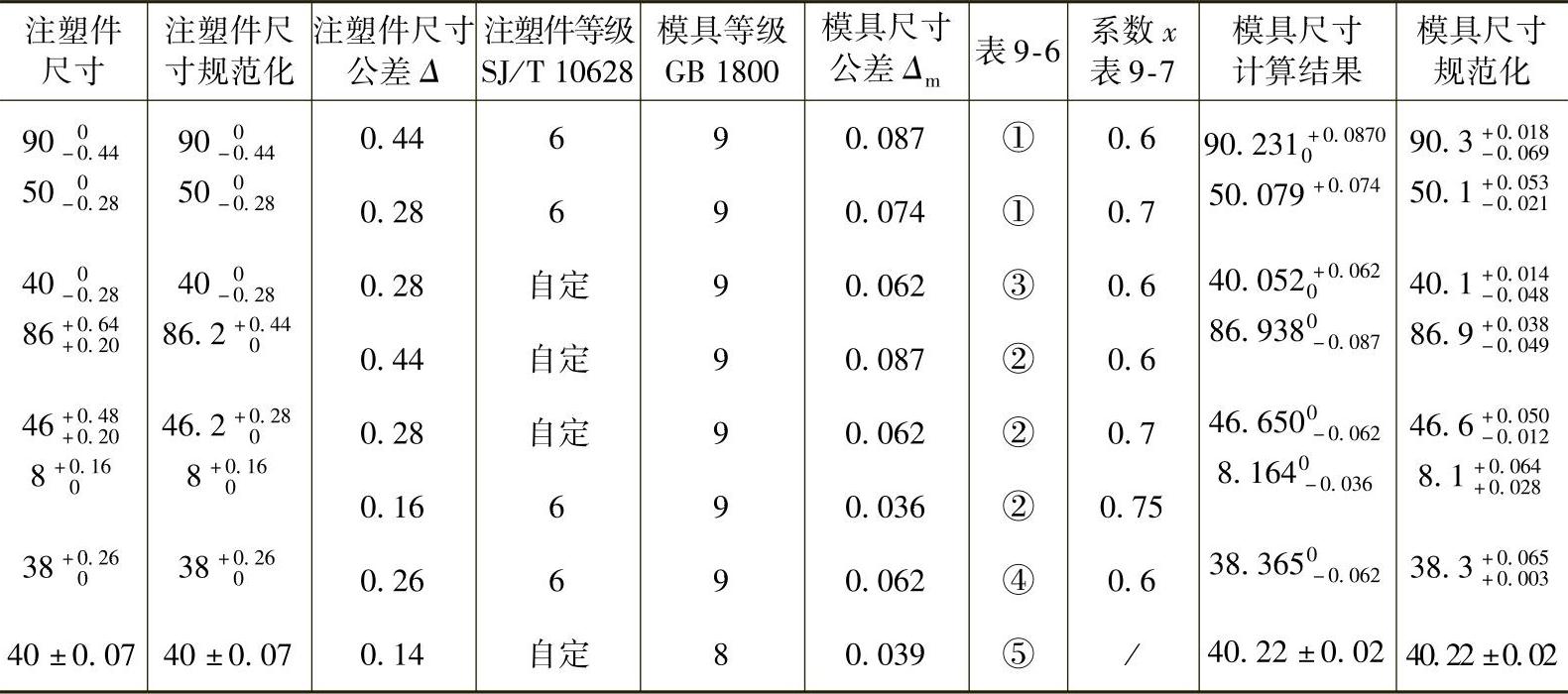

模具成型零件尺寸计算是烦琐费时工作。上述计算过程用微型计算机运算则迅速且准确。现以如图9-22所示注塑件笔算过程举例。选用ABS塑料,其平均成型收缩率Scp=0.55%=0.0055。计算凹模和型芯的工作尺寸结果见表9-8。

通常,注塑件中心距尺寸精度较高,而注塑件在开模方向尺寸精度比径向尺寸要低1~2级。因此,模具各成型零件尺寸精度也有高低。经济精度考虑有利于降低模具成本。注塑件的成型收缩率对各尺寸并非一致,这在高精度注塑件的模具工作尺寸计算时尤需注意。将模具成型尺寸的计算结果进行规范化换算,可便于测量。

表9-8 注塑件之一的成型零件工作尺寸计算(单位:mm)

对于大中型的注塑壳体,按平均成型收缩率计算成型零件尺寸后,还必须对壁厚尺寸进行校核,防止注塑壳体的壁厚超差。

注射模生产车间常用表9-9所列的简化经验式计算模具成型零件的尺寸。这组计算式容易记忆、运算方便,但有误差。

表9-9 按平均收缩率计算模具成型零件工作尺寸的经验算式(单位:mm)

对照表9-6中的成型零件工作尺寸计算式,式中的系数x数值,在径向尺寸计算时x=3/4;在深度或高度方向尺寸计算时,x=2/3。前者是以 ,

, 代入的结果;后者是以

代入的结果;后者是以 ,δc=0代入的结果。表9-9中的经验算式,同样的基本尺寸,注塑件的尺寸公差Δ与模具零件制造公差Δm相差很大,相互无确定的关系。表9-5中,在基本尺寸>50mm时,Δm为

,δc=0代入的结果。表9-9中的经验算式,同样的基本尺寸,注塑件的尺寸公差Δ与模具零件制造公差Δm相差很大,相互无确定的关系。表9-5中,在基本尺寸>50mm时,Δm为 ,而

,而 。因此在基本尺寸>50mm时,经验算式计算结果有较大误差。为确保制品尺寸精度,对注塑件上的配合尺寸,壳板壁厚等必须用后述的公差带验算。

。因此在基本尺寸>50mm时,经验算式计算结果有较大误差。为确保制品尺寸精度,对注塑件上的配合尺寸,壳板壁厚等必须用后述的公差带验算。

还有一些“经验算式”,不区分注塑件和模具零件尺寸的包容和被包容性能,不考虑模具成型零件的磨损量和修模余量。注射模的径向型腔间隙经数万或几十万次注射,型芯径向尺寸因磨损和修模变小,型腔径向尺寸变大,制品壁厚变厚,以致超差。

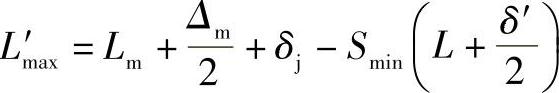

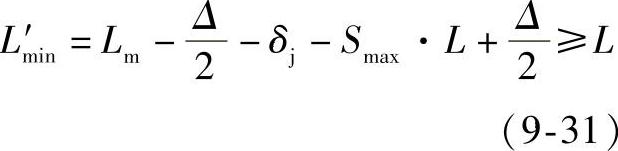

3.按公差带计算

按公差带方法计算模具成型零件工作尺寸,是用最大和最小成型收缩率Smax和Smin计算。其理论推导的过程较严密,计算中可保证注塑件尺寸不超差,也给新模具的成型尺寸留有充分的修磨余地,便于修模并延长了模具的使用寿命。对大型注塑件和收缩率波动大的塑料有很好的实用意义。而且,公差带方法中的校验原理同样适用于按平均收缩率的计算过程,是防止注塑件尺寸超差的手段。在应用公差带计算方法时,同样要遵循前述注塑件和模具尺寸的公差和偏差的规则。特别需要强调的是,确定注塑件尺寸精度等级,必须考虑塑料材料收缩率波动的程度。此种计算方法的八种设计公式及其对应的校核式,见表9-10。

表9-10 按公差带计算模具成型零件工作尺寸的公式(单位:mm)

注:dm′ax、Dm′in、hm′in、Hm′ax、Lm′ax、lm′ax、Lm′in均为实际尺寸;δj为二个型芯可能发生最大偏移的平均值,δj=0.5(δj1+δj2)

公差带按极限尺寸计算成型零件尺寸时,既考虑到可能出现的最大和最小成型收缩率,也考虑到模具制造时可能产生的偏差,以及模具尚未磨损和磨损达到最大值等极端情况,要求在各种情况下所生产制品的尺寸达到精度。

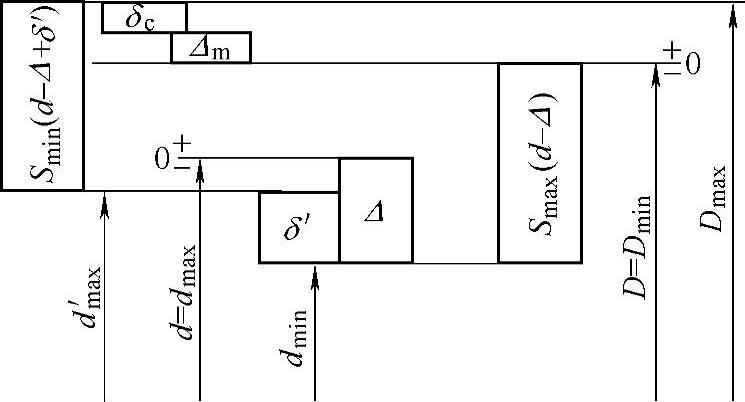

(1)型腔径向尺寸的计算

1)如图9-23所示的中间公差带,注塑件的径向尺寸d即为外形或轴类尺寸,属于被包容性质。其基本尺寸就是最大极限尺寸,d=dmax;制件尺寸的公差为Δ,可得最小极限尺寸

dmin=d-Δ

2)图9-23所示的右侧公差带,注塑件的最小极限尺寸dmin,经最大成型收缩率Smax放大。可得到模具型腔的基本尺寸,即最小极限尺寸

Dm=Dmin=Smax (d-Δ)

在dmin的尺寸线上,可以得到注塑件尺寸d与模具尺寸Dm的关系式

d-Δ=Dm-Smax (d-Δ)

整理后得Dm=Smax (d-Δ)+d-Δ

略去式中二阶微小值,标上模具制造公差Δm,得公差带法计算型腔径向尺寸的设计式

Dm=[(1+Smax)d-Δ]+Δm (9-19)

图9-23 型腔径向尺寸与注塑件径向尺寸公差带示意图

3)图9-23所示的左侧公差带,模具型腔径向尺寸为包容尺寸,制造偏差是单向正偏差。预测型腔径向表面有磨损量δc。则型腔的最大极限尺寸

Dmax=Dm+Δm+δc

对于最小成型收缩率Smin,预测制件外形的最大尺寸

dm′ax=Dmax-Smin(d-Δ+δ′)

该d′max实际尺寸线应在制件的公差带内,其中δ′为此实际尺寸的偏差范围。将以上Dmax式代入后,略去式中二阶微小值,可得公差带法对型腔径向尺寸的校核式

dm′ax=Dm+Δm+δc-Smin·d≤d (9-20)

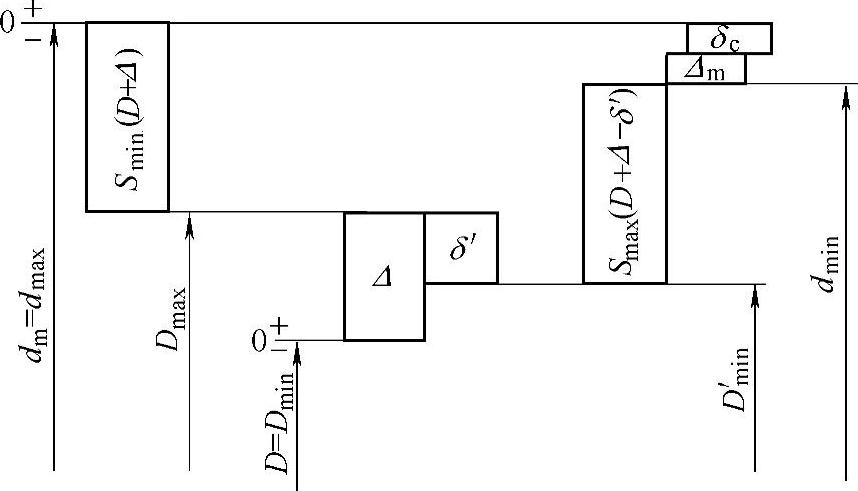

(2)型芯径向尺寸的计算

1)如图9-24所示的中间公差带,注塑件的径向尺寸D即为孔类尺寸,属于包容性质。其基本尺寸就是最小极限尺寸D=Dmin;制件尺寸的公差为Δ,可得最大极限尺寸

Dmax=D+Δ

图9-24 型腔径向尺寸与注塑件孔径向尺寸公差带示意图

2)图9-24所示的左侧公差带,注塑件的最大极限尺寸Dmax,经最小成型收缩率Smin放大,可得到模具型芯的基本尺寸,也即最大极限尺寸

dm=dmax=Smin (D+Δ)

在dmax的尺寸线上,可以得到注塑件尺寸D与模具尺寸dm的关系式

D+Δ=dm-Smin (D+Δ)

整理后得dm=Smin(D+Δ)+D+Δ略去式中二阶微小值,标上模具制造公差Δm,得公差带法计算型芯径向尺寸的设计式

3)图9-24所示的右侧公差带,模具型芯径向尺寸为被包容尺寸,制造偏差是单向负偏差。预测型芯径向表面有磨损量δc,则型芯的最小极限尺寸

dmin=dm-Δm-δc对于最大成型收缩率Smax,预测制件孔类的最大尺寸,从D尺寸线算起有

Dm′in=dmin-Smax(D+Δ-δ′)

该Dm′in实际尺寸线应在制件的公差带内。其中δ′为此实际尺寸的偏差范围。将上dmin式代入后,略去式中二阶微小值,可得公差带法对型芯径向尺寸的校核式

Dm′in=dm-Δm-δc-Smax·D≥D (9-22)

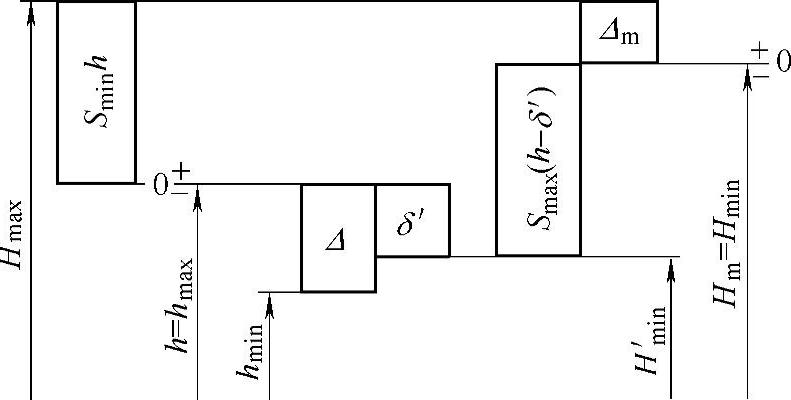

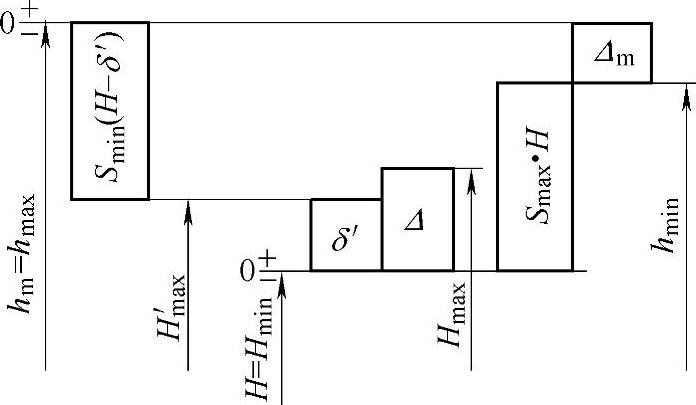

(3)型芯深度尺寸的计算 见图9-25所示的中间的注塑件的公差带,高度h为轴类的被包容尺寸。其基本尺寸就是最大极限尺寸,有h=hmax。

图9-25所示的两边的型腔深度的公差带,深度Hm为孔类的包容尺寸。其基本尺寸就是最小极限尺寸,有Hm=Hmin。

图9-25 型腔深度尺寸与注塑件 高度尺寸公差带示意图

模具型腔底面磨损量小,不易修磨。因此底面磨损量δc=0。由于开模方向尺寸受分型面闭合误差影响,深度方向制造公差Δm要比径向尺寸的公差大。由公差带图可得计算型腔深度尺寸的设计式

Hm=[(1+Smin)h-Δm]+Δm (9-23)

图9-25所示的H′min尺寸线上,此实际尺寸可用偏差范围δ′预测,则有

Hm′in=Hm-Smin (h-δ′)

Hm′in必须要大于注塑件的最小高度

hmin=h-Δ

两式联立后略去二阶微小值,可得公差带法对型腔深度尺寸的校核式

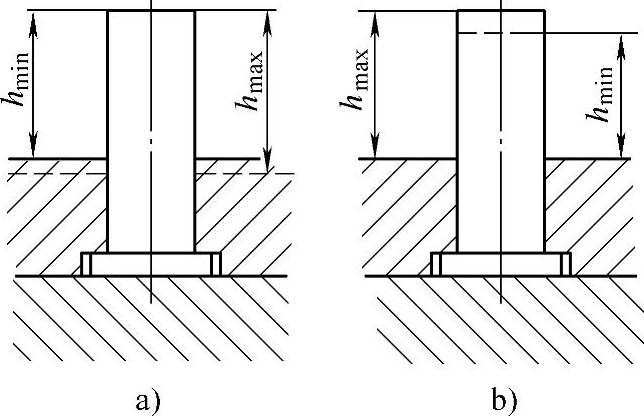

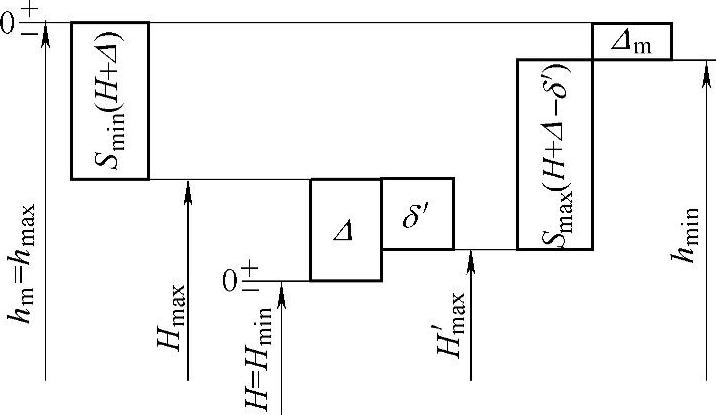

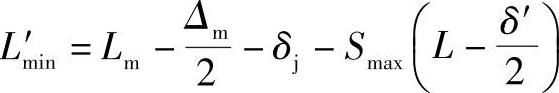

(4)型芯高度尺寸的计算 对于最常见的组合式型芯,如图9-26所示采用轴肩安装固定。型芯高度的修缮方法有两种。其一是将型芯固定板磨去,称为型芯修高。另一种见图9-26b,将型芯顶端面磨去修磨量,即型芯修短。这两种情况的公差带法型芯高度尺寸计算式是不同的。

1)型芯易修高。见图9-27所示的中间的注塑件的公差带,孔的深度H为孔类的包容尺寸。其基本尺寸就是最小极限尺寸,有H=Hmin。图9-27所示的两边的型芯高度的公差带,高度hm为轴类的被包容尺寸。其基本尺寸就是最大极限尺寸,有hm=hmax。

图9-26 型芯高度的修磨情况

a)型芯修高 b)型芯修短

图9-27 型芯易修高的高度尺寸与注塑件孔深尺寸公差带示意图

见图9-26a上型芯易修高,修磨余量在高度尺寸的制造公差Δm之中。修磨至最大极限尺寸hmax。由公差带图9-27可得计算型芯高度尺寸的设计式

hm=[(1+Smax)H+Δm]-Δm (9-25)

图9-27所示注塑件实际尺寸Hm′ax=hm-Smin(H+δ′),应小于孔深的最大极限尺寸Hmax=H+Δ。略去二阶微小值,可得型芯易修高时,公差带法对型芯高度尺寸的校核式

Hm′ax=hm-Smin·H-Δ≤H (9-26)

2)型芯易修短。图9-26b所示型芯易修低,修磨余量在高度尺寸的制造公差Δm之中。修磨至最小极限尺寸hmin。由公差带图9-28,可得计算型芯高度尺寸的设计式

hm=[(1+Smin)H+Δ]-Δm (9-27)

图9-28所示注塑件实际尺寸Hm′ax=hm-Δm-Smax (H+Δ-δ′),应大于孔深的最小极限尺寸Hmin=H。略去二阶微小值,可得型芯易修低时,公差带法对型芯高度尺寸的校核式

Hm′ax=hm-Smax·H-Δm≥H (9-28)

图9-28 型芯易修低的高度尺寸与注塑件孔深尺寸公差带示意图

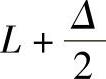

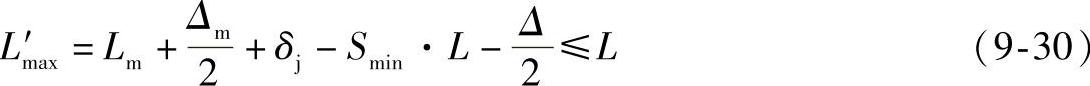

(5)中心距尺寸的计算 图9-29中δj为两型芯可能发生的最大偏移δj1和δj2的平均值。经推导可知:公差带法计算中心距尺寸和按平均收缩率计算中心距的算式相同。式中Scp是最大Smax和最小Smin的成型收缩率的平均值。有公差带法的中心距设计式

在图9-29中,注塑件可能出现的最大中心距,应该在制品公差范围内。注塑件上实际的最大中心距

注塑件上中心距的最大偏差

两式联立,略去二阶微小值,可得公差带法中心距尺寸的第一校核式

图9-29中又有注塑件上实际的最小中心距

注塑件上中心距的最小偏差

两式联立,略去二阶微小值,可得公差带法中心距尺寸的第二校核式

由于偏差的对称分布,以上两式只需校核其中一次就可确定合格。

在按表9-10中校核条件式,校核中出现超差时,通常可提高模具制造精度,减小Δm值;也有缩短预期的模具使用寿命,减小δc;甚至改换注射物料,采用Smax与Smin接近(收缩率波动小的如玻璃纤维增强塑料);必要和允许时,可降低注塑件尺寸精度即减小Δ值。

图9-29 型芯或成型孔中心距与注塑件尺寸的公差带示意图

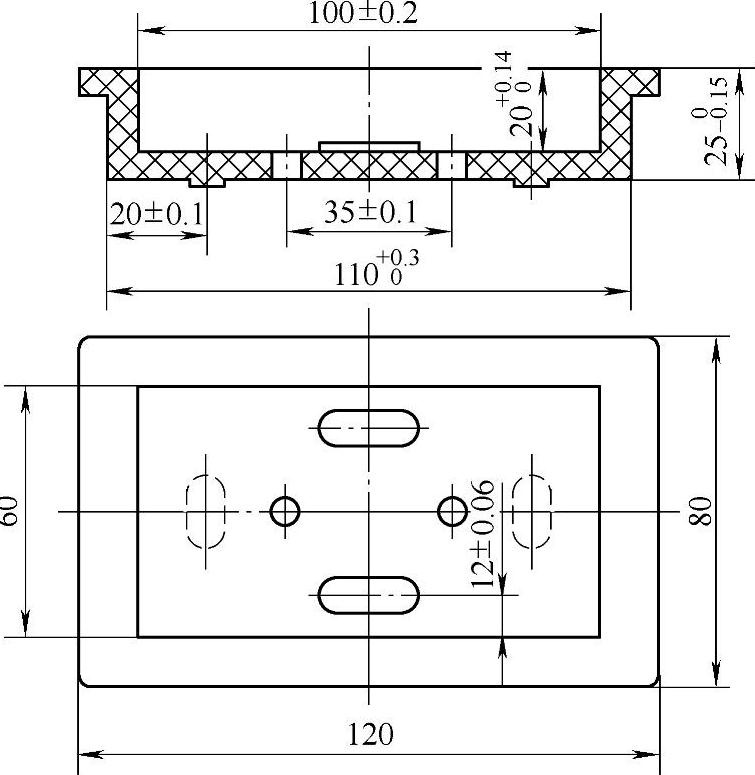

图9-30 塑料制品图之二

如果要校核新模具的成型尺寸,判断能否保证注塑件尺寸不至于超差,可用以下通式:

Lm′ax=(1-Smin)Lmmax≤Lmax

和Lm′in=(1-Smax)Lmmin≥Lmin (9-32)

式中Lm′ax、Lm′in——注塑件的实际最大、最小尺寸(mm);

Lmax、Lmin——注塑件的最大、最小极限尺寸(mm);

Lmmax、Lmmin——模具成型零件最大、最小极限尺寸(mm)。

满足上式要求,实际上L′max-L′min=δ,Lmax-Lmin=Δ,故达到δ≤Δ,但不考虑磨损量。所以,在δc=0或较小时,式(9-32)适用于平均收缩率和公差带两种方法的校核计算。

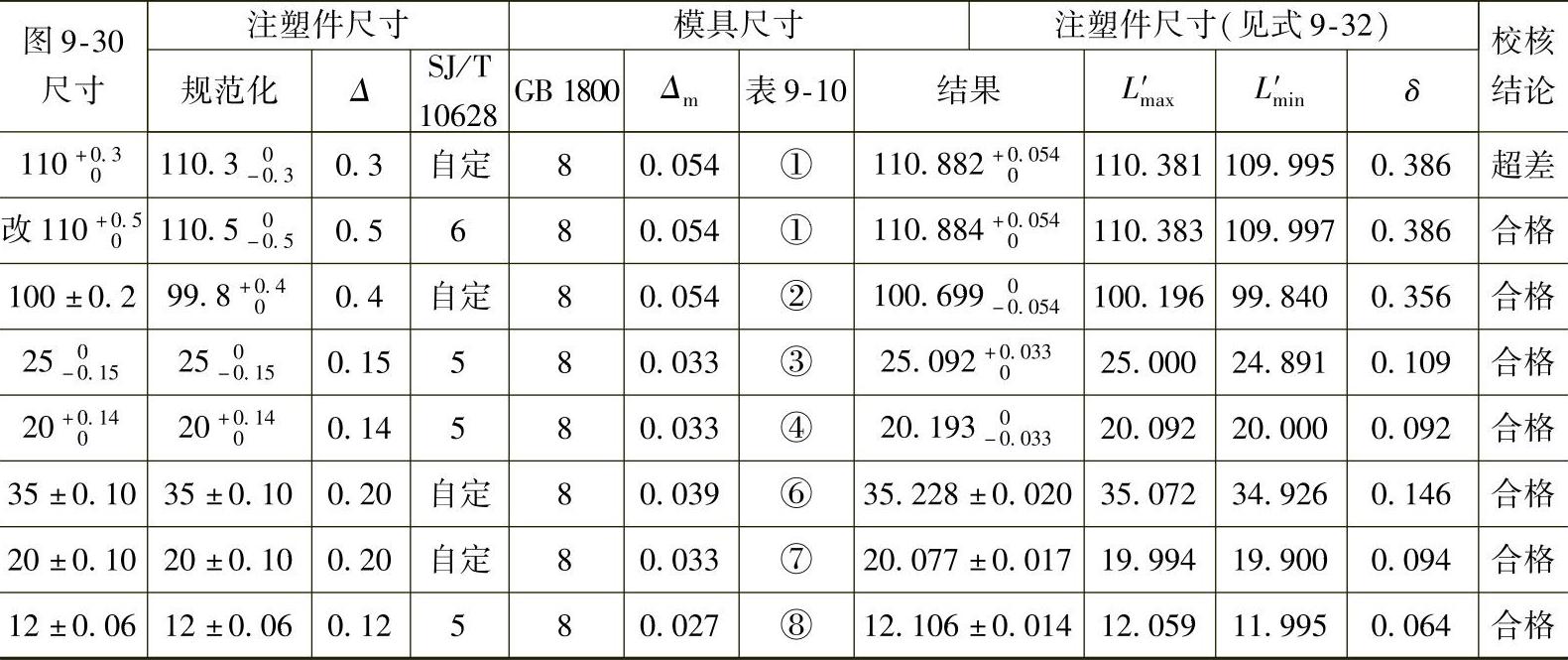

现有如图9-30所示PC料成型注塑件,其物料Smax=0.8%、Smin=0.5%,磨损量δc=0.02mm。用公差带法计算模具成型零件工作尺寸,并用新模具校核式验算是否超差,其结果见表9-11。

4.螺纹成型零件的工作尺寸计算

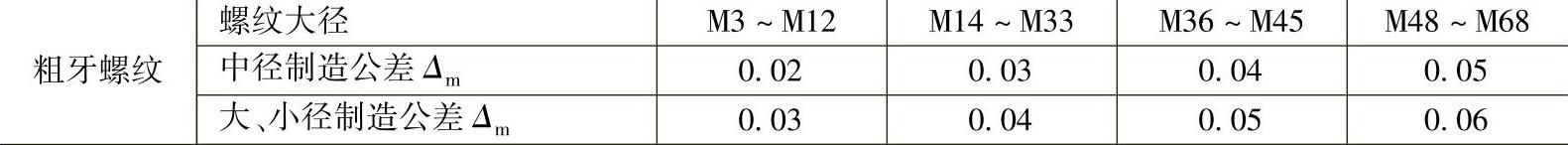

螺纹成型的型芯和型环,一般都采用平均收缩率的工作尺寸计算法。这里陈述的是60°三角普通螺纹,且假定成型中塑料收缩均匀,牙尖角不变。

表9-11 示例注塑件之二的成型零件尺寸计算(单位:mm)

(1)径向工作尺寸计算 螺纹型芯和型环径向尺寸计算与普通型芯和型环的计算原理相同,但需适当放大螺纹型芯径向尺寸,适当缩小螺纹型环的径向尺寸,以补偿各种成型误差,改善旋入性。

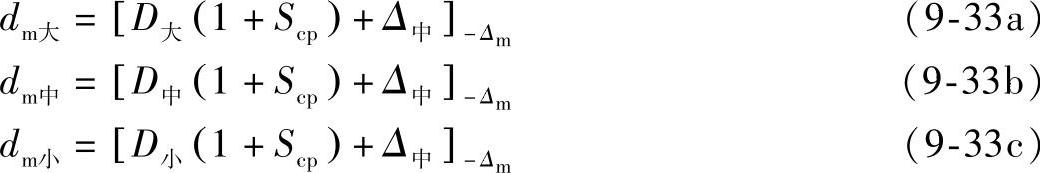

1)螺纹型芯工作尺寸计算式

式中 dm大、dm中、dm小——分别为螺纹型芯的大、中、小径尺寸(mm);

D大、D中、D小——分别为注塑件内螺纹的大、中、小径尺寸(mm);

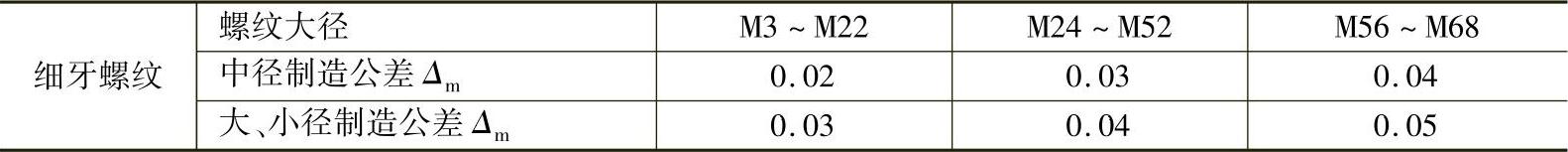

Δm——螺纹型芯的制造公差,查表9-12;

Δ中——注塑件内螺纹的中径公差(mm)。

Δ中可按金属件《普通螺纹公差与配合》GB 197,取6~8级精度,或者查表9-12取螺纹型芯中径制造公差Δm的5倍。

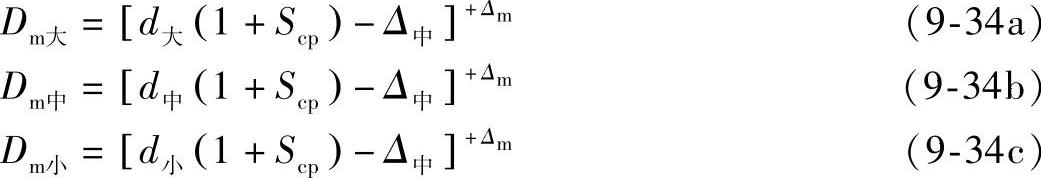

2)螺纹型环工作尺寸计算式

式中 Dm大、Dm中、Dm小——分别为螺纹型芯的大、中、小径尺寸(mm);

d大、d中、d小——分别为注塑件外螺纹的大、中、小径尺寸(mm);

Δ中——注塑件外螺纹的中径公差(mm)。

这里Δ中可按金属件螺纹GB 197,取7~9级精度,或者查表9-12,取螺纹型环中径制造公差Δm的5倍。

表9-12 普通螺纹的螺纹型芯和型环的制造公差Δm(单位:mm)

(续)

(2)螺距尺寸计算 与注塑件的内外螺纹配旋,两者收缩率相同,一般不考虑螺距的成型收缩。注塑件螺纹与金属螺纹配旋时,注塑件螺纹要考虑螺距的成型收缩。模具上型芯或型环的螺距应加大,是不规则小数,因此加工困难,要在车床上配置特殊齿数的交换齿轮来车制螺纹,或者偏移车床上尾座,并用斜置靠模上的移动车刀来切削。

螺纹型芯或型环上的螺距尺寸计算式

式中 pm——螺纹型芯或型环上的螺距尺寸(mm);

p——注塑件上螺纹的螺距尺寸(mm);

Δm——螺纹型芯或型环上螺距的制造公差,查表9-13。

表9-13 螺纹型芯或型环螺距的制造公差(单位:mm)

在注塑件螺纹与金属螺纹的旋合长度较短时,旋合少于7~8牙,或旋合长度小于可补偿的极限长度Lmax,而且应用式(9-33)或式(9-34),加大了螺纹型芯或缩小了型环的径向尺寸,可不考虑螺距收缩率。螺距为标准系列尺寸。Lmax用塑料收缩率S和注塑件螺纹的Δ中计算

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。