成型零件的结构设计,当然是以成型符合质量要求的塑料制品为前提,但必须考虑金属零件的加工性及模具制造成本。成型零件成本高于模架的价格,随着型腔的复杂程度、精度等级和寿命要求的提高而增加。

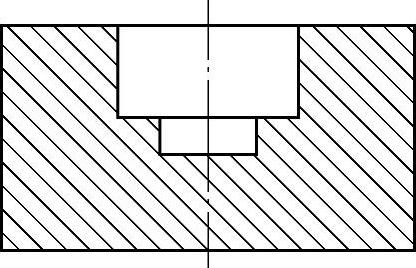

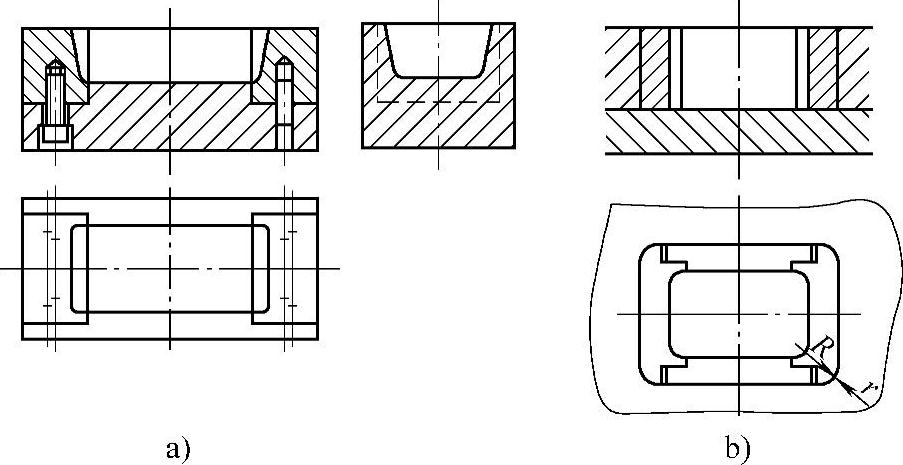

图9-1 整体式凹模

1.凹模结构设计

凹模是成型注塑件外表面的成型零件。凹模的基本结构可分为整体式、整体嵌入式和组合式。采用镶拼结构的凹模,对于改善模具加工工艺性有明显好处。

(1)整体式凹模 它在成型模具的凹模板上加工型腔,如图9-1所示。很显然,它有较高的强度和刚度,但加工较困难,需用电火花、立式铣床加工,仅适合于形状简单的中小型注塑件。

(2)整体嵌入式凹模 它适用于小型、塑件的多型腔模。将多个一致性好的整体凹模,嵌入到凹模固定板中。嵌入的凹模,可用低碳钢或低碳合金钢,用一个冲模冷挤成多个,再渗碳淬火后抛光。也可用电铸法成型凹模型腔。即使以一般机加工方法加工各凹模,由于容易测量,也能保证一致性。整体嵌入式凹模结构能节约优质模具钢,嵌入模板后有足够强度与刚度,使用可靠且置换方便。

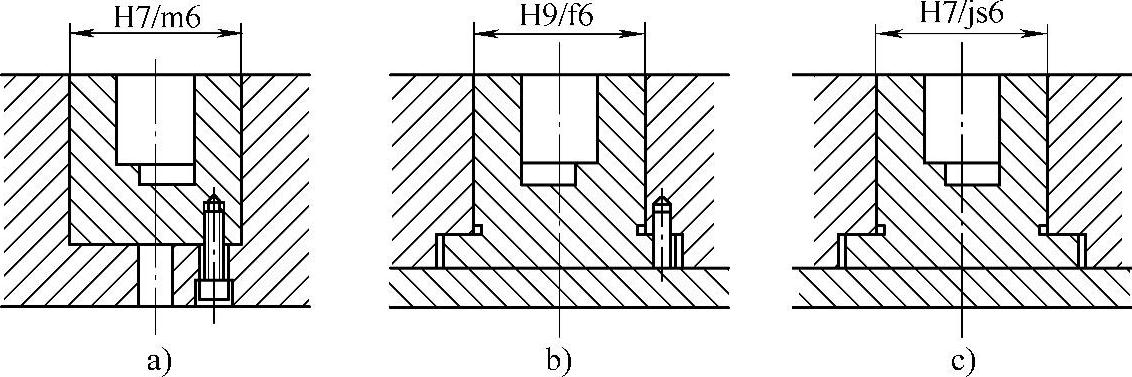

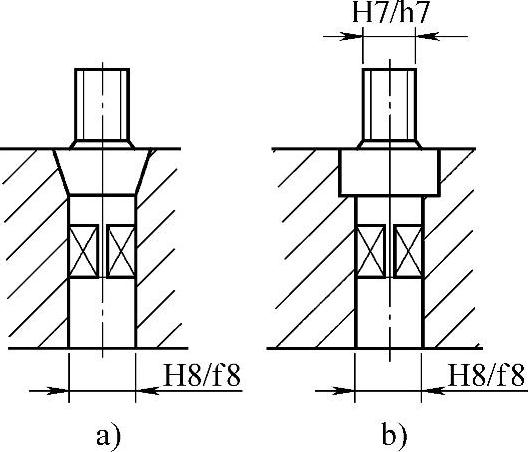

整体嵌入式凹模装在固定模板中,要防止嵌入件松动和旋转,要有防松吊紧螺钉和防转销钉,如图9-2a和图9-2b所示。带肩的嵌入凹模能有效防止脱出固定板,但需底板压固,如图9-2b和图9-2c所示。采用过渡紧配合甚至过盈配合,可使嵌入件固定牢靠。

(3)组合式凹模 通孔凹模在加工切削、线切割、磨削、抛光及热处理加工时较为方便。无底型腔加工后装上底板,构成凹模整体型腔,称之为组合式凹模。它是一种大面积的镶嵌。其底板面积或大于凹模型腔底面,或者就是凹模板,如图9-3所示。

图9-2 整体嵌入式凹模

a)整体嵌入,吊紧螺钉防转 b)带肩嵌入,销钉防转 c)带肩嵌入,底板压固

图9-3 组合式凹模

a)大面积凹模板联接 b)凹模板联接 c)底板肩压凹模

图9-4 局部镶拼的凹模

a)镶拼条成型侧槽 b)底面局部镶拼

图9-5 侧壁镶拼的凹模

a)中小型模具侧壁镶拼 b)大型模具四壁用拼块套箍

组合式凹模的强度和刚度较差。在高压熔体作用下组合底板变形时,熔体趁机侵入连接面,在注塑件上生成飞边,造成脱模困难并损伤棱边。图9-3b和图9-3c,这两种组合结构,制造成本虽高些,但配合面密闭可靠,能防止熔体侵入。

(4)镶拼式凹模 各种结构的凹模,都可用镶件或拼块组成凹模的局部型腔。图9-4为局部镶拼的凹模。镶件可嵌拼在四壁,也可镶嵌在底部。也有凹模型腔全部。由许多镶件拼合的全拼块式的结构,仅用于中小型精密的注射模。也有型腔四壁用拼块套箍在模板中的结构,如图9-5b所示,尤适用于大型模具,但要注意拼缝位置的选择。

1)在凹模的结构设计中,采用镶拼结构有如下好处:

①简化凹模型腔加工,将复杂的凹模内形体的加工变成镶件的外形加工,降低了凹模整体的加工难度。

②镶件用高碳钢或高碳合金钢淬火,淬火后变形较小,可用专用磨床研磨复杂形状和曲面。凹模中使用镶件的局部型腔有较高精度,经久的耐磨性并可置换。

③可节约优质模具钢,尤其对于大型模具更是如此。

④有利于排气系统和冷却系统通道的设计和加工。

2)尽管如此,在结构设计中应注意以下几点:

①凹模的强度和刚度因此有所削弱,故模框板应有足够的强度和刚度。

②镶件之间及其与模框之间尽量采用凹凸槽相互扣锁,以减小整体凹模在高压下的变形和镶件的位移。镶件必须准确定位,并有可靠紧固。

③镶拼接缝必须配合紧密。转角和曲面处不能设置拼缝。拼缝线方向应与脱模方向一致。

④镶拼件的结构应有利于加工、装配和调换。镶拼件的形状和尺寸精度应有利于凹模总体精度,并确保动模和定模的对中性,还应有避免误差累积的措施。

2.凸模和型芯结构设计

凸模和型芯都是用来成型塑料制品的内表面的成型零件。凸模也称主型芯,用来成型注塑件整体的内部形状。小型芯也称成型杆,用来成型注塑件的局部孔或槽。

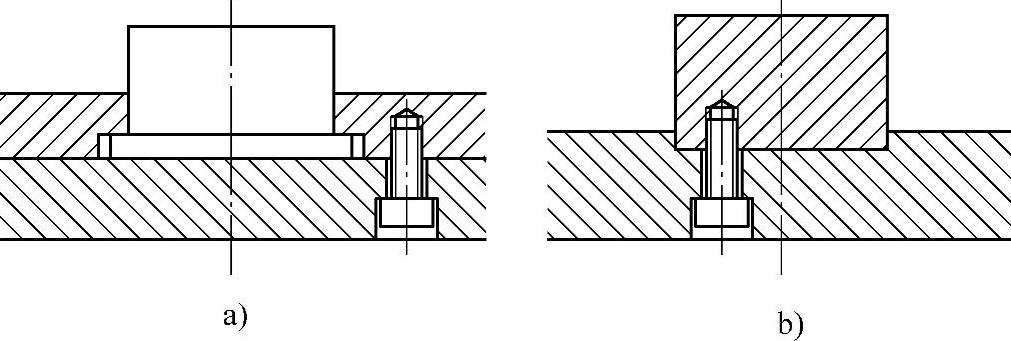

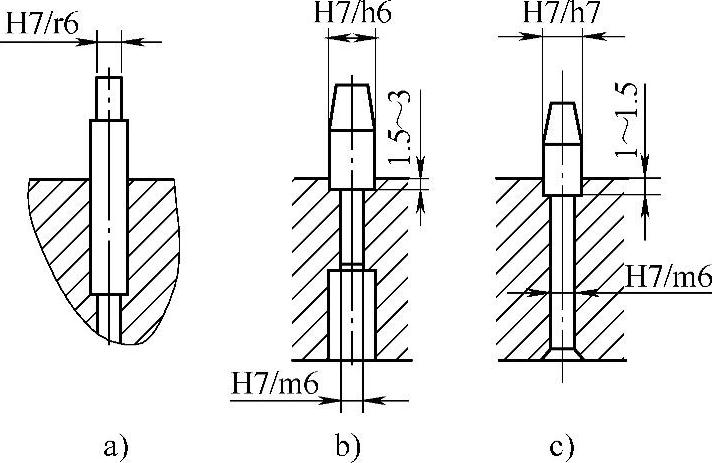

图9-6 组合式凸模结构

a)轴肩压固 b)局部嵌入,螺钉拉紧

(1)组合式凸模结构 图9-6所示为常用的组合式凸模结构。该结构节省了优质模具钢,便于机加工和热处理,也便于动模与定模对准。图9-6a为轴肩压固,牢固可靠。图9-6b为局部嵌入,用螺钉拉紧,尤其适用于大型注射模凸模结构,有利于凸模冷却和排气。(https://www.xing528.com)

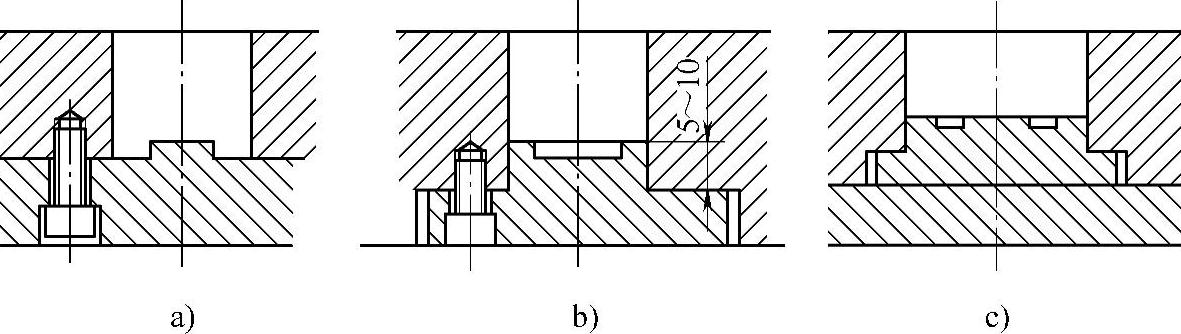

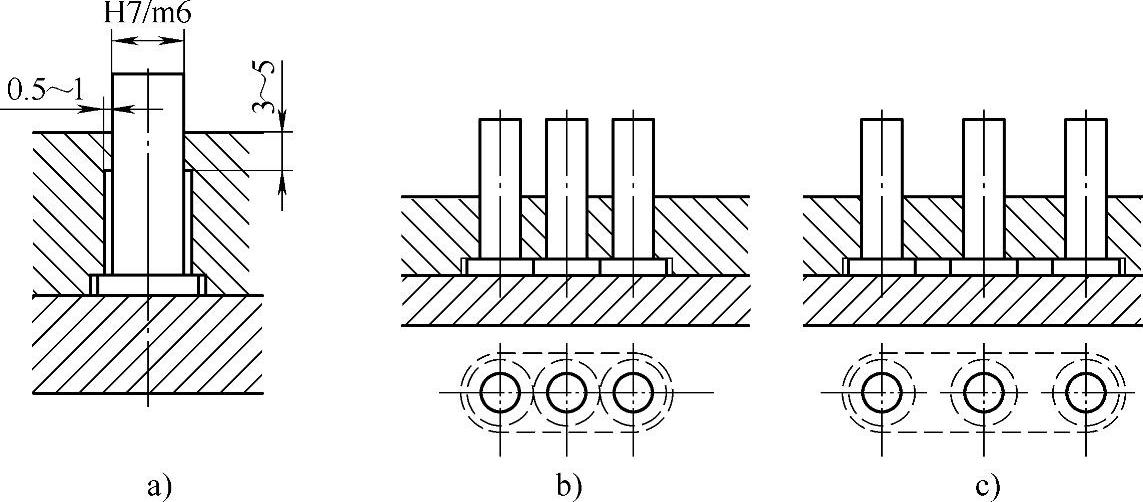

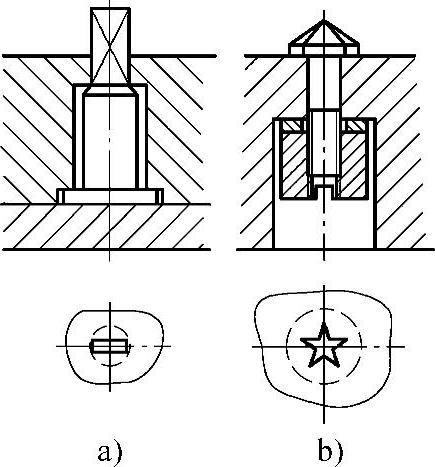

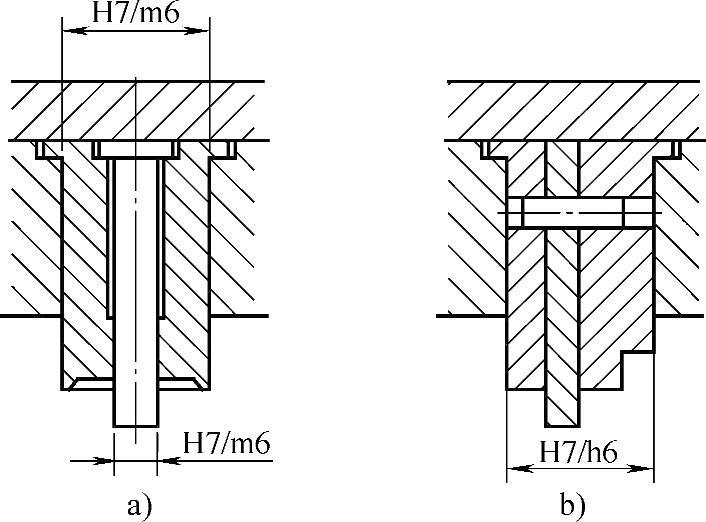

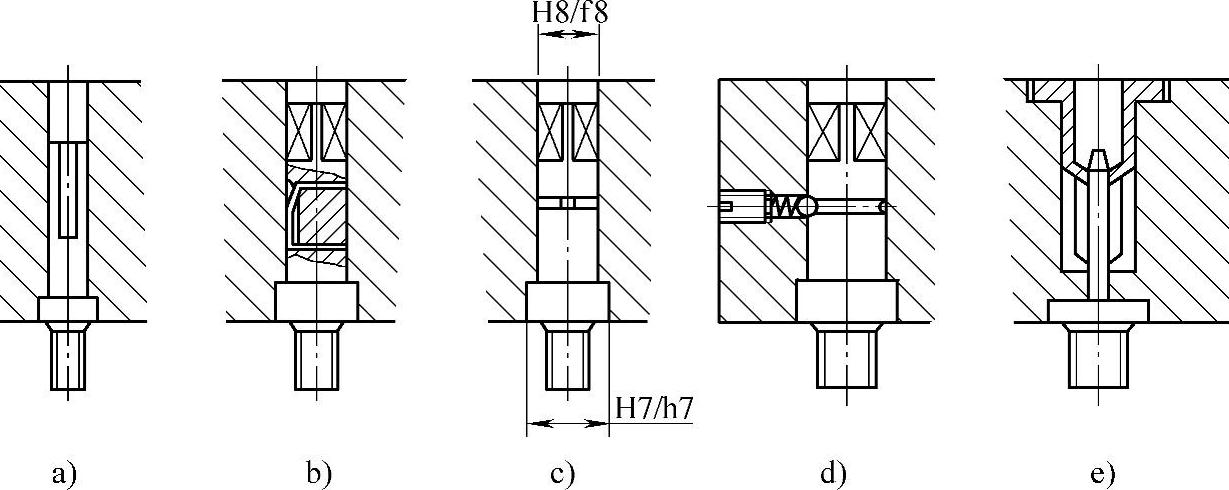

(2)圆柱型芯结构 最常见的圆柱型芯结构,如图9-7a所示。它采用轴肩与垫板固定。定位配合部分长度为3~5mm,用小间隙或过渡配合。非配合长度上扩孔后,有利于排气。有多个小型芯时,则以图9-7b或图9-7c所示结构实施。型芯轴肩的高度在嵌入后都必须高出模板装配平面,经研磨成同一平面后再与垫板连接。这种从模板背面压入型芯的方法,称之为反嵌法。

若模板较厚时,可采用图9-8a和图9-8b的结构。倘若模板较薄,则用图9-8c的结构。对于成型3mm以下的不通孔的圆柱小型芯可采用正嵌法,将型芯从型腔表面压入。结构与配合要求如图9-9所示,须注意此方法的可靠性。

图9-7 圆柱型芯的常用结构

a)型芯轴肩与垫板固定 b)削肩反嵌型芯 c)反嵌型芯组

图9-8 反嵌型芯结构

a)厚模板,垫高型芯 b)厚模板,螺钉紧定 c)薄模板,轴肩固定

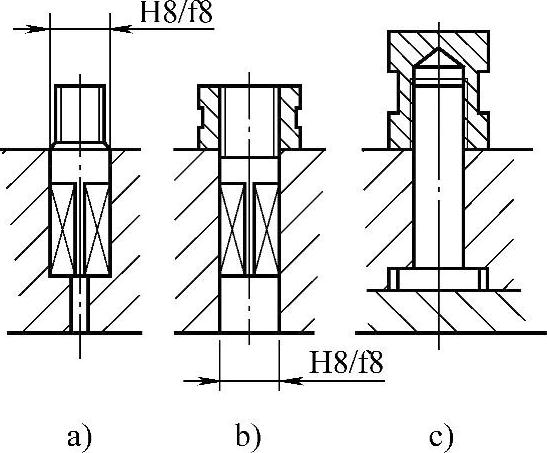

图9-9 小型芯正嵌法结构

a)外圆紧固 b)台阶紧固 c)正反反铆

(3)异形型芯结构 非圆的异形型芯大都采用反嵌法,如图9-10a所示。在型腔板上加工出相配合的异形孔。但支承和轴肩部分均为圆柱体,以便于加工与装配。对径向尺寸较小的异形型芯可用正嵌法的结构,见图9-10b。实际应用中,反嵌法结构的工作性能比正嵌法可靠。

图9-10 异形型芯的结构

a)反嵌型芯,圆柱轴肩压固 b)正嵌型芯,螺纹紧固

图9-11 镶拼型芯的结构

a)镶拼圆型芯 b)镶拼片条

(4)镶拼型芯结构 形状复杂、精度高又有耐磨要求的型芯,用图9-11的镶拼结构,可大大改善加工和热处理的工艺性。

3.螺纹成型零件结构设计

螺纹成型零件包括螺纹型芯和型环。前者用于成型注塑件上的内螺纹或安装有内螺纹的嵌件;后者用于成型注塑件上的外螺纹。在成型后,在模外将螺纹成型零件从注塑件上旋出。

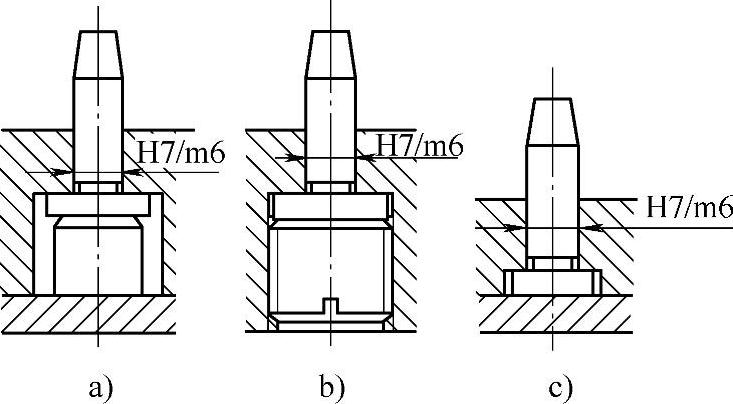

(1)螺纹型芯 螺纹型芯结构设计时,首先要考虑螺纹型芯在模具内的定位和固定。

1)用于下模的螺纹型芯。在立式注射机的下模,安装螺纹型芯最为方便。图9-12是利用型芯重力安放在下模中的简易结构。图9-12a用于成型注塑件上螺纹孔,利用型芯端面定位;图9-12b用于安放有内螺纹的金属嵌件。用嵌件端面作轴向方向定位。生产中也有将不通孔螺纹嵌件直接套在型芯杆上,如图9-12c所示。

在高压熔体作用下,特别在塑料熔体黏度较低时,为防止熔体的挤入,可利用锥面或圆柱面的配合起密封作用,同时也起到了型芯的轴向定位作用,如图9-13所示。

图9-12 用于下模的简易螺纹型芯

a)成型螺纹孔 b)成型有内螺纹的嵌件 c)螺纹不通孔定位的嵌件

图9-13 用于防止熔体挤入的螺纹型芯

a)锥面密封 b)圆肩密封

图9-14 弹性联接的螺纹型芯

a)豁口柄 b)轴向弹簧钢丝 c)周向弹簧钢丝 d)弹簧压钢珠 e)弹性夹头

2)弹性联接的螺纹型芯。在卧式注射机的模具上,或在立式注射机的上模上,必须采用弹性联接卡紧型芯,又能快装快卸。图9-14a,采用豁口柄弹性连接于定位孔内,适用于8mm以下的螺纹型芯。图9-14b和图9-14c适用于M3~M12螺纹杆;图9-14b中,利用弹簧钢丝压入孔中所储存的弹性力卡滞型芯;图9-14c中,型芯杆的圆周槽中嵌入0.5mm钢丝,利用C形钢丝的张开力卡在定位孔中。图9-14d和图9-14e适用于更大直径的螺纹型芯。前者用压缩弹簧将钢珠弹压到沟槽内,夹固了型芯杆;后者为弹簧夹头联接的螺纹型芯,使用可靠,但制造复杂。

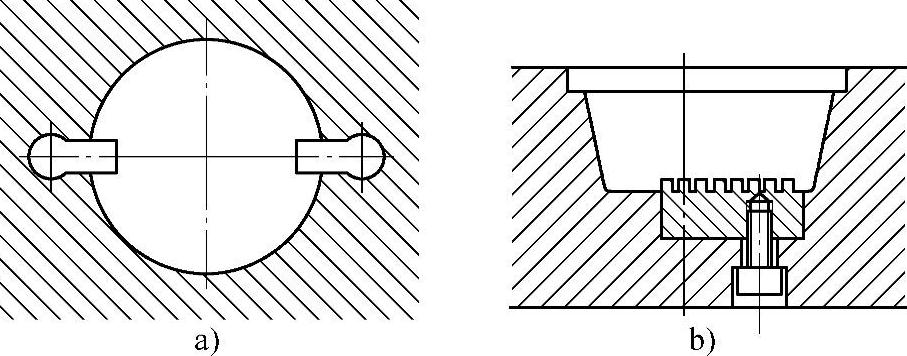

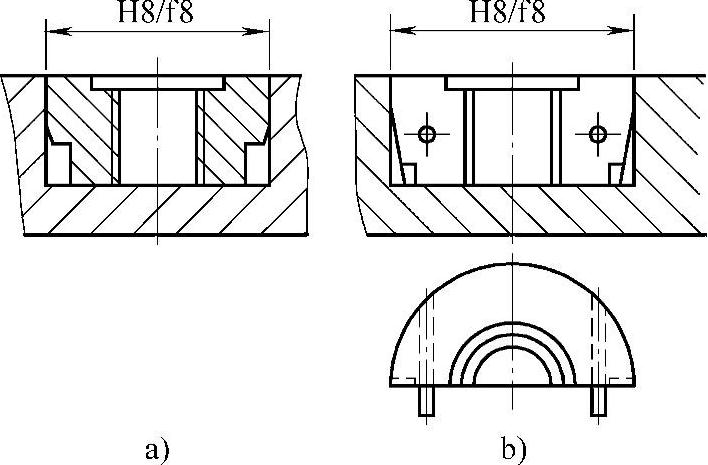

(2)螺纹型环 螺纹型环以小间隙配合装入模板的孔中。配合长度一般不超过5mm,其余部分为3°~5°锥面,便于快装,也便于与注塑件从模具孔中一起脱出。图9-15a为整体型环,环外有扳手平面,可将螺纹型环从注塑件上旋出。图9-15b为剖分式型环,可用楔形槽使其撬开。此螺纹注塑件上会有飞边痕,复位时有两个小导销定位。

图9-15 螺纹型环结构

a)整体型环 b)剖分式型环

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。