注射模浇注系统的尺寸设计受到浇注系统压力损失和注射机的注射能力的制约。较小的流道截面积能减少浇注系统用料,但会增加流道中的压力损失。注射到型腔的熔料因压力过低而达不到所需的充模速率,将影响制品质量,甚至使型腔不能充满。流道尺寸的理论计算能得到流道的最小尺寸,又保证熔体有适当的剪切速率和恰当的压力损失。平衡布置与非平衡布置的浇注系统流道截面尺寸计算的基本原理相同。

1.计算原理

整个计算是对初步设计的浇注系统进行反复校核的过程。在此过程中必须遵循以下原则和方法。

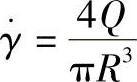

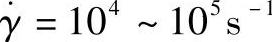

(1)适当的剪切速率 在此浇注系统场合,塑料熔体可视为等温流动。根据热塑性塑料熔体流变性质和大量的注射充模计算,适当的剪切速率应为

1)对于主流道, ;

;

2)对于分流道, ;

;

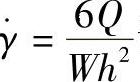

3)对于矩形类浇口, ;

;

4)对于点浇口, 1。

1。

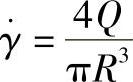

对于各流道和浇口中的剪切速率,圆管道用 计算。对于非圆截面可用当量半径Rn代入。对于矩形浇口或流道用γ

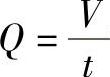

计算。对于非圆截面可用当量半径Rn代入。对于矩形浇口或流道用γ 计算。其中体积流率Q(cm3/s),可用

计算。其中体积流率Q(cm3/s),可用 计算。需注意V为该段流道流过起始截面的熔体体积。

计算。需注意V为该段流道流过起始截面的熔体体积。

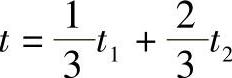

注射充模时间t,应以前述适当的剪切速率 ,用Q和V算出。对于一模多腔注射模,可用模具型腔体积V1和注塑件的型腔体积V2,计算得到主流道的t1和经浇口的t2,然后用

,用Q和V算出。对于一模多腔注射模,可用模具型腔体积V1和注塑件的型腔体积V2,计算得到主流道的t1和经浇口的t2,然后用 得t。最后用表8-1,校核计算拟定t对于现行注射机是否可行。该表所列是对于注射机公称注射量的常规注射时间。此关系已用多项式(8-1c)拟合。

得t。最后用表8-1,校核计算拟定t对于现行注射机是否可行。该表所列是对于注射机公称注射量的常规注射时间。此关系已用多项式(8-1c)拟合。

在浇注系统的圆管流道中,假定各截面的熔体充模时间t是相同的。因此,以流道或浇口截面输出塑料体积量,直接用表8-1或式(8-1c)决定充模时间t。在浇注系统塑料用量与制品用量相比,比例较大时,需用适当的剪切速率 修正时间t。

修正时间t。

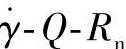

图8-37是常用的 关系曲线图。曲线Q为塑料熔体流过各段流道或浇口的体积流率(cm3/s)。可由适当的

关系曲线图。曲线Q为塑料熔体流过各段流道或浇口的体积流率(cm3/s)。可由适当的 与Q求得当量半径Rn,也可由Q和Rn,查得实际

与Q求得当量半径Rn,也可由Q和Rn,查得实际 。速查此图对流道尺寸初步计算很方便。

。速查此图对流道尺寸初步计算很方便。

图8-37 γ·-Q-Rn关系曲线

(2)流道截面当量计算 浇注系统的流道截面形状是多种多样的,可近似地简化成圆截面。主流道是圆锥形浇道,可用长度中间的圆截面直径,作为当量圆管道近似计算。梯形、半圆形和U形等分流道,所替代的圆形流道的当量半径为

式中 Rn——假想的圆形流道的当量半径(cm);

F——实际流道的截面面积(cm2);

C——实际流道截面的周边长度(cm)。

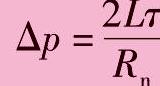

(3)恰当的压力降 整个浇注系统恰当的压力降[Δpr]应由下式核算:

[Δpr]=po-Δpe-Δpc (8-12)

式中 po——调用的注射压力;

Δpe——注射压力在注射装置中的损耗压降,螺杆式注射机用式(8-20)计算,柱塞式注射机用式(8-23)计算;

Δpc——型腔压力,参考表8-3确定。

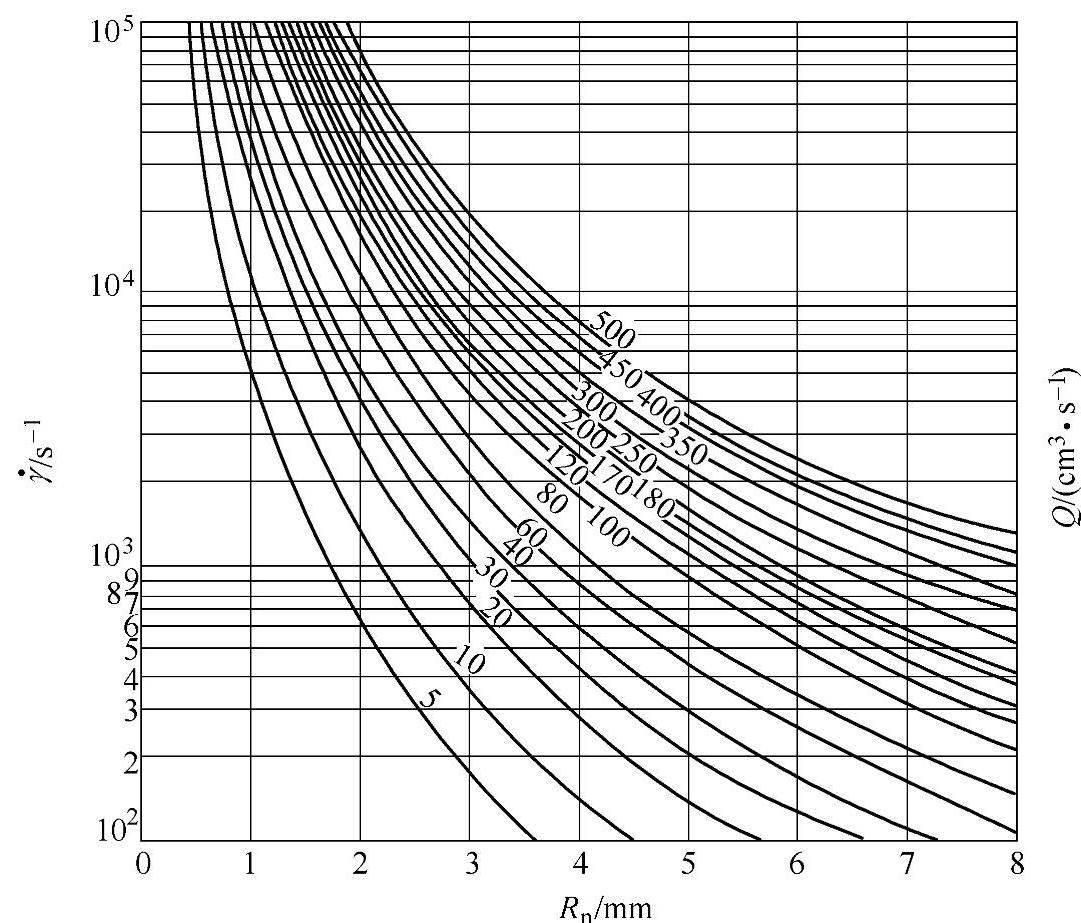

表8-3 常选用的平均型腔压力Δpc(1MPa=102N/cm2)

(4)压降计算 浇注系统压降计算有两种方法:

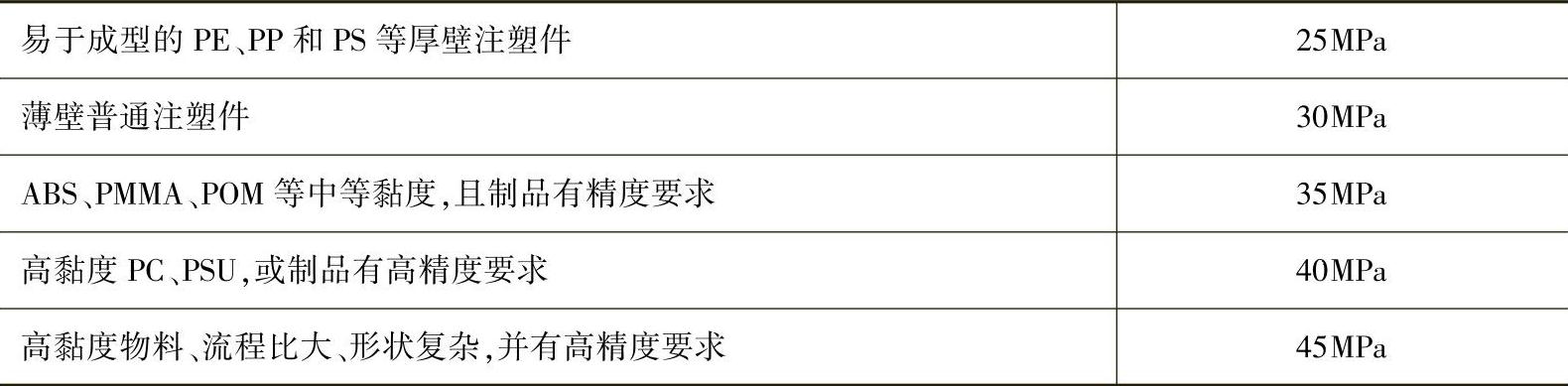

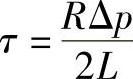

1)工程计算法。若将流经的各种截面视为当量半径Rn的圆形通道,则用前述 计算压降。式中剪切应力τ,由该段流道或浇口的充模熔体的

计算压降。式中剪切应力τ,由该段流道或浇口的充模熔体的 值,直接从该塑料的

值,直接从该塑料的 流变曲线上查得。也可从表2-5和表2-6,由

流变曲线上查得。也可从表2-5和表2-6,由 查得熔体非牛顿指数n和剪切黏度系数K′,再由

查得熔体非牛顿指数n和剪切黏度系数K′,再由 计算。此方法对非圆流道的处理,及对流道改向和分支的忽略等,造成一定的误差。

计算。此方法对非圆流道的处理,及对流道改向和分支的忽略等,造成一定的误差。

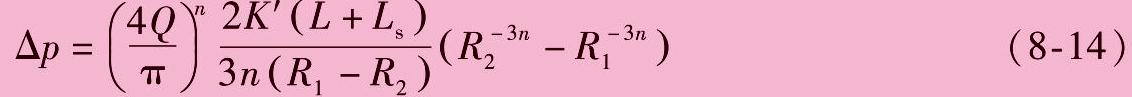

2)幂律参数压力降计算法。熔体流经圆截面流道及其分支与转向所产生的压力降

圆锥形主流道并考虑转向所产生的压力降

圆锥形主流道或直浇口的压力降

圆截面流道或点浇口的压力降

矩形截面流道或浇口的压力降

式(8-13)~式(8-17)中

Δp——各计算段的压力降(N/cm2);

K′(K″)——熔体剪切黏度系数,可查表2-5或表2-6(N·s/cm2);

n——塑料熔体非牛顿指数,可查表2-5或表2-6;

Q——流经计算段的体积流量(cm3/s);

L——计算段的流道长度(cm);

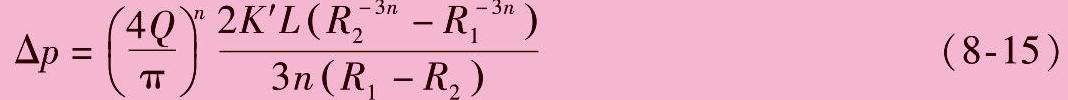

Ls——流道分支及改向的当量长度,见表8-4(cm);

R——流道半径(cm);

R1——流道大端半径(cm);

R2——流道小端半径(cm);

W——矩形流道或浇口宽度(cm);

h——矩形流道或浇口深度(cm)。

表8-4 流道分支及改向的当量长度Ls

注:Rn为流道当量半径。

(5)型腔内压力分布 型腔压力是注射模设计时各项计算的依据。在浇注系统设计、模腔壁厚和垫板的强度与刚度计算、型芯的偏移和变形计算、所需锁模力校核等运算中,要将型腔压力作为已知条件。型腔压力大小会影响开模力和脱模力,是决定注塑件质量的重要因素。型腔压力的分布和变化与温度一起,将决定固化后注塑件密度和密度分布。借助注射模CAE的流动分析有限元分析软件进行型腔压力的计算机模拟;借助模具型腔压力的测定进行注射机参量的自动调节控制,能实现理想的注射成型工艺。但是由于昂贵的设备和技术难度,难以普遍实行。

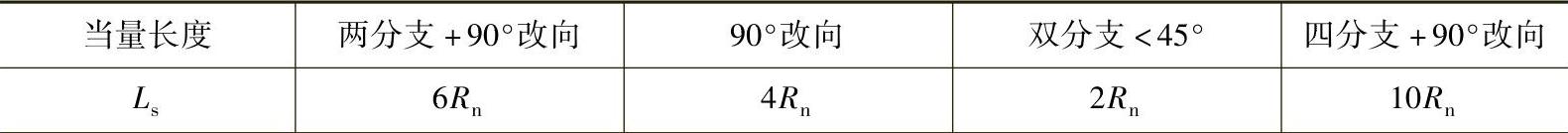

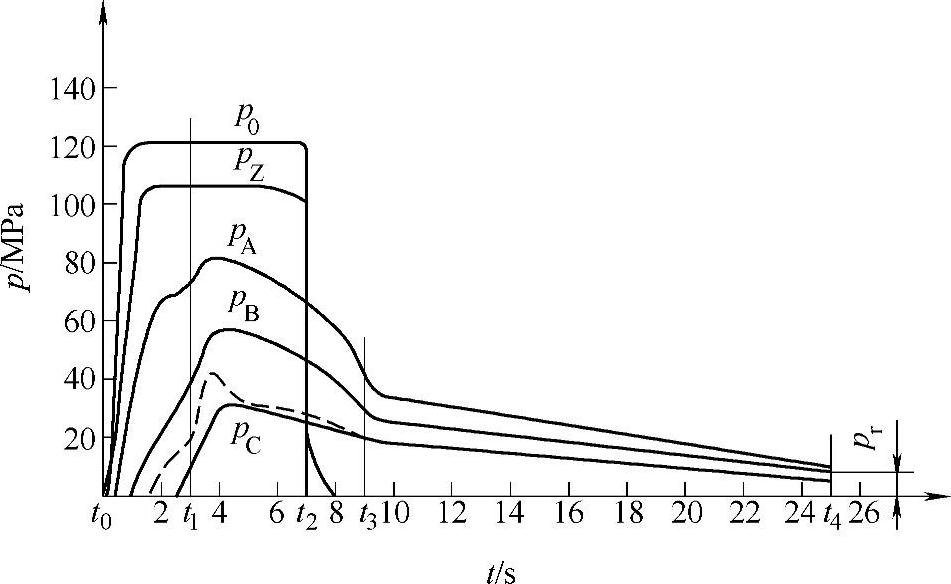

型腔压力分布链如图8-38所示。主流道末端具有最大的分型面上的压力pA。浇口处具有注塑件型腔最大压力pB。这两处常是压力测定点。喷嘴出口的压力pZ,是模具浇注系统压力的源头。在双分型注射模的型腔板上,浇注系统较复杂,且流程长。从pZ至pB有较大浇注系统压力降Δpr。熔流末端的压力pC倘若过低则会影响注塑件质量,甚至不能注满,故需熔体末端压力pC≥(10~25)MPa。注塑件型腔的压力从pZ降至pC为模腔压力降ΔpC。若型腔流程的截面较简单,可用流变学压力降公式估算。

图8-38 型腔压力分布链示意图

a)单分型面注射模 b)双分型面注射模 c)柱塞式料筒与单分型面注射模

图8-39 注射成型型腔压力周期

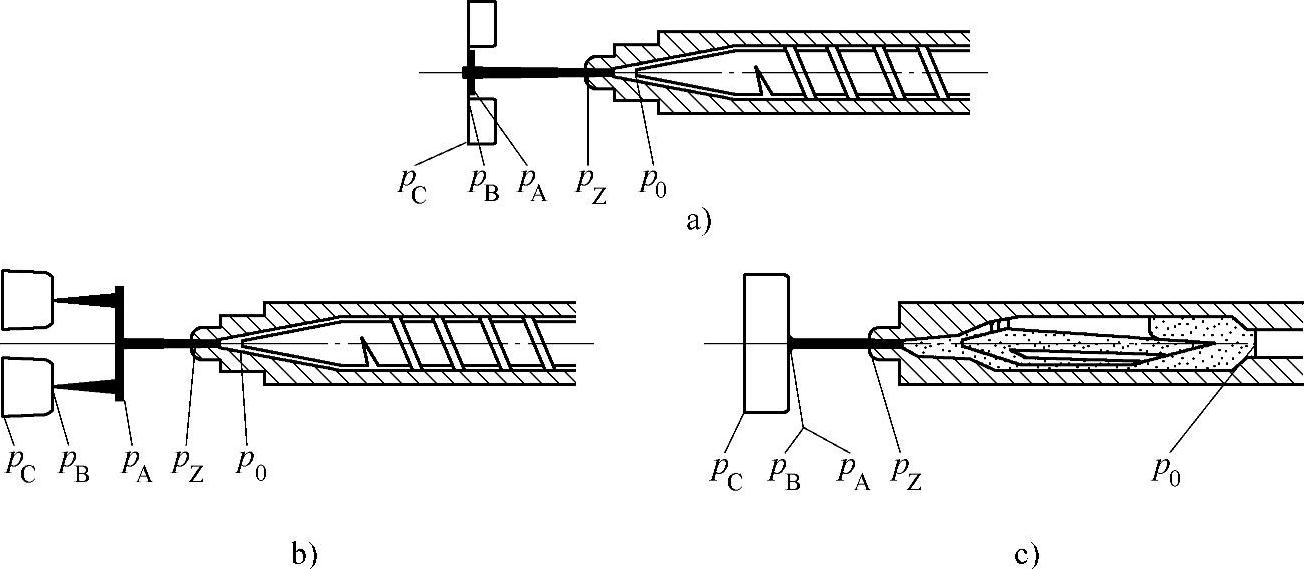

广义的型腔压力是模内塑料熔体流经位置和时间的函数。型腔压力周期图8-39,将型腔压力变化对注射成型时间进程作图,就得到型腔压力周期图。图8-39为对应图8-38b双分型面注射模,于浇道、浇口和型腔各位置的压力对时间作变化的一个例子。

型腔压力的源头是注射压力p0,它可由每台注射机的油压表上读出的最大值pi换算得到

式中 p0——调用的注射压力(MPa);

D——注射液压缸活塞直径(mm);

dS——注射螺杆或柱塞直径(mm);

pmax——注射机的最大注射压力(MPa);

p′——注射机液压泵的额定压力(MPa);

pi——注射过程中液压表上的最大值,即表压(MPa)。

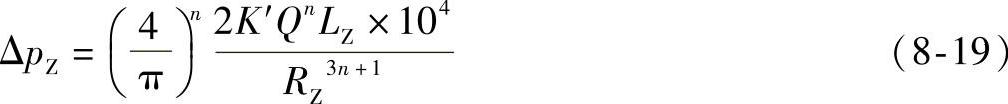

由图8-38a和b可知,螺杆头处p0至喷嘴pZ间存在压力降Δp1。喷嘴为圆柱孔道,其非牛顿流变学的压力降计算式为

式中 ΔpZ——塑料熔体流经注射机喷嘴的压力降(Pa);

n——塑料熔体非牛顿指数,n<1;(https://www.xing528.com)

K′——熔体剪切黏度系数(N·s/cm2);

Q——熔体流经喷嘴的体积流量(cm3/s);

LZ——喷嘴长度(cm);

RZ——喷嘴半径(cm)。

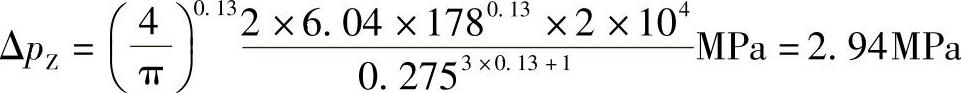

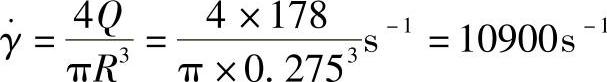

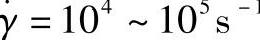

[例]PP熔体的温度Tm=240℃,注射时计量容积V=427cm3,注射时间t=2.4s。经注射机喷嘴的剪切速率 。喷嘴内半径RZ=0.275cm,长LZ=2.0cm。计算PP熔体流过喷嘴的压力降ΔPZ。

。喷嘴内半径RZ=0.275cm,长LZ=2.0cm。计算PP熔体流过喷嘴的压力降ΔPZ。

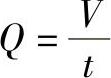

[解]流经喷嘴的熔体体积流量

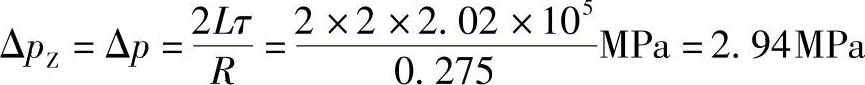

代入已知条件计算得Q=178cm3/s。又由表2-5查得J340 PP的n=0.13,K′=6.04N·s/cm2。代入式(8-19)得熔体流经喷嘴的压力降为

由实验曲线可知,螺杆式注射装置中的压力降为

Δpe=p0-pZ=(2.0~2.5)ΔpZ (8-20)

此式中的放大系数,系指活塞和螺杆等运动件的摩擦阻抗,以及螺杆头前剩余熔体段的压力降。通常螺杆式注射装置中的压力降Δpe=10~20MPa,但在注射高黏度熔体,或是使用高阻抗喷嘴,例如阀式喷嘴,Δpe会更大,需作计算预测或专门的测量。此外,在型腔压力估算时,所使用的注射压力p0必须小于注射机的最大注射压力pmax,为注射车间现场留有充分调节注射压力的余地。

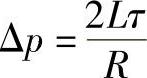

若将非牛顿塑料熔体,视为短时间恒温状态,且在各流程段中处于恒剪切速率,则可用牛顿流体计算式计算压力降。对于圆管道有

且按定义 ,

, ,

, (8-22)以上各式中,L(cm)和R(cm)为圆管长和半径;ηa是塑料熔体表观黏度(N·s/cm2);τ(N/cm2)为剪切应力;Δp(N/cm2)是圆管道两端的压力降。注意1N/cm2=104Pa。

(8-22)以上各式中,L(cm)和R(cm)为圆管长和半径;ηa是塑料熔体表观黏度(N·s/cm2);τ(N/cm2)为剪切应力;Δp(N/cm2)是圆管道两端的压力降。注意1N/cm2=104Pa。

由式(8-22)计算该段流程中剪切速率 。从上例中数据,可得

。从上例中数据,可得

再用式(8-21)求得剪切应力τ,经注射机喷嘴的剪切速率 ,同上例PP的n=0.13,K′=6.04N·s/cm2。代入

,同上例PP的n=0.13,K′=6.04N·s/cm2。代入

用式(8-22)得熔体流经喷嘴的压力降为

与前例的计算结果相同。也可从在PP塑料流动曲线的 图上,直接查到对应剪切应力τ,有相同计算结果。后一种计算方法称之为塑料熔体压力降的工程计算法。式(8-22)中流变参数,在一定剪切速率

图上,直接查到对应剪切应力τ,有相同计算结果。后一种计算方法称之为塑料熔体压力降的工程计算法。式(8-22)中流变参数,在一定剪切速率 范围内的流动指数n和表观稠度K′的获取方法,在第2章有详细陈述。

范围内的流动指数n和表观稠度K′的获取方法,在第2章有详细陈述。

柱塞式注射装置有与螺杆式注射装置不同的塑化原理和结构。由于粒料区作用,装置内压力阻抗较大。不过,柱塞式注射装置常见公称注射量均在60cm3以下。经实验测得,柱塞式注射装置中的压力降为

Δpe=p0-pr=30MPa+(0.1~0.2)p0 (8-23)

式中,第一项30MPa压降是加热室和喷嘴的黏流区的压力损失;第二项是被压缩的粒料区的压力损失,它与柱塞压力p0成正比。其折算系数与注射加工时的注射量有关,当注射量较大时取大值。

(6)流道尺寸初步拟定 在模具结构初步设计后,流道布置及其各段长度也就大致确定,进一步拟定流道及浇口的截面尺寸,对于平衡布置浇注系统的推算方法有两个。

1)根据流经的充模熔体体积流率qi和合适的剪切速率 ,由式(8-2)计算确定流道当量直径。通常由下游向上游逐段推算。

,由式(8-2)计算确定流道当量直径。通常由下游向上游逐段推算。

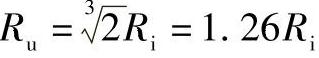

2)若Qu为上游流道流量,Qi为下游N个支流流道流率,每分支流道具有相同的体积流率,即Qu=NQi,得截面尺寸关系式

式中 Ru——上游流道当量半径(cm);

Ri——下游流道当量半径(cm);

N——下游流道分叉数。

如上游流道分成两个支道,则有 的关系。

的关系。

2.设计步骤及实例

注射模浇注系统的工程设计方法,关系到注塑件质量和经济效益,因而模具设计师和注射成型工艺师必须掌握。设计计算步骤如下:

1)首先确定型腔数目、浇口位置,再确定浇道截面形状及浇口形式。两个型腔间的距离尽可能近些,并尽可能设计成平衡布置的浇注系统;用2n的型腔数,即2、4、8、32……为佳;在初步拟定了流道的长度和截面尺寸之后,用如图8-40所示的树干、树枝和树杈式的线图表达,便于下一步计算。

2)求出各型腔和各段流道的体积。而后计算各段流道注射充模中流过的熔体体积;经计算确定注射充模时间后,即可求得各段流道充模时的熔体体积流率与剪切速率。

3)由各段流道和浇口的剪切速率,在流动曲线上或表上得K′和n后,获得剪切应力。然后计算熔体充模时各段流道及浇口的压力降。

也可用 线图,确定各段流道和浇口的剪切速率和截面尺寸,查表得K′和n后,用幂律指数求压力降。

线图,确定各段流道和浇口的剪切速率和截面尺寸,查表得K′和n后,用幂律指数求压力降。

4)经反复计算,修正流道尺寸,在充模时间和剪切速率合宜的条件下,使各型腔的压力达到预定要求。

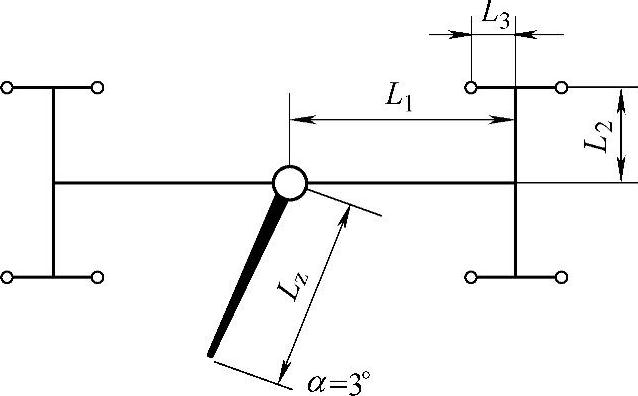

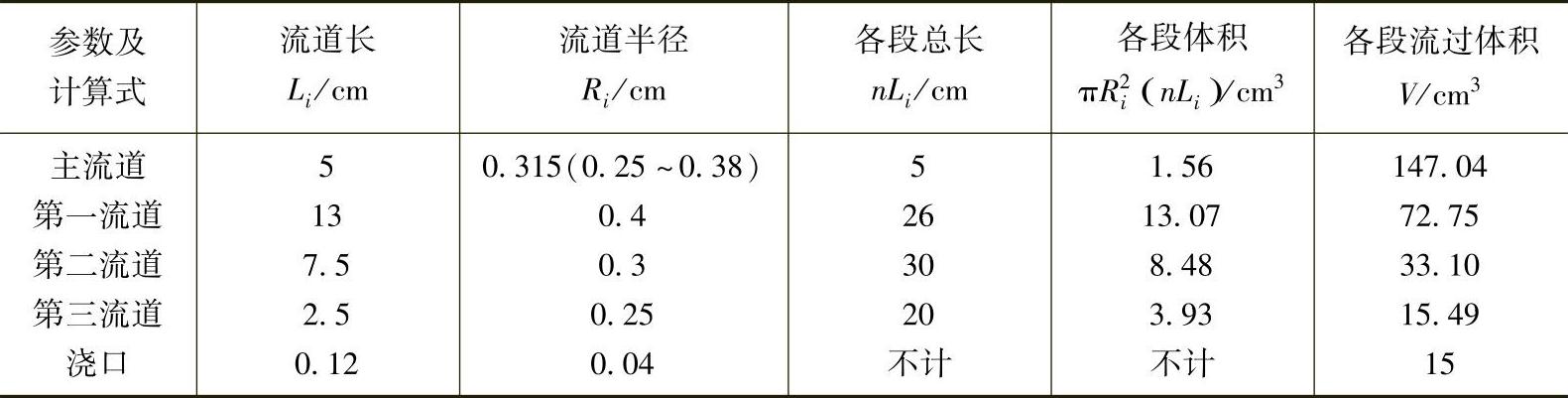

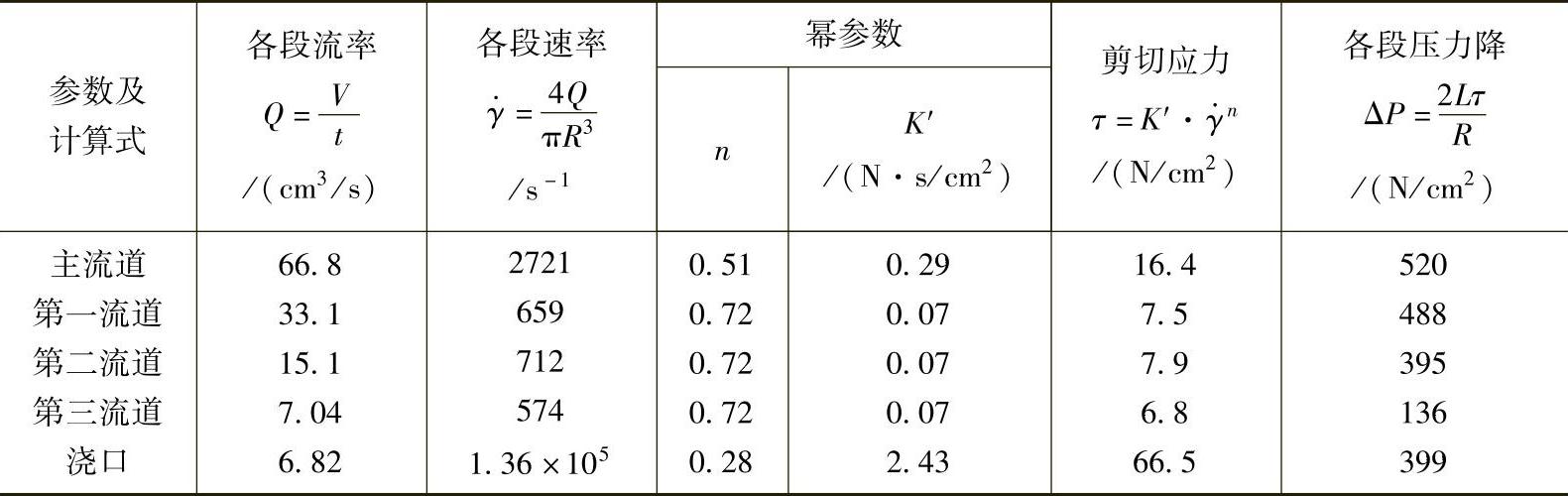

[例]如图8-40所示8型腔平衡布置的浇注系统。每个型腔体积15cm3。注射PA1010(石井沟联合化工厂),幂律指数见表2-5。最终计算结果见表8-5。

图8-40 型腔体积15cm3的8型腔平衡布置线图

表8-5 各段流道流过熔体的体积计算表

流经主流道的熔体体积V0=[1.56+13.07+8.48+3.93+8×15]cm3=147.04cm3

流过第一流道V1=(147.04-1.56)×0.5cm3=72.75cm3

流过第二流道V2=[(8.48+3.93)×0.25+2×15]cm3=33.10cm3

流过第三流道V3=[(3.93×0.125)+15]cm3=15.49cm3

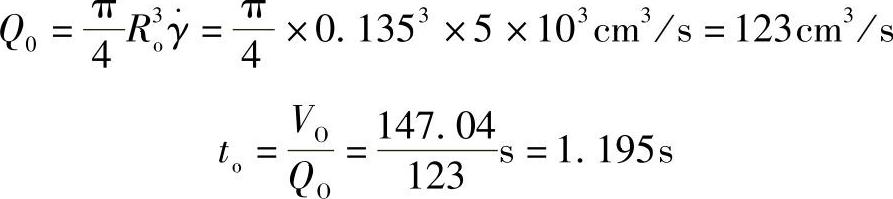

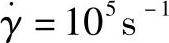

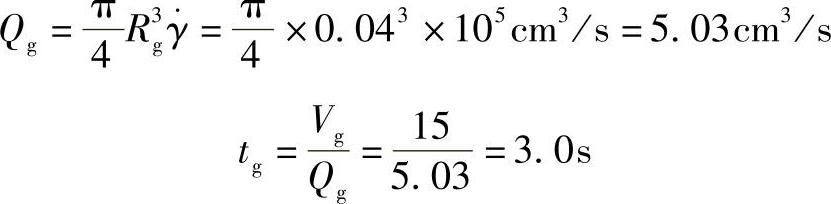

经主流道熔体的适当剪切速率 ,代入

,代入

将点浇口的适当 代入

代入

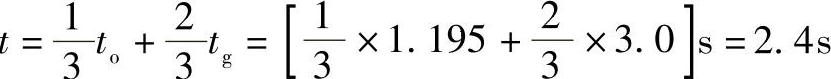

故初定充模时间

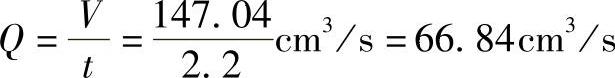

查表8-1,总注射量147cm3时,以注射机螺杆的常规推进速度是1.8s,确定充模时间2.2s。取PA1010熔体温度260℃。

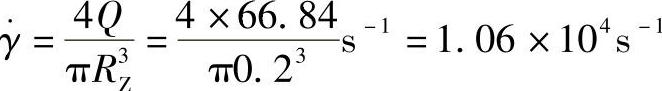

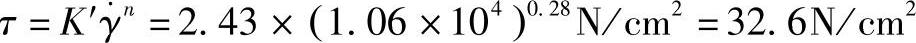

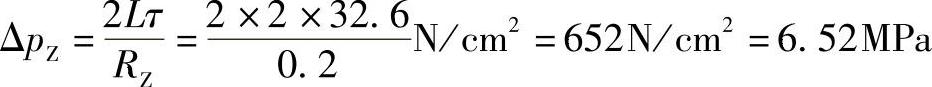

现选用250cm3注射机,其小孔喷嘴RZ=0.2cm,LZ=2cm,经喷嘴的体积流率

熔体剪切速率

由表2-5查得n=0.28,K′=2.43N·s/cm2得

得经喷嘴得熔体压降

由式(8-20),注射装置中的压力损失

Δpe=2.25ΔpZ=2.25×6.52MPa=14.7MPa

该注射机最大注射压力pmax=120MPa,可调用最大注射压力

p0=0.7pmax=0.7×120=84MPa

由表8-3可知型腔所需压力Δpc=30MPa,用式(8-12)计算浇注系统恰当的压力降。

[Δpr]=p0-Δpe-Δpc=(84-14.7-30)MPa=39.3MPa

表8-6所列浇注系统总压力损失为19.4MPa<[ΔPr],以上各项数据符合设计要求。

表8-6 各段流道的压力损失计算表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。