按浇口截面可分为大浇口、中等截面和小浇口三类。前者也称为非限制性浇口,系指直接浇口;后两者也称为限制性浇口或内浇口。中等截面浇口有侧浇口、重叠式浇口、扇形浇口、平缝浇口、圆环形浇口、轮辐式浇口和护耳式浇口等。小浇口有点浇口、潜伏式浇口和爪形浇口等。

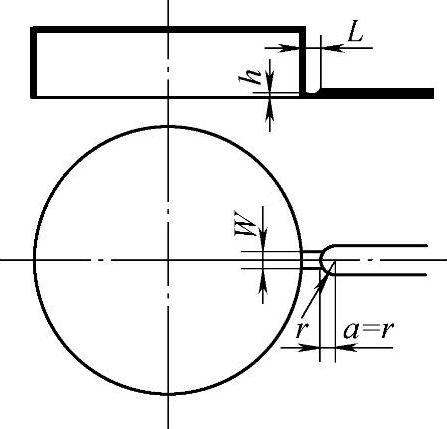

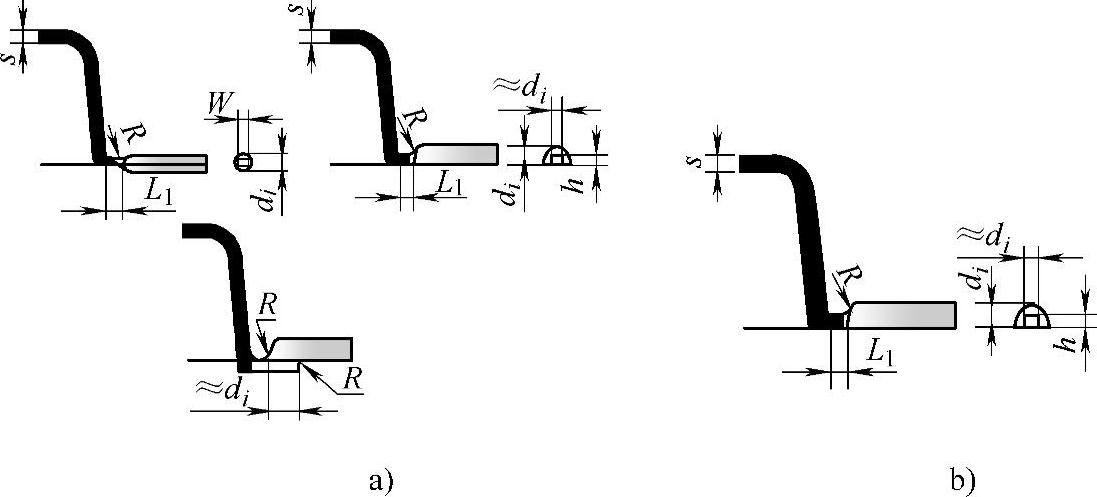

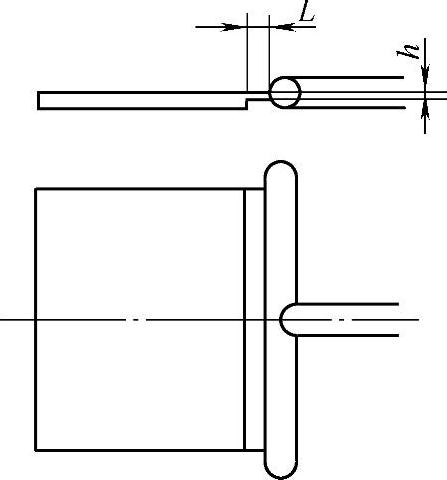

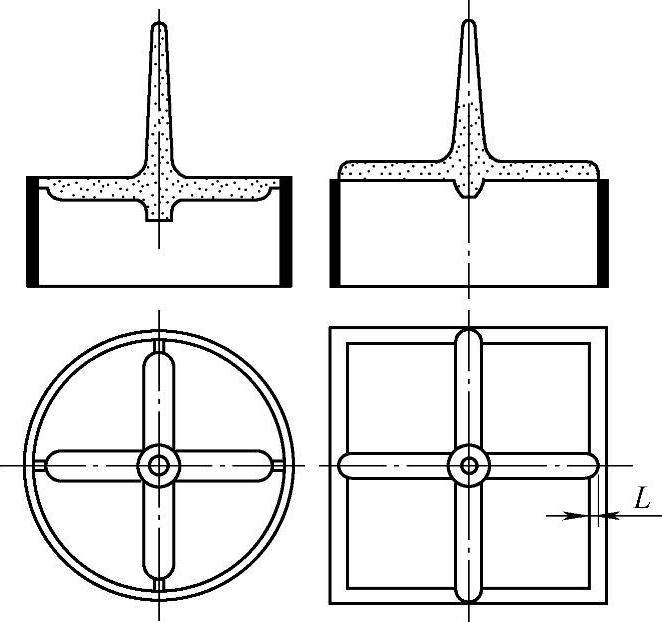

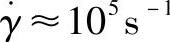

图8-11 侧浇口

1.侧浇口

侧浇口也称为边缘浇口,如图8-11所示。各种中等截面浇口,都从侧浇口演变而来,所以也称它为标准浇口。它开设在主分型面上,截面形状易于加工和调整修正。多型腔模具采用侧浇口,可设计成两板模。它适用于各种塑料,且易切除并对注塑件外观质量影响甚小。

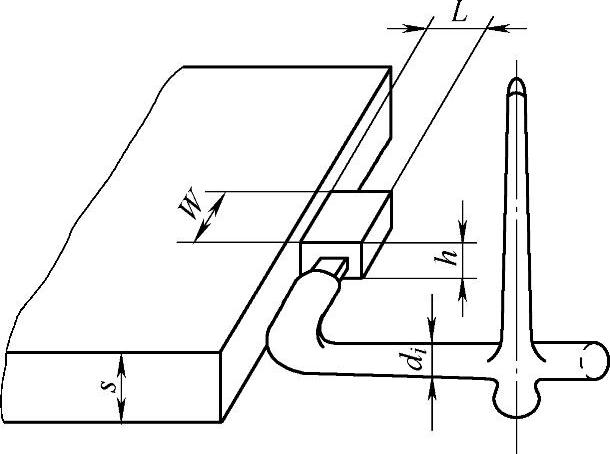

浇口的三个尺寸(h、W、L)中,以深度h最为重要。h控制了浇口畅通开放时间和补缩作用。浇口宽度W的大小控制了熔体充模流量。浇口长度L,只要结构强度允许,以短为好,一般选用L=0.5~2.0mm。浇口深度有经验公式

h=Ns (8-4a)

式中 h——侧浇口深度(mm),约为制品最大壁厚的0.4~0.8倍,中小型注塑件常用h=0.5~2mm;

s——塑件壁厚(mm);

N——塑料的材料系数,N为0.4~0.8,高黏度熔料(例如PVC等)取0.8,低黏度熔料(例如PE等)取0.4。

侧浇口宽度W与分流道直径d有关,通常W≤0.8d。

A=hW (8-4b)

式中 W——浇口宽度(mm);

A——浇口截面面积(mm2)。

矩形截面流道中塑料熔体为二维流动,流变学计算式较为复杂,因此常用经验公式计算截面尺寸。对于众多的塑料品种,高黏度物料的材料系数N取大值。

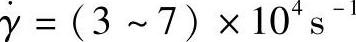

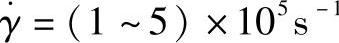

最后,须用流经侧浇口熔体适宜的剪切速率 进行校核或设计,见式(8-5)。限制塑料熔体在浇口内的剪切速率在此范围内,能剪切变稀,顺利充模。可用牛顿流体在矩形截面内的剪切速率进行校核或设计截面尺寸。

进行校核或设计,见式(8-5)。限制塑料熔体在浇口内的剪切速率在此范围内,能剪切变稀,顺利充模。可用牛顿流体在矩形截面内的剪切速率进行校核或设计截面尺寸。

式中 Q——流经矩形截面浇口的体积流量(cm3/s);

W、h——矩形截面的宽度和深度(cm)。

根据注塑件的壁厚s,先决定侧浇口深度h。 常以5×104 s-1左右代入式(8-5),可计算确定侧浇口宽度W。当侧浇口W>5mm时可考虑用两个或更多的侧浇口进料。

常以5×104 s-1左右代入式(8-5),可计算确定侧浇口宽度W。当侧浇口W>5mm时可考虑用两个或更多的侧浇口进料。

[例]有PS矩形盒,底平面150mm×130mm,高50mm,壁厚s=1.3mm。试设计矩形侧浇口。

[解]现取浇口长L=0.5mm。PS熔体黏度中等,取N=0.6,故h=Ns=0.6×1.3=0.8mm。

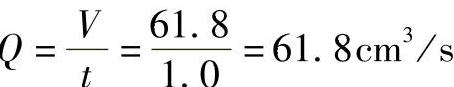

由注塑件体积V=475×0.13≈61.8cm3,参考表8-1,决定充模注射时间1.0s,在此

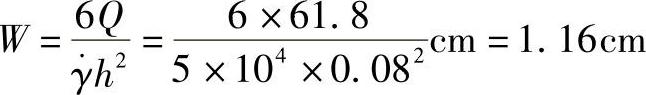

用式(8-5),以γ·=5×104s-1代入,得

故得矩形侧浇口截面,W×h=12×0.8mm。或用两个侧浇口,每个6×0.8mm。

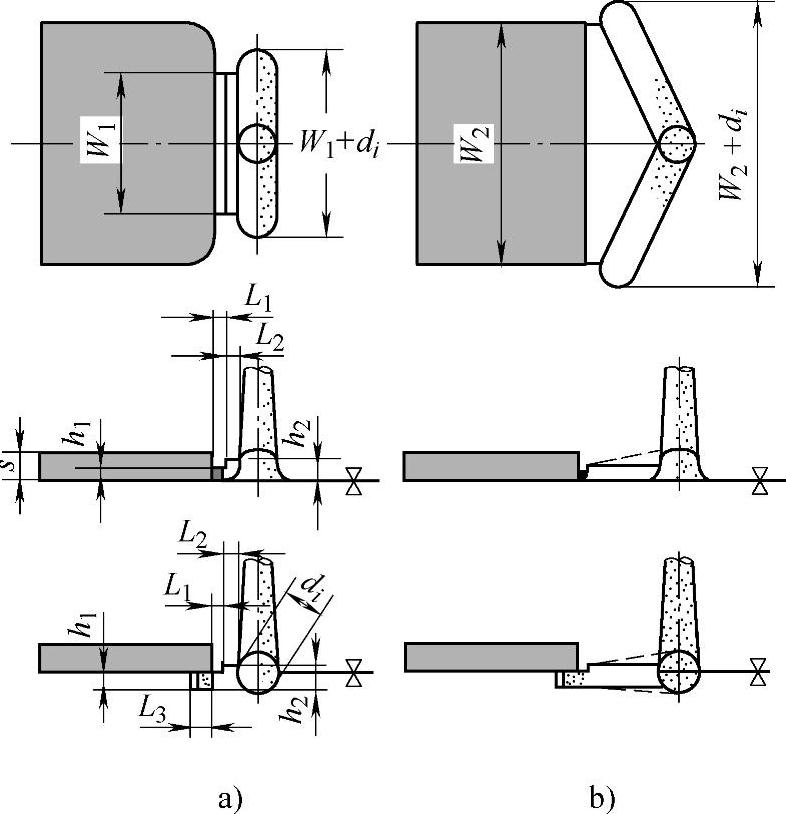

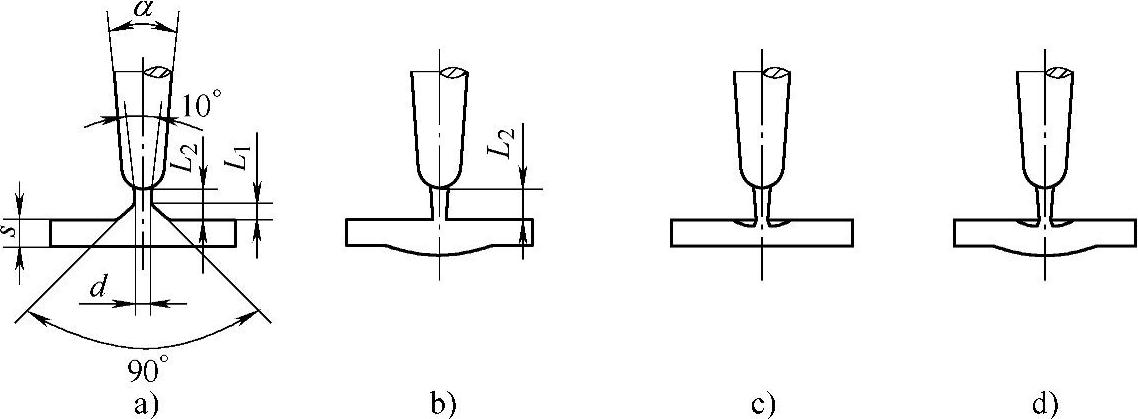

图8-12介绍以注塑件的壁厚s,和分流道d决定矩形截面浇口尺寸的方法。

图8-12 侧浇口截面的推荐设计

a)壁厚s≤4mm,流道直径di=1.5s+(0~3)mm;h=0.8s,W=0.8d;L=0.5~2.0mm;R≥0.8mm

b)壁厚s>4mm,流道直径d i=s+(1~2)mm;h=0.6s,W=0.8d;L=0.5~2.0mm;R≥1.0mm

2.重叠式浇口

侧浇口开设在注塑件端面的边缘,如图8-13所示。它可避免熔体从浇口射出,在大型腔中产生喷射现象。尤其适用于低黏度物料,使熔体有序推进。浇口深度h、宽度W及长度L1可按侧浇口的确定方法计算。其浇口总长度L=L1+L2

式中 L2——重叠长度(mm);

h——浇口深度,见式(8-4a);

W——浇口宽度,见式(8-4b)。

图8-13 重叠式浇口

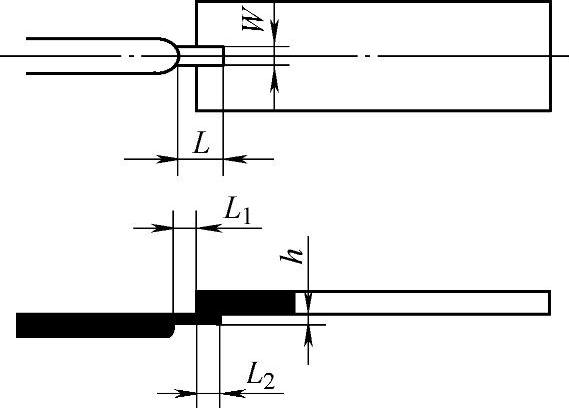

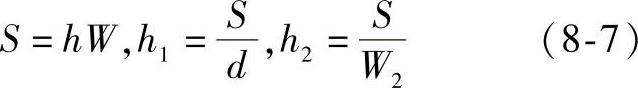

3.扇形浇口

这是侧浇口的一种改进型。扇形浇口从流道起向型腔扩展呈扇形,深度逐步由深至浅。浇口的截面积S应视为常数。塑料熔体可在较大范围注入,所以这种浇口适用于大面积薄壁注塑件。扇形浇口呈现扩展形,使注射时流痕很小。注塑件取向变形也小。注射着色塑料时,外观色泽一致。除黏度较高的物料外,一般塑料均适用。

图8-14 扇形浇口

浇口有较长的长度,L=0.7~2.0mm或更大。先按式(8-4a)和式(8-4b)决定平均深度h和宽度W,计算浇口的平均截面积S,然后根据流道直径d和最大宽度W2,求出它们对应的深度hl和h2,见图8-14,有

式中 S——浇口的平均截面积(mm2);

h、W——由式(8-4a)和式(8-4b)计算的平均深度和宽度(mm);

h1、h2——浇口的始端和型腔注入端深度(mm);

d——流道直径、即浇口始端宽(mm);

W2——浇口型腔端宽度,常取40mm左右。

为补偿扇形扩展时,两侧流程增大所造成的压力损失,浇口深度h从中心线起向两侧逐步加深至h′,常取h1和h2的平均值。

[例]尺寸为300mm×50mm×3mm的PS平板,流道直径d=10mm,设计扇形浇口。

[解]参量计算:

平均深度 h=Ns=0.6×3mm=1.8mm

浇注体积 V=30cm×5cm×0.3cm=45cm3

参考表(8-1),定充模时间t=0.9s

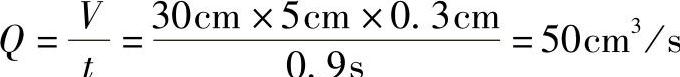

体积流量

由式(8-5),平均宽度

平均面积 S=hW=1.8mm×2.3mm=4.14mm2

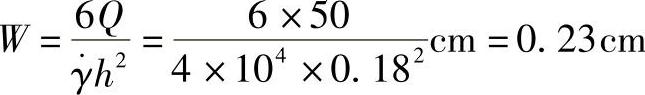

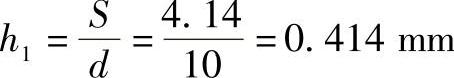

起始深度

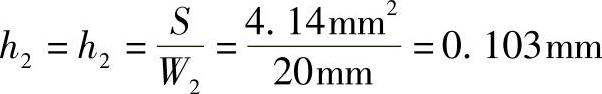

型腔端中心深度

扇形两侧深度h′=0.315mm

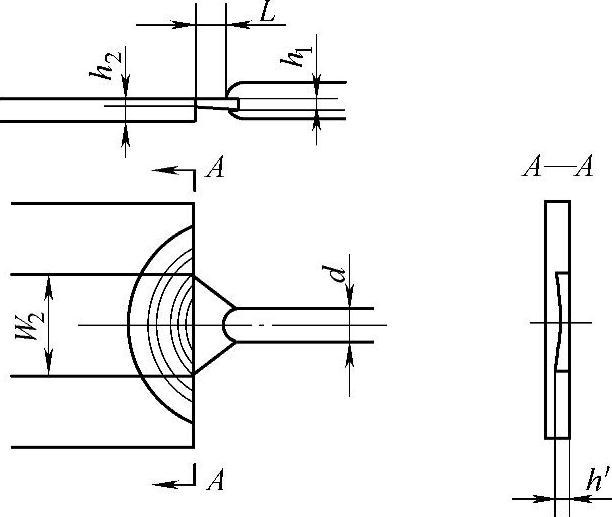

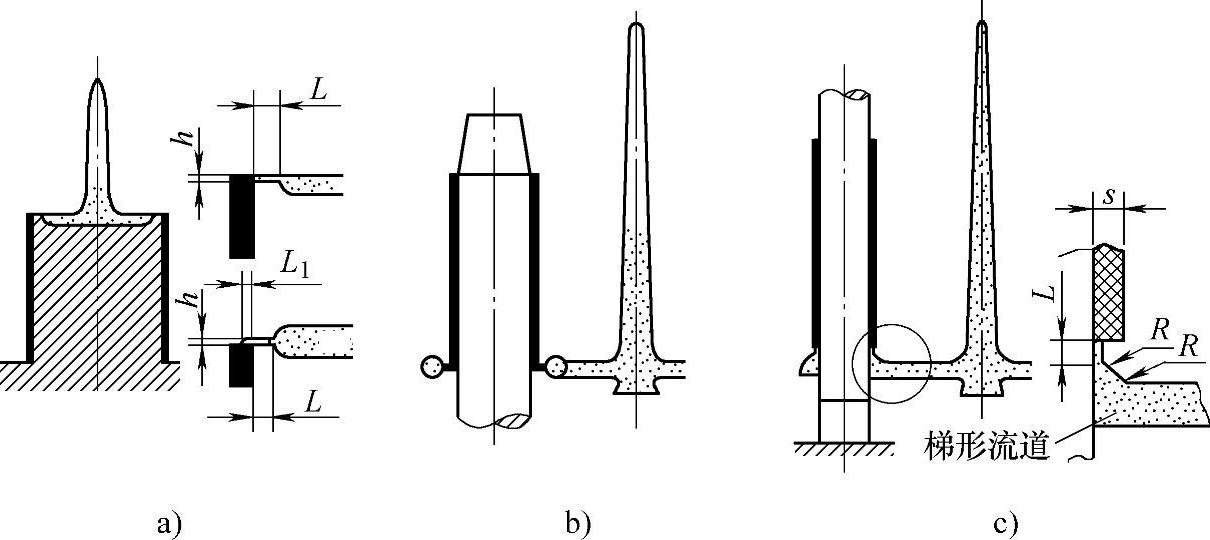

图8-15 平缝形浇口

4.平缝形浇口

这种浇口又称薄膜浇口。它由扇形浇口演变而来,充模流动更为均衡。对有透明度和平直度要求、表面不允许有流痕的片状注塑件尤为适宜。

平缝形浇口宽度等于或略大于型腔宽度,见图8-15。流道也随之加长,因而切割困难,耗料较多。浇口长度L≥1.3mm,以便于割除。浇口深度h,即使对于低黏度熔体也不能小于0.25mm,其深度经验公式为

h=0.7Ns (8-8)

式中,h、N和s的含义和单位同式(8-4a)。

图8-16 壁厚s小于4mm的平缝形浇口推荐设计

a)平行流道窄缝浇口 b)人字流道宽缝浇口流道直径di=1.5s+(0~3)mm;L1=0.5~2.0mm;L2=0.5~3.0mm;h1=(0.5~0.8)s,或h1=0.5~2.0mm;h1<h2<s;h1≤L3<s;W≤50mm

图8-16介绍壁厚s小于4mm的两种平缝形浇口的设计。对于宽度W>50mm的平缝形浇口,应采用人字形流道。平缝形浇口也可以是重叠式。浇口长度上可以有两个深度h1和h2,h1>h2,h1取决于壁厚s。流道直径d要与壁厚s成比例。(https://www.xing528.com)

5.圆环形浇口

圆环形浇口主要用于圆筒形制品或中间带有孔的制品,如图8-17所示。浇口可置于孔的内侧,也可置于外侧或置于制品的端面上。分流道成圆环布置,其截面为圆形或矩形。浇口为环形缝,一般浇口深度h=0.25~1.6mm。可参照平缝形浇口的式(8-8),h=0.7Ns计算深度。浇口长度可取L=0.75~1.0mm。h过小和L过长,塑料熔体会产生较大的压力降。这种浇口进料均匀,排气容易,制品质量好。但浇口切除需用冲裁模冲切。

图8-17a为盘形浇口,常用在单型腔的二板模中;制品中无熔合缝;成型型芯呈现一端固定的悬臂柱体,长径比不小于0.2;浇口也可交叠在端面上;图示交叠长度L1=Ns,L同前。图8-17b为外环式浇口,适用于孔径较小的管筒形注塑件;型芯可两端支承,保证了壁厚均匀;在环形分流道的末端也应设置冷料井;这种浇口适合于一模多腔的模具结构。图8-17c为轴向缝式环形浇口;它与外环式浇口相似,但熔体压力对型芯冲击力最小,更适用于细长的需两端支承的型芯;浇口长度L=35mm;浇口深度h不宜过小;从浇道到浇口有圆弧逐次收拢。

图8-17 圆环形浇口

a)盘形浇口 b)外环式浇口 c)轴向缝式环形浇口

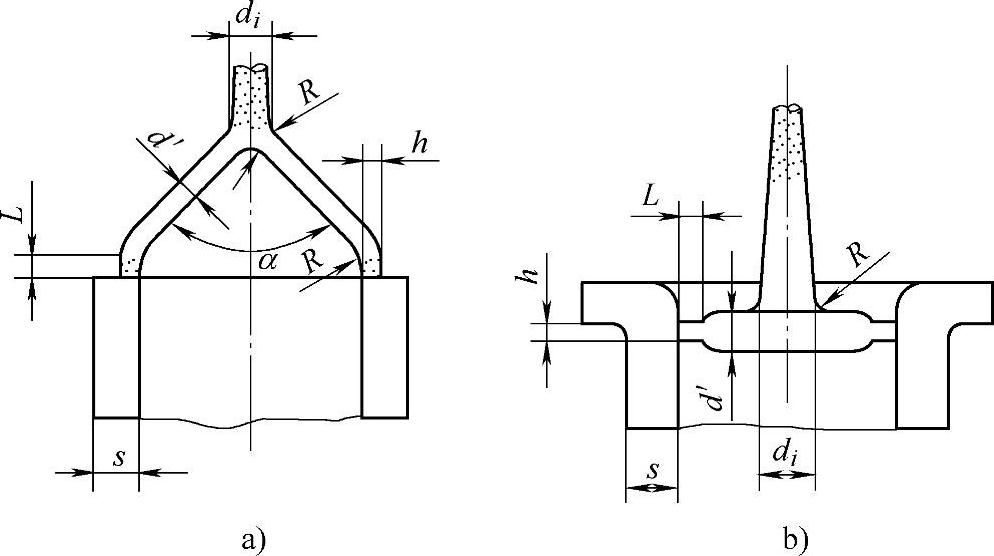

图8-18 盘形膜片浇口的设计

a)盘形膜片浇口 b)内置的盘形浇口壁厚s≤4mm,流道直径di=1.5s+0~3mm;壁厚s>4mm,流道直径di=1.5s+1~3mm;L=1~3mm;h=(0.5~0.8)s;d′≈s;α≤90°;R≤0.5mm

图8-18a为盘形膜片浇口,具有锥角α=90°的圆锥头的型芯,适用于小型的圆筒注塑件。图8-18b是浇口置于圆筒里的盘形浇口,适合具有翻边的圆筒注塑件。

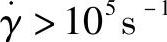

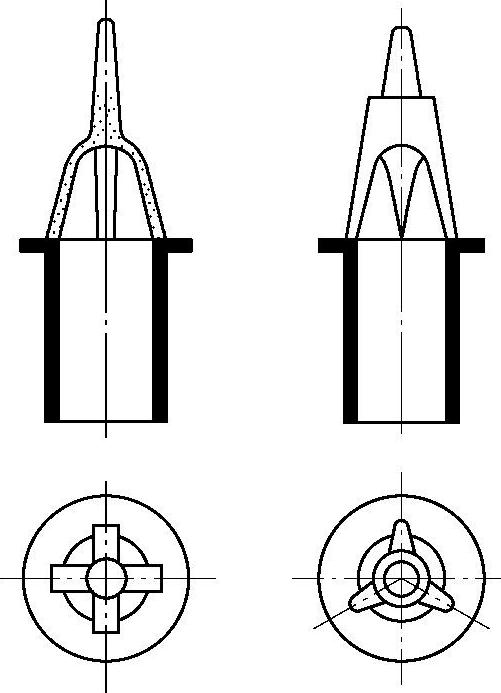

6.轮辐式浇口

轮辐式浇口的适用范围类同圆环形浇口。它把整个圆环改成了几段小圆弧进料,如图8-19所示。这样不但浇口去除方便,浇口凝料减少,而且还由于型芯上部得以定位,增加了型芯的稳定性。缺点是制品上带有若干条熔合缝,影响制品力学性能。浇口长度L=0.8~1.8mm,浇口深h和宽W,可参照侧浇口的式(8-4)设计计算。每个浇口宽W=1.6~6.4mm,小于分叉流道直径。

7.护耳浇口

对难于成型的或有光学性能要求的制品,为从制品上除去聚集有残余应力的部分,可采用图8-20所示的护耳式浇口。它容许浇口附近产生缩孔;能有效地防止喷射流动,提高制品内在质量。护耳尺寸为:宽W=d,深h=(0.8~0.9)s,长L=1.5d(浇口直径)。护耳一般选在注塑件的较厚部位,必要时可有多个护耳。

图8-19 轮辐式浇口

图8-20 护耳浇口

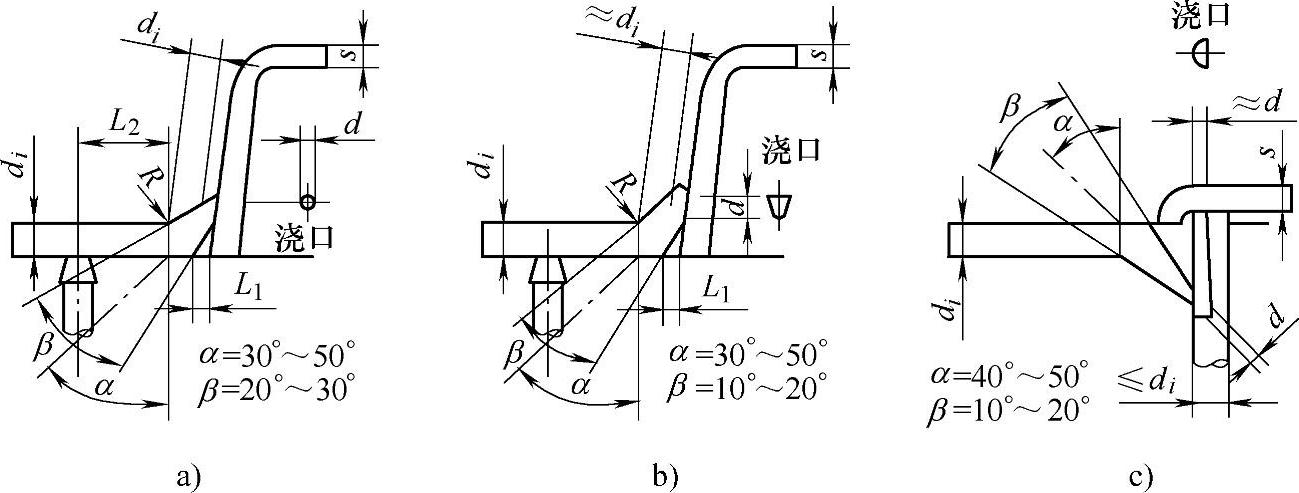

8.点浇口

点浇口全称针点式浇口,是典型的限制型浇口,具有许多优点:

1)可大大提高塑料熔体剪切速率,表观黏度降低明显,致使充模容易。这对PE、PP、PS和ABS等对剪切速率敏感,即非牛顿指数小的熔体更加有效。

2)熔体经过点浇口时因高速摩擦生热,熔体温度升高,黏度再次下降,致使流动性再次提高。

3)能正确控制补料时间,无倒流之虑;有利于降低注塑件特别是浇口附近的残余应力,提高了制品质量。

4)能缩短成型周期,提高生产效率。

5)有利于浇口与制品的自动分离,便于实现注塑件生产过程的自动化。

6)浇口痕迹小,容易修整。

7)在多型腔模中,容易实现各型腔均衡进料,改善了注塑件质量。

8)能较自由地选择浇口位置。

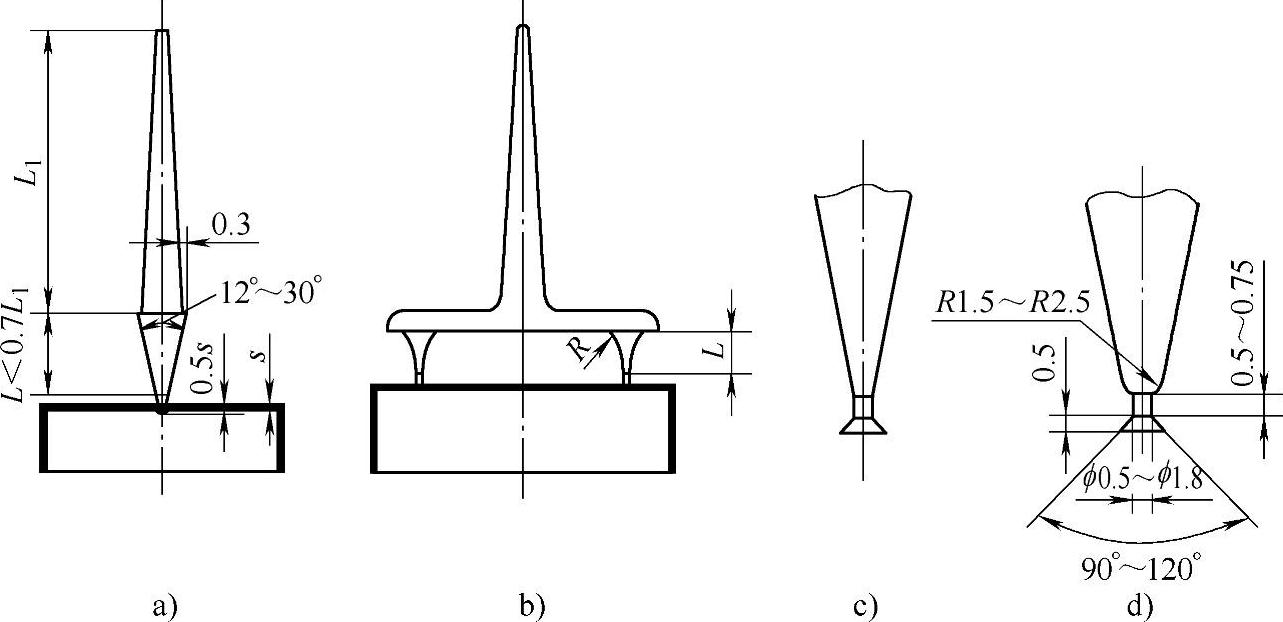

点浇口按使用位置关系可分成两种。一种是与主流道直接接通,整个点浇口如图8-21a所示,就成了棱形浇口或橄榄形浇口。由于熔体由注射机喷嘴很快就进入型腔,只能用于对温度稳定的物料,如PE和PS等。使用较多的是经分流道的多点进料的点浇口,如图8-21b所示。

每个点浇口注射量小于500cm3,流量小于300cm3/s,都用于壁厚小于3mm的注塑件。点浇口的孔径d常见为0.5~1.8mm。圆柱孔长L=0.5~0.75mm。它可使熔体的流经剪切速率达到 。由于塑料熔体剪切变稀的性能,大多数塑料流经点浇口时,熔体黏度下降至10Pa·s左右。

。由于塑料熔体剪切变稀的性能,大多数塑料流经点浇口时,熔体黏度下降至10Pa·s左右。

点浇口的引导圆锥孔有两种形式。图8-21c是直锥孔,它的阻力小,适合于含玻璃纤维的塑料熔体。图8-21d是带球形底的锥孔。它可延长浇口冻结时间,有利补缩。点浇口引导部分长度一般为15~25mm,有锥角12°~30°,与分流道间用圆弧相连,在点浇口与注塑件表面连接处带有90°~120°锥度,高0.5mm的倒锥,使点浇口在拉断时不损伤注塑件。点浇口附近充模剪切速率高,固化残余应力大。为防止薄壁注塑件开裂,可将浇口对面的壁厚局部适当增加,见图8-21a。

图8-21 点浇口

a)单型腔单个棱形点浇口 b)多点进料注射一个型腔 c)直锥孔引导,与注塑件表面连接处带有倒锥 d)带球形底的引导锥孔,有倒锥

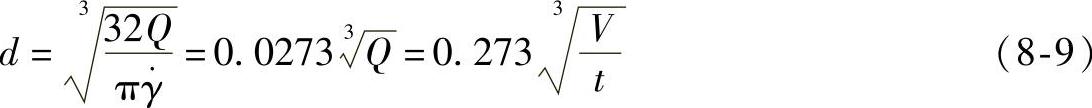

对于单型腔单个点浇口,可用牛顿流体的圆管道的剪切速率计算式。以

代入后,估算点浇口直径。有

代入后,估算点浇口直径。有

式中 Q——流经点浇口的体积流量(cm3/s);

V——单点单型腔的注射量(cm3);

t——注射机对模具的注射时间(s),见式(8-1c)或表8-1。

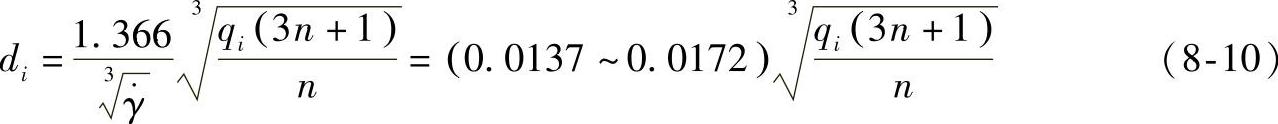

对于一模多腔,或多个点浇口注射一个型腔,可用非牛顿流体的圆管道的剪切速率计算式(8-2)。以 代入后,估算点浇口直径di。有

代入后,估算点浇口直径di。有

式中 qi——每个点浇口的体积流量(cm3/s),见式(8-1);

n——塑料熔体在 时的流动指数,从流变曲线上查找并计算,或近似参照表2-5和表2-6。

时的流动指数,从流变曲线上查找并计算,或近似参照表2-5和表2-6。

图8-22所示,是按照注塑件壁厚s改进设计的点浇口。考虑浇口倒锥,注塑件凹坑和局部加厚,以使点浇口在注塑件表面上痕迹最小,并保证浇口附近区域的成型质量。

点浇口的缺点有:

1)必须采用双分型面的模具结构;

2)不适合高黏度和对剪切速率不敏感的塑料熔体;

3)不适合厚壁注塑件成型;

4)要求采用较高的注射压力。

图8-22 壁厚小于3mm时点浇口的改进设计

a)加设浇口倒锥 b)壁厚加厚0.5s c)壁厚s=2~3mm时凹坑中设点浇口 d)壁厚s<2mm时沉坑中设点浇口浇口直径d=(0.5~0.8)s,或d=0.8~2.0mm;倒锥长L1=0.2~0.5mm;浇口长L2=0.5~1.0mm;α>5°

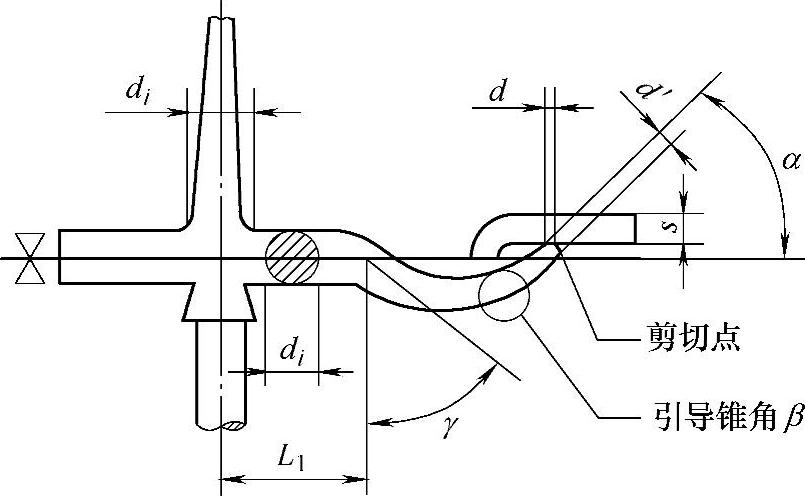

图8-23 壁厚小于4mm时带引导锥和顶杆里侧的潜伏式浇口

a)椭圆浇口头 b)梯形浇口头 c)顶杆里侧流道直径di=1.5s+0~3mm;浇口直径d=(0.5~0.8)s,或d=0.8~2.0mm;L1≥1.0mm;L2=10~20mm;R≥3mm

9.潜伏式浇口

潜伏式浇口也称隧道浇口或剪切浇口。它是点浇口在特殊场合下的一种应用形式,具备点浇口的一切优点,因而已获广泛应用。

潜伏式浇口潜入分型面一侧,沿斜向进入型腔。这样在开模时,不仅能自动剪断浇口,而且其位置可设在制品侧面、端面和背面等各隐蔽处,使制品外表面无浇口痕迹。采用潜伏式浇口的模具结构,可将三板式简化成两板式模具。它的浇口尺寸可参照点浇口的计算方法确定。

图8-23所示为带引导锥和顶杆里侧的潜伏式浇口。以注塑件壁厚s决定浇道和浇口位置及浇口尺寸,适宜注射壁厚在4mm以下的注塑件。图8-23a上浇口注入截面为椭圆形,容易与注塑件剪切分离,浇口痕迹小。图8-23b上浇口注入截面为梯形。浇口引导锥有较好强度,避免在锥孔中被拉断。但浇口痕迹大。图8-23c是利用顶杆通道的潜伏式浇口,从注塑件里侧的顶杆注入熔料。

图8-24 壁厚小于4mm时的圆弧形潜伏式浇口

注:流道直径di=1.5s+0~3mm;浇口直径d=(0.5~0.8)s,或d=0.8~2.0mm;止端直径d′≥d+0.5mm;L1≥30mm;β=5°~8°;γ=30°~50°;α=30°~50°

引导锥角β和引导锥斜角α,见图8-23所示。引导锥角β较大时,较粗大的引导锥体可使芯部保持高温,在开模时还具有较好弹性,并承受较大弯曲力。对硬质脆性塑料取较大β角。引导锥位置斜角α越大,越容易拔出浇口凝料。但是,在注塑件剪断浇口较难。因此,对硬质脆性材料α=30°。黏弹性好的塑料,取α=45°。

图8-24是弯曲圆弧引导的潜伏式浇口。对扁平注塑件,它从内侧进料,仅适用于黏弹性好的塑料。此种浇口的加工较困难。

图8-25 爪形浇口

10.爪形浇口

爪形浇口是轮辐式浇口和点浇口的一种变异形式。如图8-25所示,其分流道和浇口不在一个平面内。它适用于内孔较小的管状制品,及同心度要求高的注塑件。由于型芯的顶端伸入定模,起到定位和支承作用,避免了型芯的偏移和弯曲。它既可设计成点浇口,也可设计成矩形浇口。

11.直浇口

直浇口又称为主流道型浇口或中心浇口。直浇口的优点甚多,注射时以等流程充模,浇注系统流程短,压力损失和热量散失小,且有利于补缩和排气,因此注塑件外表无可见熔合缝,注塑件质量好,而且浇注系统凝料少。所以它常被用来注射大型厚壁长流程制品,及一些高黏度的塑料。

如图8-26所示,直浇口的设计可参考前节有关主流道所述。直浇口与注塑件连接处的直径不够大,会使熔体流动摩擦剧增,产生暗斑和暗纹;如果直径太大,则冷却时间过长,流道凝料多,易产生缩孔。

直浇口的缺点是注塑件上残留痕迹较大,切除困难,可将直浇口设计在注塑件的里侧,如图8-26b所示。但会使注塑件留在定模边,需设置倒装脱模机构。

除了上述十一种浇口形式外,随着各种新塑料品种和新的模具结构的出现,还会有更多新型浇口问世。众多形式的无流道凝料模具的热喷嘴浇口将在第9章中介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。