依靠螺纹将注塑件之间或与其他材料零件联接在一起,统称为螺纹联接,可在注塑件上直接加工阳螺纹或阴螺纹与联接件上螺纹啮合紧固;或用注塑件上的金属螺纹嵌件,进行螺纹联接;也有用金属螺栓或螺钉等紧固件来联接注塑件。自攻螺钉因塑料材料易挤压和切削而应用广泛,已是注塑件常用的一种螺纹联接方法。

1.螺纹设计

(1)注塑件的螺纹联接 螺纹联接是使用最广的可拆联接方式,但用于注塑件联接时有许多特点和难点,以下技术问题必须注意。

1)注塑件上的螺纹牙强度较差,成型困难。

2)注射成型注塑件上螺纹孔或螺钉孔的周边,存在熔合缝。该处材料强度比无缝区低。

3)塑料联接件在紧固后有较高残余应力,存在应力集中。蠕变使联接件的尺寸和联接强度不稳定。

4)螺纹联接的注塑件间的紧固应力的松弛,使制品对气体或液体的密封不可靠。因此须附加柔性或弹性密封垫。

另外,注塑料件的螺钉联接使制品结构复杂,零件数目增多。在采用不同材料,如金属螺钉联接时要仔细考虑热膨胀问题。塑料螺纹紧固同不锈钢那样,可用于高湿度和腐蚀性的场合。塑料螺纹联接与其他连接方法一起使用,往往有很好的效果。如黏接在一起的大型注塑件,注塑件间附加的机械螺纹联接,起定位和夹紧作用。在黏接后的制品使用中,螺纹联接起保障安全作用。

(2)螺纹联接方法

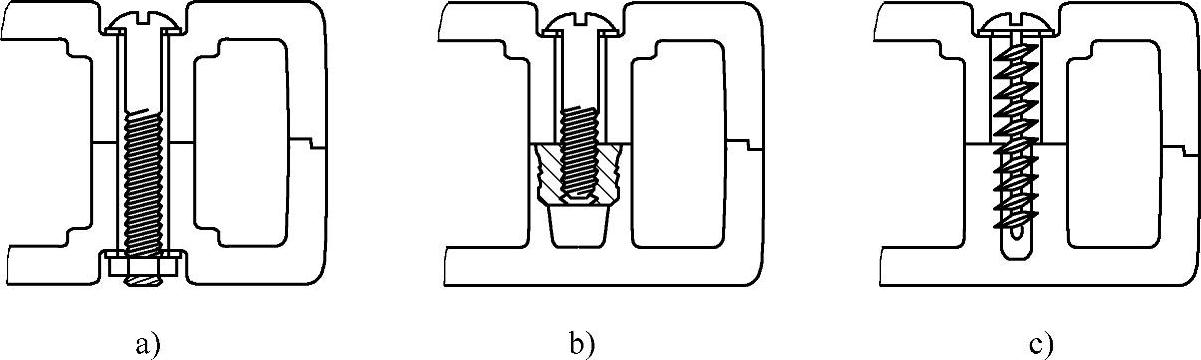

1)螺栓联接。如图7-49a所示,用标准螺栓或螺钉,利用注塑件上已有的通孔,并要有螺母和垫圈的装配联接。此种联接可靠耐久,但零件的数目多。设计时要避免螺栓头和螺母突出在注塑件表面上。在冲击和振动环境下,还需考虑锁紧结构。

由于金属螺栓的强度比塑料件大得多,一般用较小直径的螺栓4~22mm。如果采用空心螺栓,则直径可为6~50mm。

2)螺钉联接。如图7-49b所示,用螺钉紧固啮合在注塑件上的带内螺纹的金属嵌件上。在注射成型注塑件时,要在模具中安放螺纹嵌件。也有将金属嵌件压入注塑件的。金属嵌件制造成本较高。嵌入注塑件又需专门的工序或工具。嵌件周边塑料的牢固强度很难保证。因此,此种方式用在小型塑料制品的联接。嵌件的螺纹公称直径在8mm以下。不过,螺钉联接的装配件较少,整体外观较好,装拆也方便。

3)自攻螺钉联接。如图7-49c所示,用金属自攻螺钉,在塑料件上预制孔,装配时攻旋螺钉构成联接。它适用于大批量的产品生产,但拆卸次数很有限。此种联接所用的零件最少,成本也最低。它在装配期间成型相啮合的螺纹,对装配力矩等技术要求高,常用自攻螺钉的直径为M2~M6。

图7-49 塑料壳体的机械夹固螺纹联接

a)螺栓联接 b)螺钉联接 c)自攻螺钉联接

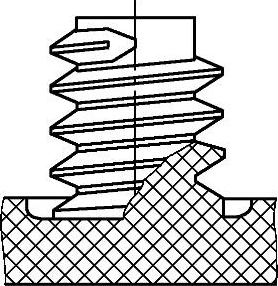

4)注射成型螺纹。成型注塑件上的外螺纹,用带内螺纹的成型环,在脱模时必须旋转退出,因此模具结构复杂。另一方法是用瓣合的滑块成型。但被成型的外螺纹的侧向有分型飞边。聚酰胺管接头大都用此方法成型。注塑件上的内螺纹,可用带螺纹的成型杆成型,也须在脱模时旋退,也有用强制顶出脱模的,但只能用于细小的半圆形螺纹。

塑料螺钉与塑料螺母的螺纹联接,应用于需要电绝缘和化学阻抗的场合,且必须无热膨胀匹配问题,但存在蠕变现象和颇大的成型成本。适用的塑料材料有聚酰胺、聚甲醛、聚丙烯、聚四氟乙烯和聚酰亚胺。

我国目前尚无注塑件的螺纹标准,多参照金属螺纹联接的有关标准,常用60°牙型角的三角螺纹。注塑件上螺纹多用粗牙,且应当用较大圆角以减小应力集中。此外就是寸制管螺纹,牙型角55°,牙顶有较大圆角。用于螺纹密封的管螺纹,螺纹分布在锥度为1∶16的圆锥管壁上。还有一种米制管螺纹,牙齿角60°,螺纹牙为平顶,螺纹分布在锥度1∶16的圆锥管壁上。

玻璃瓶塑料盖的联接螺纹多采用圆形牙型,以避免尖角处应力集中,也可强制脱模。若采用牙根宽而牙型窄小的圆牙,还有利于牙距误差的补偿。

(3)塑料螺纹设计 为了便于成型塑料螺纹,有以下须遵循的设计要点:

1)塑料螺纹精度较低,一般为6~9级。成型的内螺纹,由于螺纹型芯较易加工,所以其精度可比外螺纹高1级。螺纹大径小于2mm,螺距小于1mm时,不宜采用塑料螺纹联接。

2)螺纹的旋合长度不大于螺纹直径的1.5倍。

3)螺纹中径应有0.1~0.4mm间隙。必要时在大径上设2.5°~4°的脱模斜度。

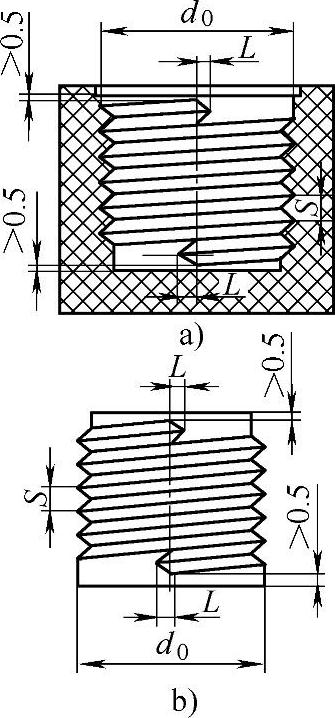

4)注塑件上内、外螺纹的起始和结束应有过渡的孔或台阶0.5mm左右,如图7-50所示。该台阶增加螺纹牙的强度,还对螺纹联接的配合起引导作用。

5)螺牙的始终端不应有突变,以防螺纹牙崩裂,保证旋合,如图7-50所示,应有过渡长度L,保证螺牙始末的强度。注塑件上螺纹的始末过渡长度L见表7-11。

6)同一制品上有多段螺纹时各段螺纹的螺距和旋向应相同,以便于成型螺纹旋转脱模,如图7-51a所示。用一个螺纹型芯杆成型,模具结构简单。如果同一孔中的两段螺纹的旋向不同,或螺距不同,需用组合螺纹成型。如图7-51b所示,其中一段螺纹用活动嵌件,注塑件脱模后在制品上人工旋出。

图7-50 注塑件上内外螺纹的设计

a)内螺纹 b)外螺纹

表7-11 注塑件上螺纹的始末过渡长度L(单位:mm)

7)两塑料制件以内外螺纹联接,若要求两制品在联接面完全接触,如图7-52所示,可在外螺纹末端增加凹槽,使末端的无螺纹轴段置于凹坑中。

图7-51 多段螺纹的注射成型

a)两段螺纹的旋向和螺距相同 b)两段螺纹的旋向或螺距不同

图7-52 保证联接面接触的外螺纹

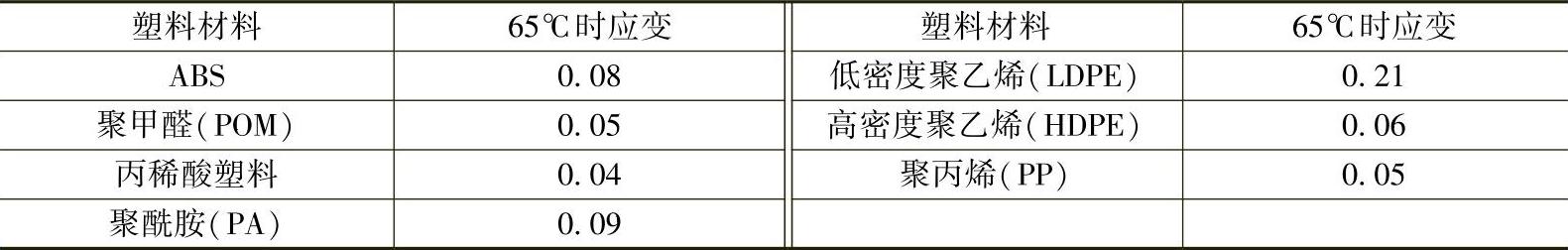

8)用推件板强制脱出螺纹制品时,螺牙发生弹性变形。为防止螺牙在强制脱模过程中破裂,螺牙用半圆形或者圆角的梯形。因此,刚性热固性塑料和脆性的热塑性塑料(例如丙烯腈-苯乙烯共聚物AS、聚苯乙烯PS和聚碳酸酯PC等)的螺纹注射成型,不宜强制脱模。对于螺牙的变形可进行应变校核,校核公式为

(d大-d小)/d小≤e (7-2)

式中 d大、d小——分别为注塑件外螺纹的大、小径尺寸(mm);

e——螺牙塑料的应变,见表7-12。

表7-12 强制脱螺纹的允许应变

传动用螺纹有矩形螺纹、梯形螺纹和锯齿形螺纹一般螺杆用金属,螺母用聚酰胺、浇铸(MC)聚酰胺,氯化聚醚或聚甲醛等。螺母与金属套镶嵌在一起,螺母的各塑料螺纹圈上受力较均匀,效果会更好。校核设计时,在塑料螺母的螺纹圈上作载荷分析,其组合压应力小于材料的允许压应力。

2.螺栓联接

机械螺栓或螺钉、螺母和垫圈被广泛地用于注塑件的联接装配。此种联接的结构形式有两种。一种是螺栓头和螺母暴露在塑料件的表面上,注塑件上预制通孔,装配方便,尤其便于自动装配。对于注塑件,应用较多的是另一种埋藏式结构,即将螺栓头和螺母置于预制的凹坑内,使塑料制品表面平整,便于外观装饰美化,有时甚至成型六边形的凹坑,起止转作用,便于装配。

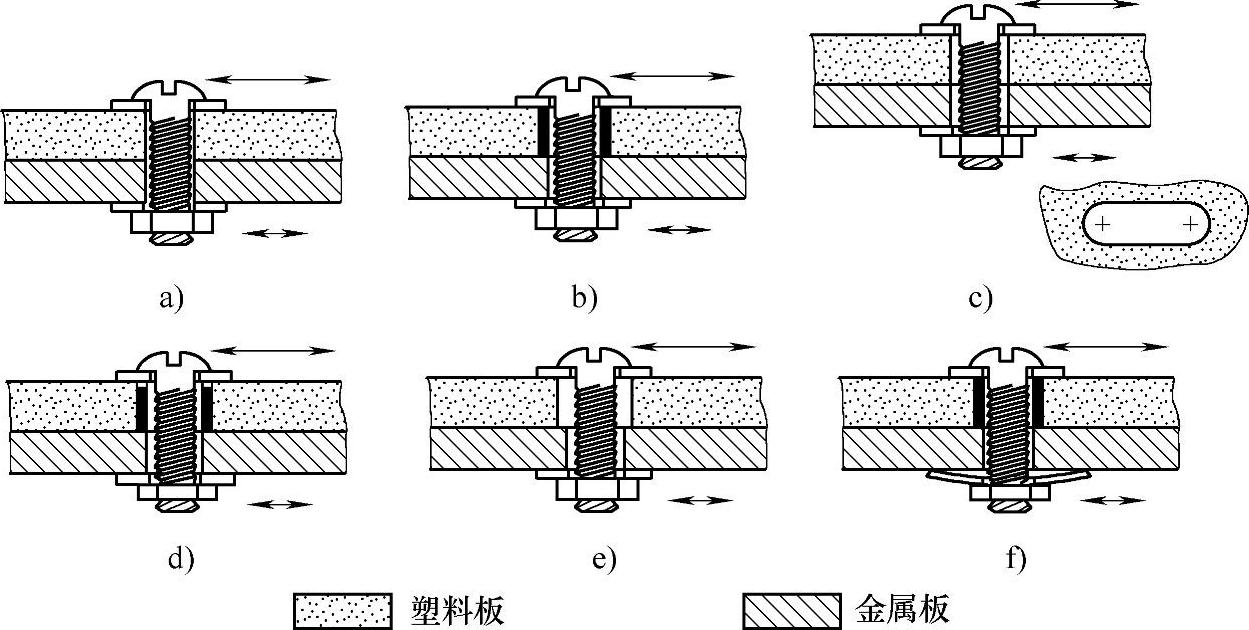

图7-53 塑料板和金属板的螺栓联接的设计

a)装配孔的间隙过小 b)添加金属套 c)开腰形槽 d)加弹性垫片 e)大间隙的装配孔 f)用弹簧垫圈

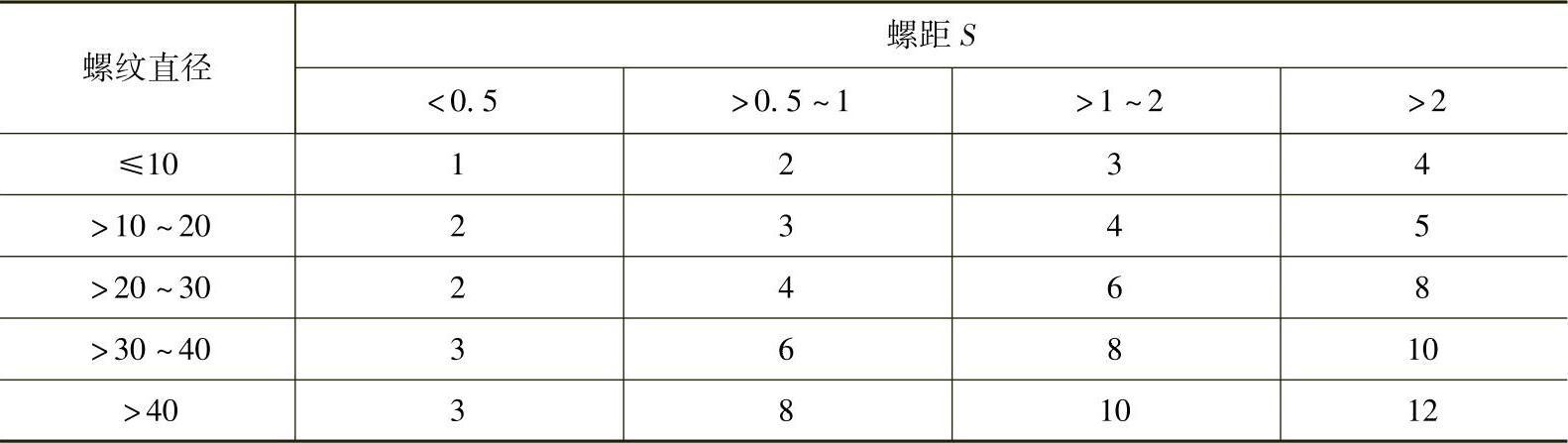

螺栓联接不同材料的盘和片材时,如图7-53所示,需考虑不同的热膨胀特性。图7-53a中的孔与螺栓间的间隙太小。被联接的金属件和注塑件被严格地约束,无伸缩和位移的余地。联接件容易产生弯曲变形和引发内应力。如图7-53b所示,采用较大的装配孔,并添加金属套于注塑件的孔中。这样允许热补偿和位移,使两联接件容易对准,且能平整地联接。如图7-53c所示腰形槽,使联接件在一个方向可调整移位。图7-53d中,两联接件之间加装弹性垫片,可补偿压缩负载,耐久地保持夹紧力。如图7-53e所示,对热膨胀较大的注塑料件用大间隙的装配孔,这样两个被联接件的对准误差会很大。图7-53f所示为用弹簧垫圈实现轴向压缩负载的补偿。

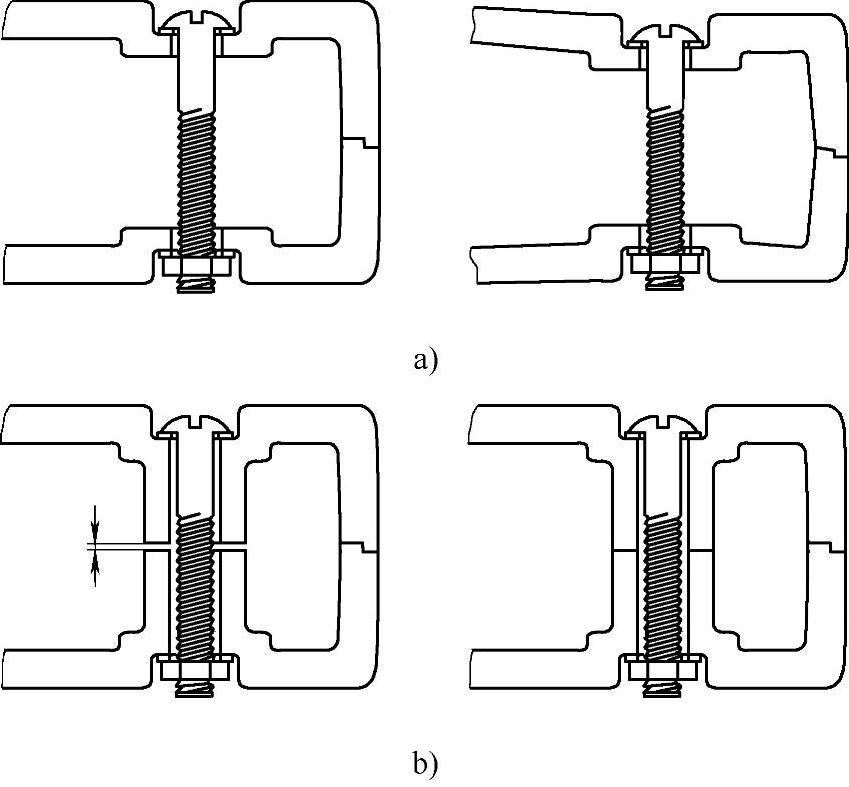

图7-54说明塑料壳体螺栓联接的设计。图7-54a所示是无支承柱的错误设计。在螺栓紧固力作用下,壳体会产生很大的变形和偏移。图7-54b所示为正确设计,不但设置支承座,而且在支承面之间留一定间隙。支承柱被压缩前,壳体可利用外侧定位槽调整接触状态。在螺母并紧旋压后螺栓受到拉力,支承柱受压缩力。因此,壳体的结构设计应有足够的壁厚和支承,以保证在压缩状态下装配件的稳定性。螺栓与装配孔之间一般有约0.25mm的内径间隙。既有利对准装配,也允许温差补偿。

图7-54 塑料壳体间螺栓联接的设计

a)错误 b)正确

螺栓联接在装配时要施加预紧力。在两联接件接触后还要追加一定的紧固旋转力。在联接件的使用期内,预紧力补偿制品的热膨胀;补偿制品的翘曲变形和各参量的变化。垫圈用于螺栓头、螺母与注塑件表面之间,可使负载均匀,并减小应力集中。使用弹簧垫圈可防止在冲击和振动下螺栓联接松动,也补偿了松弛的预紧力。在大多数情况下使用的钢制螺栓或螺钉,会对注塑件产生过量的紧固力,因此必须控制装配旋紧螺栓的力矩。如图7-53b所示,在注塑件的装配孔中加装金属套,可限制对注塑件的紧固力。这种金属套可以在装配时插入,也可压力装配,也有作为嵌件成型到注塑件中。

金属螺栓联接注塑件时主要的技术问题是两者的热膨胀匹配。塑料的线胀系数比钢大。装配后,倘若环境温度发生变化,将会导致被联接件上压缩应力增大或减小。假定钢螺栓的线胀系数为零,在低于装配温度时注塑件收缩,使预紧力减小,引起松动。在高于装配温度时,注塑件产生热膨胀后压缩负载增大,会引起翘曲变形和应力开裂。因此,必须严格控制旋紧力矩。

举例说,如图7-54b所示在室温下用M6螺栓和螺母联接注塑件。每个螺栓的作用长度为50mm。注塑件的联接面接触后,螺栓被旋紧0.25圈。已知M6螺栓的螺距为1mm。在螺栓附近区域,产生的压应变为

此塑料材料的压缩模量Ec=1200MPa,因此压应力大约为

σ=Ecε=1200×0.005MPa=6MPa

实际上,注塑件之间紧固一般是多个螺栓相联接,要按多个螺栓受拉伸和注塑件受压缩的综合刚度计算。

被联接注塑件受到的压应力,会随时间推移松弛,更会在环境温度下降时减小。弹性模量也会随温度变化。上例中,倘若此塑料线胀系数是8×10-5/℃;钢的线胀系数为11×10-6/℃。两者相差69×10-6/℃。从室温22℃起始,在降低到-50℃前,两注塑件间就无压应力了。如果采用铝合金螺栓,具有约2倍的钢材线胀系数。与注塑件有较好的热匹配,但成本较高。

3.自攻螺钉

自攻螺钉的联接紧固方法,在大批量生产的电气、仪表和电子产品的装配中得到广泛应用。装配联接时不用垫圈,或者采用与垫圈组合在一起的螺钉头,可不使用嵌件和螺母,装配联接零件最少,成本低,而且适合在装配流水线上,采用电动或气动工具快装。(https://www.xing528.com)

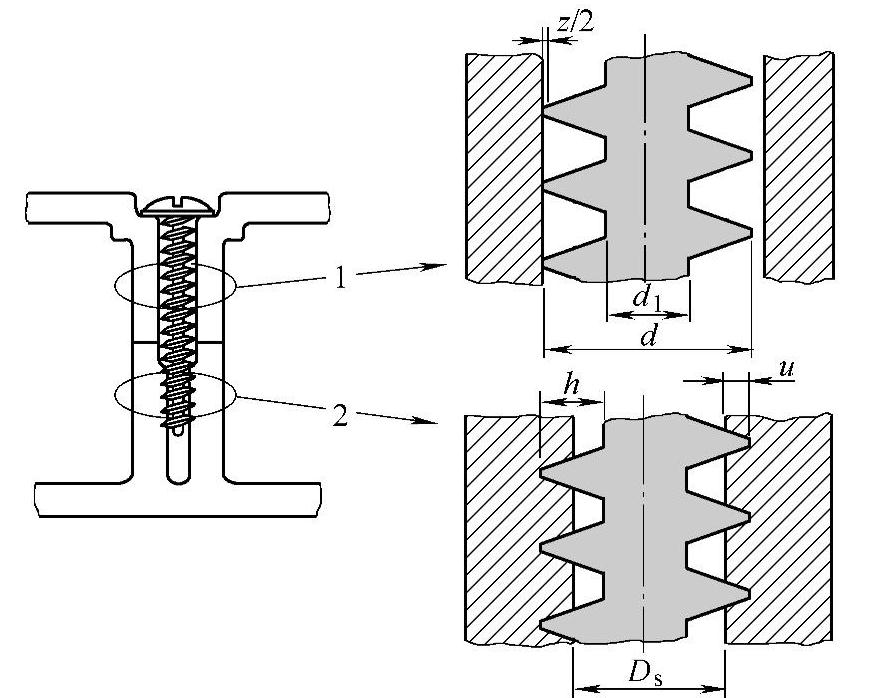

图7-55 自攻螺钉的联接

1—通过间隙孔 2—攻旋的不通孔 z/2—半径上的间隙 d—螺钉的大径d1—螺钉的小径 h—螺牙深度 u—螺钉的径向深度 Ds—孔座上底孔的内径

(1)有关自攻螺钉的技术术语

1)底孔(即预制孔):用注射成型或钻孔在注塑件上加工出接受自攻螺钉的孔。该孔径比螺钉的大径小;比螺钉的小径大。底孔有两种,一种是可排屑的通孔;另一种是孔底封闭的不通孔。如图7-55所示,螺钉通过其中一个注塑件的通孔,然后旋入另一注塑件上的底孔。此联接件上通孔与螺栓外径间的间隙为z=0.25mm。

2)螺钉的啮合长度:螺钉轴线方向穿过底孔的螺纹部分长度,包括刮削部分螺纹长度。

3)螺钉的作用深度:如图7-55所示,螺钉啮合到孔座壁的径向深度。控制螺钉的作用径向深度比为

其螺钉螺纹半径方向的深度u=0.5(d-Ds)。

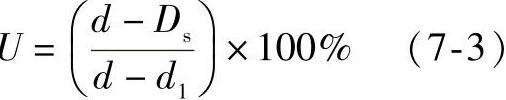

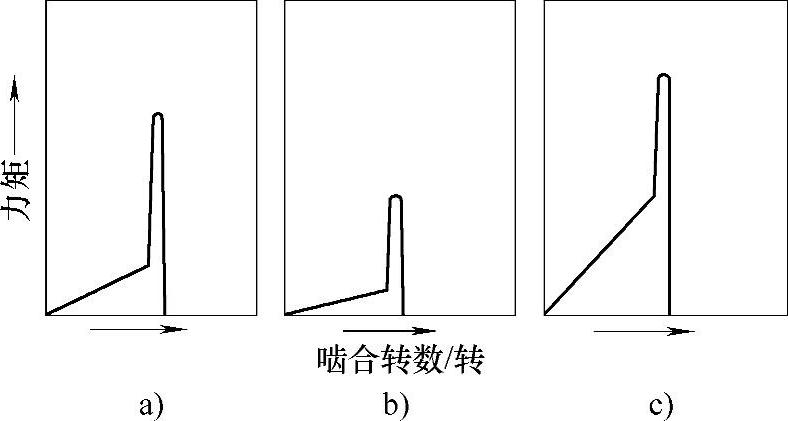

4)最大的旋进力矩:如图7-56所示,螺钉旋进使被联接件开始接触合并的力矩,是起始旋进阶段的最大力矩。

5)紧固力矩:被联接件压缩负载增加时,推荐的旋进终止力矩。最大旋进力矩Tin至紧固力矩T间施加的是预紧力矩。

6)剥裂力矩:被联接件底孔的牙深区域材料,在自攻螺钉的紧固作用下,被挤压超过屈服点C后出现破坏时的力矩Tlim。

(2)装配工作过程 自攻螺钉由间隙孔引导,插入到另一联接件的底孔中,刮削或挤压螺牙。螺钉就位后使两被联接件接触。达到最大旋进力矩后,在螺牙少量旋紧中,力矩较快上升。螺栓受到拉伸,被联接件受到预紧压缩负载。底孔周围材料受到螺牙挤压,超过塑料屈服点直至破坏。因此,力矩一般控制在剥裂力矩与最大旋进力矩之间(Tlim~Tin)的1/4~1/2范围,即推荐紧固力矩不超过Tlim~Tin的1/2力矩点。

T≤Tin+0.5(Tlim~Tin)。

图7-56 自攻螺钉攻旋啮合转动与力矩的关系

A—最大旋进力矩TinB—紧固力矩TC—屈服点 D—剥裂力矩Tlim

图7-57 底孔大小对旋转与力矩状态曲线影响

a)合理底孔 b)过大底孔 c)过小底孔

(3)装配过程的力矩分析 在螺钉—孔座—材料的整个自攻螺钉系统攻旋设计中,有图7-57上三种啮合旋转与力矩的状态曲线。图7-57a所示为剥裂力矩Tlim与最大旋进力矩Tin之比高,又有高的剥裂力矩Tlim。此种状态最能顺利地攻旋装配,且不破坏底孔材料。这主要是由精确合理的底孔直径决定的,当然也与联接件材料的综合力学性能和拉伸强度、螺钉类型、啮合长度和螺钉作用深度、孔座壁的厚度和孔座结构有关。图7-57b所示曲线状态是由于过大的底孔直径所致,其Tlim与Tin之比较高,但Tlim太低。螺牙附近的底孔材料容易破损,预紧力不能达到所需值。图7-57c所示是过小的底孔,虽有较高剥裂力矩,但Tlim与Tin之比较小,需很大的旋进和旋紧力矩,但实际获得预紧力不大。为达到一定的螺钉啮合长度,攻旋时容易损坏底孔螺牙。

为了保证批量生产的流水线装配质量,自攻螺钉的联接设计应进行例行试验;用测力矩装置获得上述啮合旋转与力矩的关系曲线;使用应变仪测得螺钉孔座的周向膨胀应变;用压缩负载传感器或应变仪,测得被夹固的压紧负载。需要进行长时期和环境条件下的蠕变和松弛试验,检测压应力和应变的变化。

4.自攻螺钉类型

自攻螺钉分成挤压类和刮削类。下面介绍国家标准系列的自攻螺钉。国外用于塑料制品装配的专用自攻螺钉种类很多,这里作概略介绍。

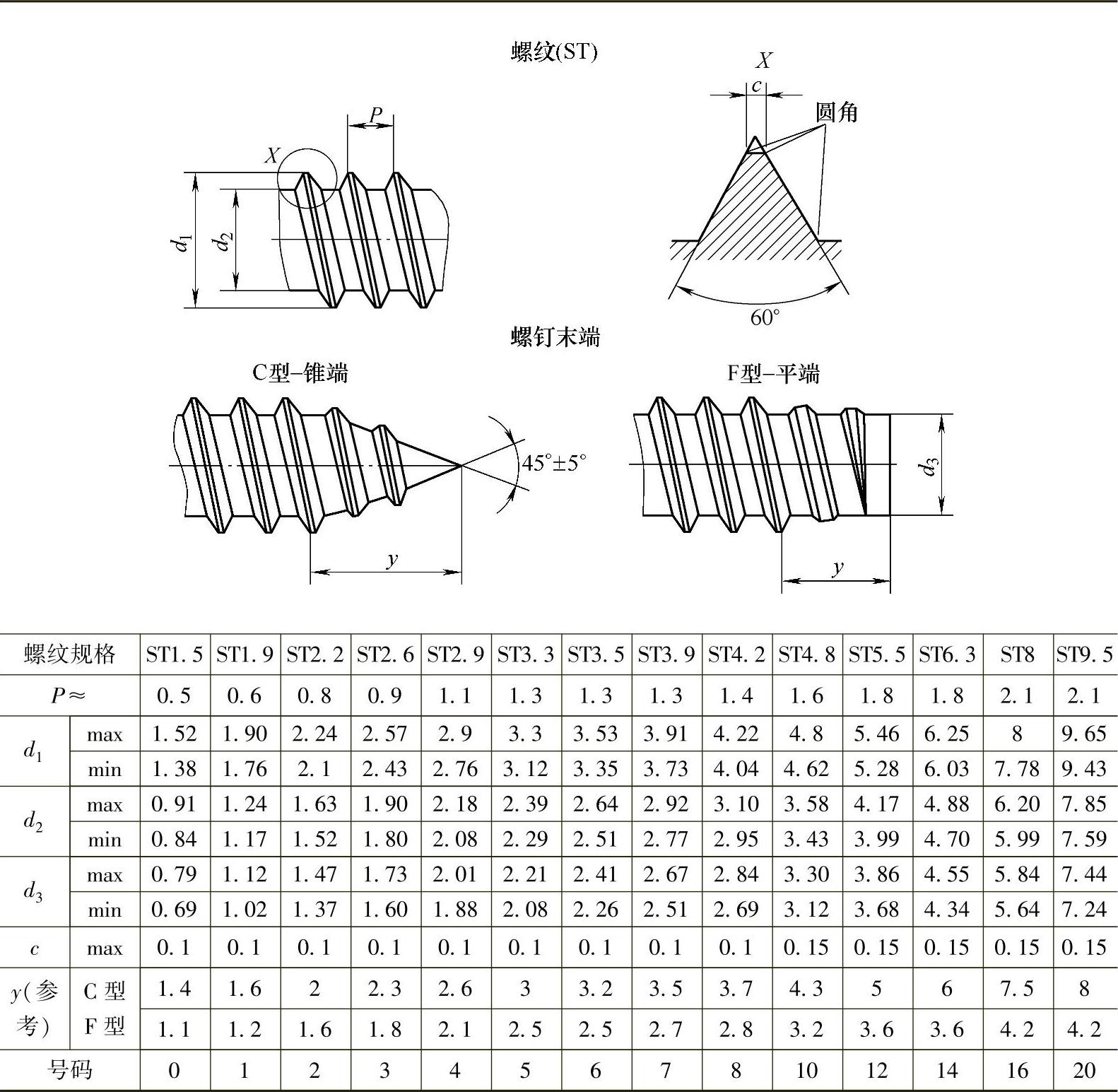

(1)挤压类自攻螺钉 它以钢制螺纹对塑料底孔挤压,挤塑出阴螺纹,与旋进的自攻螺钉啮合。塑料螺牙对螺钉的旋进有很大的阻抗力矩,也有较大的残余应力。挤压类自攻螺钉主要用于弹性模量较低的塑料联接件,也用于结构泡沫注塑件。此种自攻螺钉末端有C型的锥端和F型的平端。自攻螺钉用螺纹见表7-13。

表7-13 自攻螺钉用螺纹(GB/T 5280—2002) (单位:mm)

注:y为不完整螺纹的长度;“号码”供参考。

标记示例:自攻螺纹GB/T 5280 ST3.5

自攻螺钉力学性能相关标准GB/T 3098.5—2000规定,自攻螺钉用渗碳钢制造,表面硬度应大于45HRC。对于塑料材料,应有足够的硬度和刚度,且作表面镀锌钝化处理。

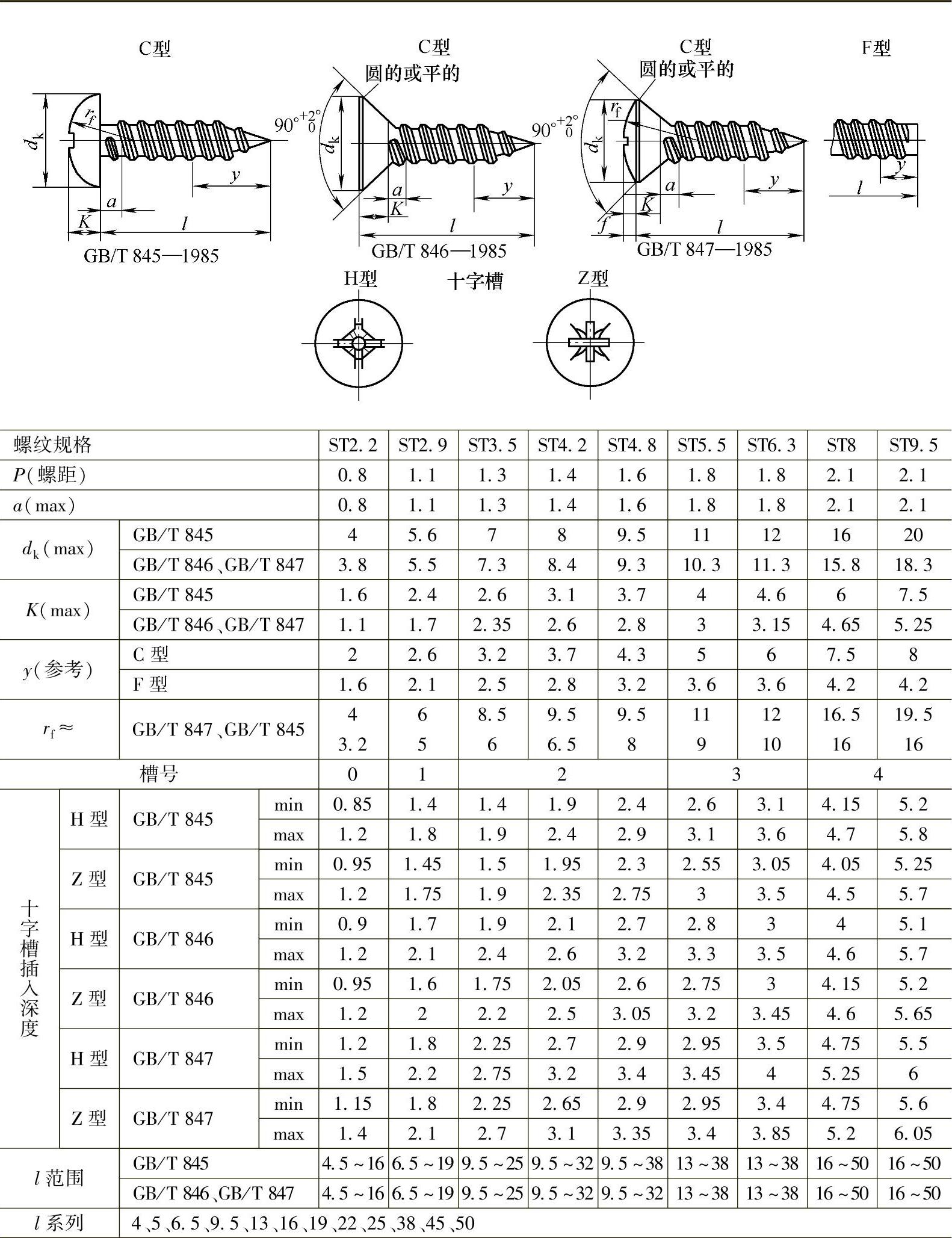

1)十字槽盘头自攻螺钉、十字槽沉头自攻螺钉和十字槽半沉头自攻螺钉的类型与尺寸见表7-14。

表7-14 十字槽盘头自攻螺钉、十字槽沉头自攻螺钉和十字槽半沉头自攻螺钉的类型与尺寸 (单位:mm)

螺纹规格ST3.5、公称长度l=16mm、H型槽、镀锌钝化的C型十字槽盘头自攻螺钉、十字槽沉头自攻螺钉和十字槽半沉头自攻螺钉的标记分别为:

自攻螺钉 GB/T 845 ST3.5×16

自攻螺钉 GB/T 846 ST3.5×16

自攻螺钉 GB/T 847 ST3.5×16

2)开槽盘头自攻螺钉(GB/T 5282—1985)、开槽沉头自攻螺钉(GB/T 5283—1985)和开槽半沉头自攻螺钉GB/T 5284—1985。螺纹规格ST3.5、公称长度l=16mm、表面镀锌钝化的C型开槽盘头自攻螺钉、开槽沉头自攻螺钉和开槽半沉头自攻螺钉的标记分别为:

自攻螺钉 GB/T 5282 ST3.5×16

自攻螺钉 GB/T 5283 ST3.5×16

自攻螺钉 GB/T 5284 ST3.5×16

3)六角头自攻螺钉(GB/T 5285—1985)和十字槽凹穴六角自攻螺钉(GB/T9456—1988)。螺纹规格ST3.5、公称长度l=16mm、表面镀锌钝化的C型六角头自攻螺钉和十字槽凹穴六角头自攻螺钉的标记分别为

自攻螺钉 GB/T 5285 ST3.5×16

自攻螺钉 GB/T 9456 ST3.5×16

(2)刮削类自攻螺钉 它具有丝锥刀具(俗称螺丝攻)的功能。在此种螺钉的最初几牙上开有纵向切削槽,在攻旋刮削时会产生塑料切屑,对于不通孔要提供足够的容屑深度。刮削类自攻螺钉用于高模量的热塑性塑料和热固性塑料,也适用于玻璃纤维增强塑料。因有刮削塑料过程,紧固后的塑料及附近的残余应力较小。为保证连接强度,要有足够的啮合长度,即螺钉长度较长些。需注意重新装配螺钉时要防止乱牙。

精密机械用紧固件的十字槽自攻螺钉刮削端的相关标准是(GB/T 13806.2—1992)。螺纹规格ST2.2、公称长度l=8mm、镀锌钝化的A型十字槽盘头自攻螺钉有刮削端,B型十字槽沉头自攻螺钉有刮削端,C型十字槽半沉头自攻螺钉有刮削端,它们的标记分别为:

自攻螺钉 GB/T 13806.2 ST2.2×8

自攻螺钉 GB/T 13806.2 BST2.2×8

自攻螺钉 GB/T 13806.2 CST2.2×8

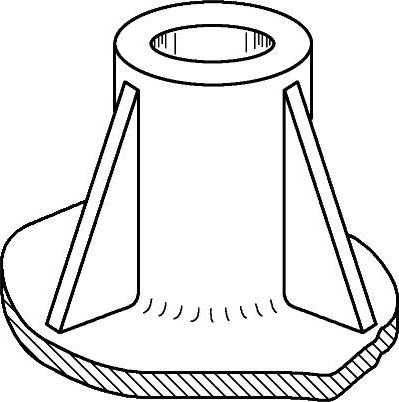

5.孔座设计

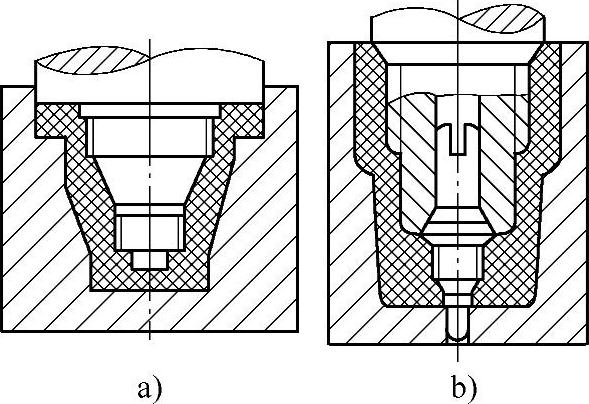

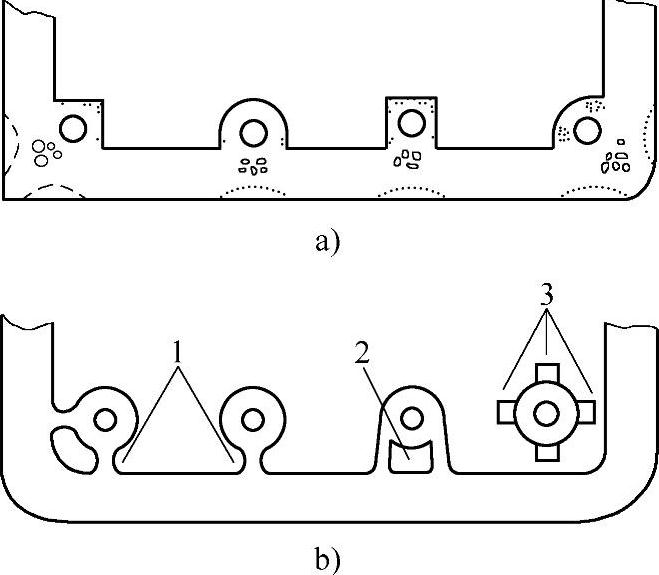

注塑件的孔座设计与自攻螺钉联接系统一起影响联接质量。孔座应该离开塑料壳体周壁边一定的距离,如图7-58所示。或者用肋与孔座相接;或者用型芯成型双肋与孔座相连;或者让独立孔座用角板肋增强。这样避免了孔座坐落在塑料周边上,引起壁厚过大和不均匀,成型后会产生凹陷和真空泡。另一方面,有利于两联接件接触面的定位和均匀地并紧。

图7-58 孔座的位置

a)位置不当 b)正确位置 1—用肋与边壁相连 2—模塑双肋 3—独立的孔座

图7-59所示孔座的增强角板肋条一般有三片或四片。肋条增强了孔座的抗扭和抗弯刚性;能改善熔体注射充模时的流动性,并有利排气。孔座的壁过薄,在攻旋力矩和压缩负载下会产生变形。孔座的壁太厚,过大的成型收缩会产生凹陷和真空泡。建议孔座的外径应为2.5~3倍螺钉的公称直径。此外,孔座和肋条的根部都应有恰当的圆角,以防止应力集中,提高孔座强度且有利模塑。孔座外形和底孔都应有足够的脱模强度。

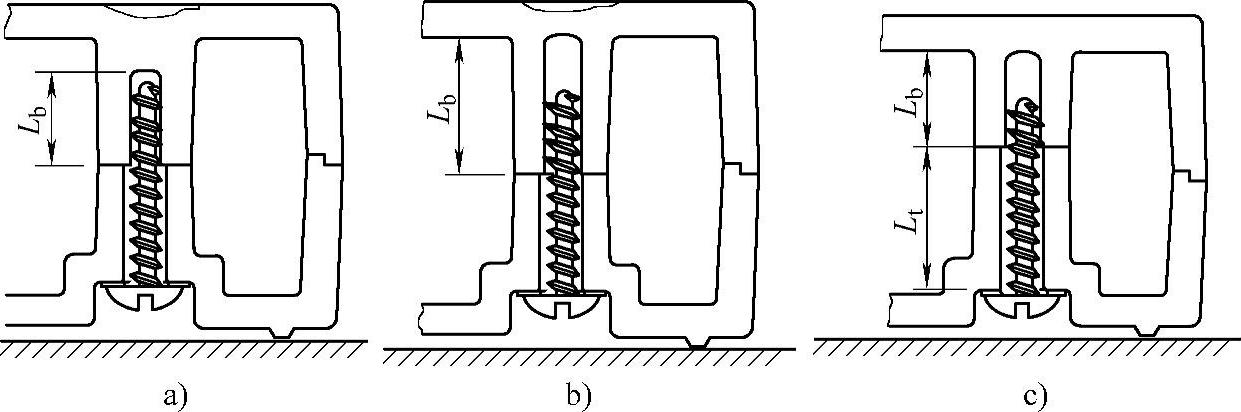

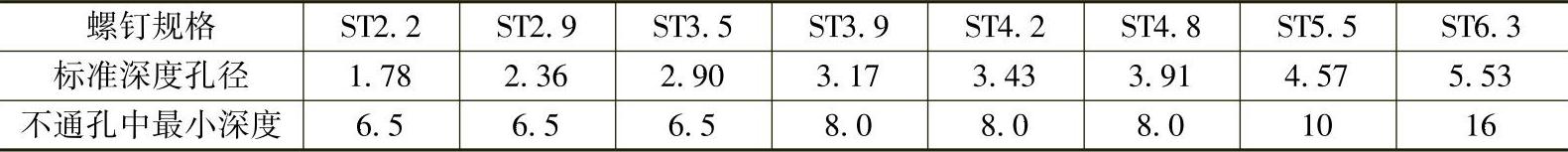

关于孔座的高度见图7-60。过短的不通孔深度,使底端有过大壁厚,会产生凹陷和真空泡。但过高的孔座和过深的底孔,会使悬臂的型芯过于细长。细长型芯不能直接冷却,温度偏高,孔座的脱模顶出有困难。小型芯易产生偏移和弯曲变形,而且寿命有限。如图7-60c所示,要合理地分配通孔长度Lt和不通孔深度Lb。不通孔的底部等于或小于平均壁厚。在满足啮合深度、确保连接强度的前提下,尽可能减小不通孔深度Lb。表7-15列出了热塑性塑料的底孔尺寸。若采用表中数据,应进行必要的验证。

图7-59 孔座和加强肋

图7-60 通孔长度和不通孔深度的合理分配

a)不通孔过短 b)不通孔太深 c)合理

表7-15 C型和F型自攻螺钉用热塑性塑料的底孔(单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。