注塑件中的嵌件是预置于模具型腔中的零件,熔体充模后与塑料连接固化成整体。嵌件用金属、玻璃、陶瓷、塑料和木材等制成,其中金属嵌件使用最多。模具中安放嵌件,费工又费时,较大嵌件还需预热,很难用机械手操作。嵌件错放,定位不准,甚至失落,会使注塑件报废并损坏模具。嵌件与注塑件的连接强度是此类制品的弱点,并将影响到长期使用的蠕变和老化性能。

1.嵌件的作用

塑料与金属相比,它的力学性能例如强度、刚度、稳定性和耐磨性等较差。注塑件有时需具备一些特殊功能,例如导电、导磁、传热、高度绝缘、透明、双色标记和修饰等,这只有用不同材质的嵌件来实现。

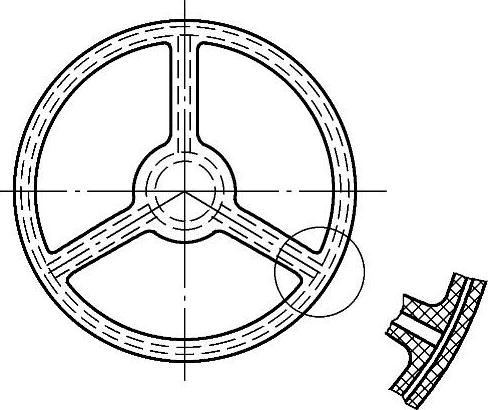

(1)提高注塑件的力学性能 汽车转向盘和手柄等注塑件,用金属做骨架嵌件,如图7-38所示,再用手感良好的结构泡沫塑料注射成型,保证了这些注塑件的强刚度和尺寸稳定性。塑料齿轮和带轮等的中央孔,常用金属轮壳或金属轴作为嵌件,保证了与轴承之间的耐磨性。

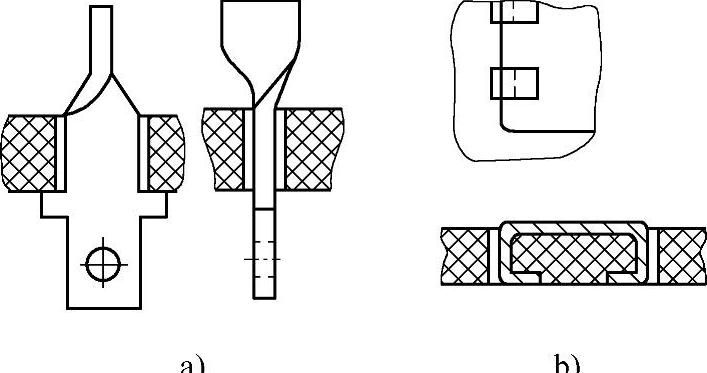

(2)起连接作用 注塑件需要可拆卸连接时,直接在注塑件上成型螺纹是很困难的,而且塑料螺纹牙的强度较差。金属螺母和螺钉嵌件,对多处紧固的箱与盖很适用。此外,可用金属薄片之类易变形零件,插入注塑件上预留的孔槽中,扭转或弯折后连接在塑料制品上,见图7-39。

图7-38 塑料转向盘的嵌件

(3)起导电作用 电子电气装备上大量使用的接插件,现都用塑料作为绝缘基体,用铜合金、银等作为导电嵌件,贯穿注塑件又相互绝缘,如图7-40所示的焊片、插头和插座。不过,多孔多排的插座或插头常采用装配式嵌件。经弯曲成型的导电铜片富有弹性,可卡夹在注塑件的凹槽孔中。

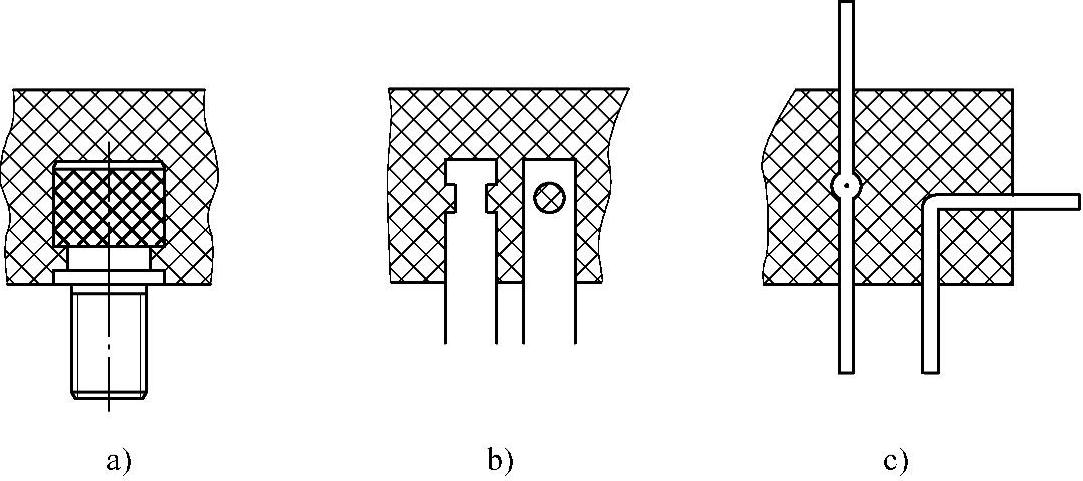

图7-39 在预留孔中装插并固定嵌件

a)插入后扭转的导电片 b)插入后弯折的装饰片

图7-40 电工接插件

a)焊片 b)插头 c)插座

2.嵌件的制造

金属嵌件是大批量生产的有一定精度的机械零件,要求结构简单且对称,便于用高效的压力加工生产,例如冲裁、弯曲、冷锻和滚压;尽量利用冷拉和冷轧的型材,以减少和避免金属切削加工;要保证定位和配合尺寸的精度;无论是销柱、套筒或板条都应该有倒角并去飞边,以保证与注塑件的牢固连接。

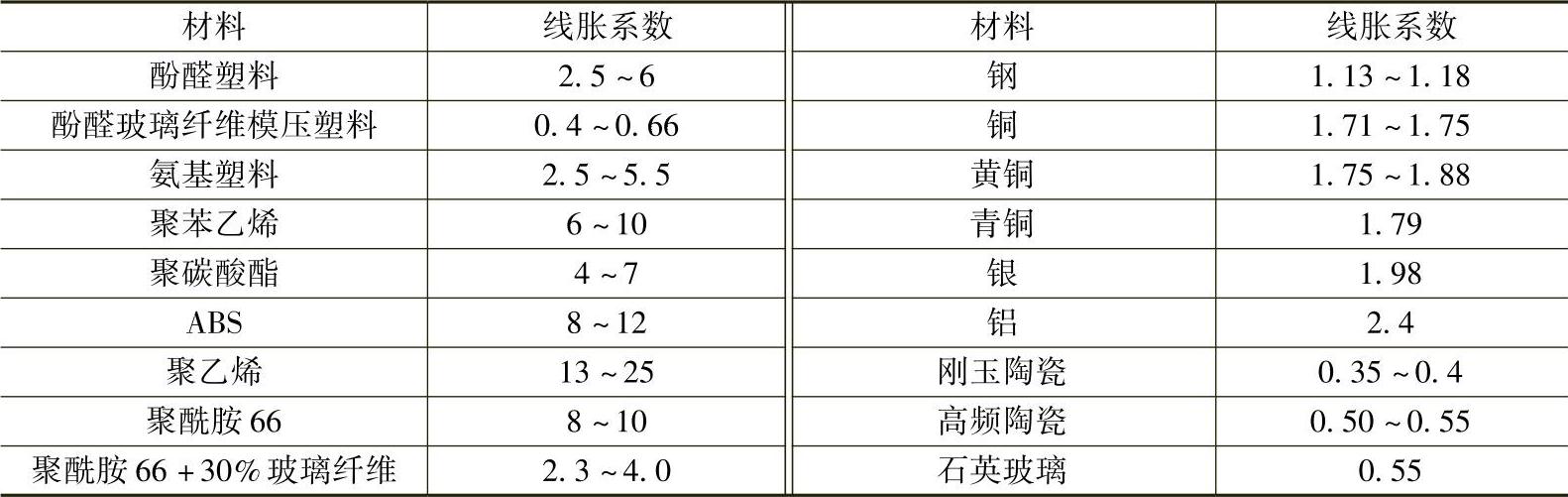

对于嵌件与注塑件的材料选用,要考虑到成型的冷却过程中两种材料不同的线胀系数(见表7-8)。热固性塑料线胀系数小,易于与金属嵌件紧固;热塑性塑料与金属嵌件线胀系数相差很大。对于脆性塑料,例如聚苯乙烯PS、乙烯-醋酸乙烯共聚物EVA和四氟乙烯-六氟乙烯共聚物FEP等,不宜采用金属嵌件;聚丙烯不宜用黄铜嵌件。

表7-8 若干材料的线胀系数 (单位:×10-5/℃)

3.嵌件的形状和表面应设计适当伏陷物

在设计过程中,必须考虑到嵌件与注塑件的连接牢度和注射过程可行。

1)圆柱表面滚花:交叉滚轧的麻柱状花纹如图7-41a所示。其连接效果比直纹滚花好,直径滚花在轴线方向易于松动。

2)切口和冲孔:对于片状嵌件,如图7-41b所示,用冲压切口或孔当做伏陷物。

3)压扁和弯折:对于细的圆条嵌件,可局部压扁,也可弯折,如图7-41c所示。

将六角棒料切割后做成嵌件,由于尖角作用和柱面光滑,抗扭和抗拉都很差。

4)开槽:可在圆柱表面开圆环槽,但周向易松动。如图7-42所示,嵌件以圆环槽和直纹滚花组合,效果较好。

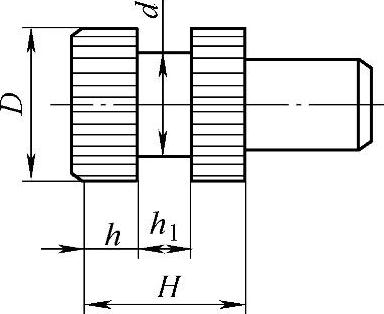

图7-41 嵌件上的伏陷物

a)圆柱表面滚花 b)切口和冲孔 c)压扁和弯折

图7-42 嵌件上的开槽

注:H=D~2D;h=0.3H;h1=0.3H;d=0.75D。

4.嵌件在模具内必须可靠定位(https://www.xing528.com)

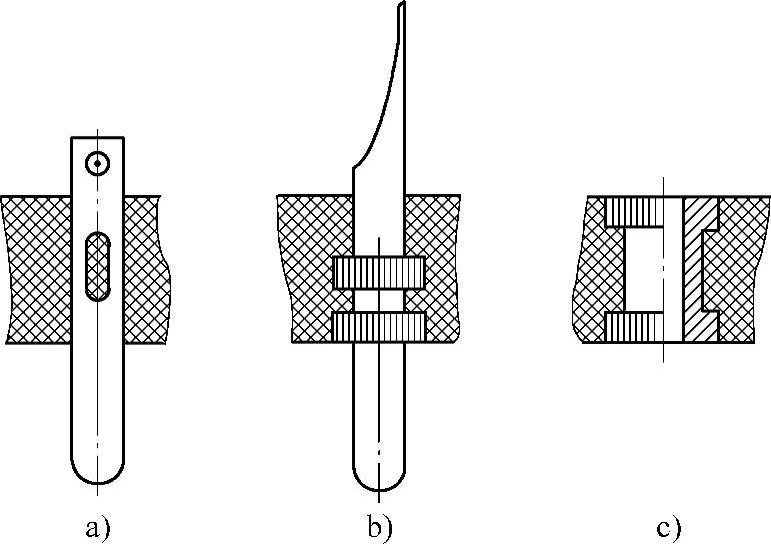

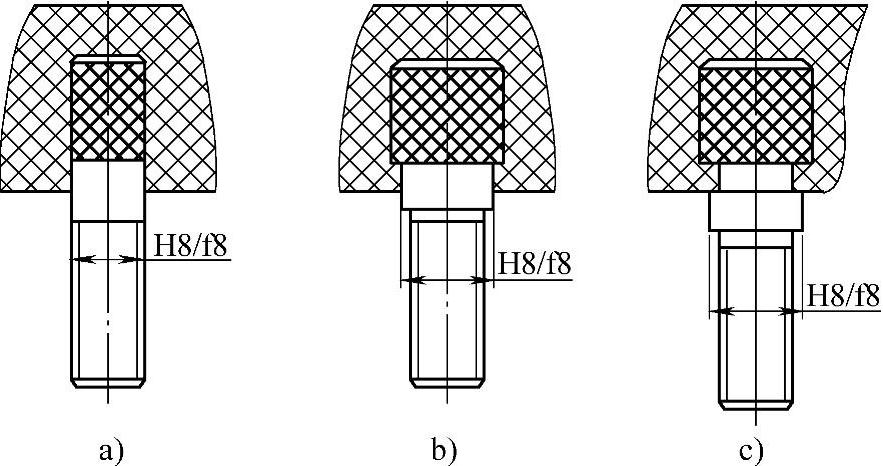

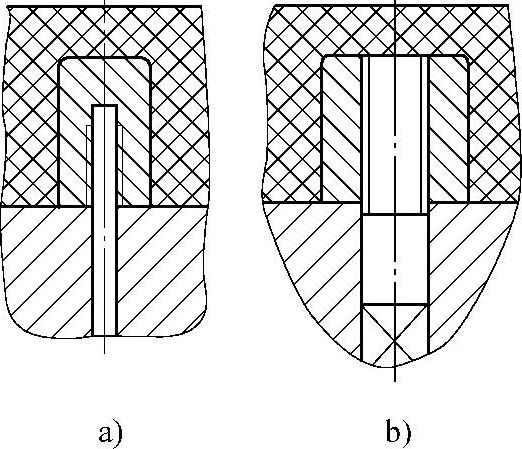

嵌件在动模的合模运动中不应松动,在高压熔体冲压下不偏移、不漏料。图7-43所示圆柱螺钉嵌件,模具上的圆柱孔与螺杆嵌件上轴段有H8/f8配合定位尺寸。图7-43a所示螺杆嵌件的轴线方向定位差,熔体有溢入螺纹牙的可能。图7-43c所示轴线方向有凸肩定位,熔料不会溢入螺纹牙。图7-44a所示螺母嵌件为不通孔,嵌件插入模具上定位芯棒。图7-44b所示嵌件为通孔螺母,这就要用可拆卸的螺钉芯棒。在模具外旋入螺母嵌件,然后一起定位到模具上。

图7-43 圆柱螺钉嵌件在模具内的定位方式

a)外径定位 b)台阶圆柱定位 c)凸肩定位

图7-44 螺母套嵌件在模具内的定位方式

a)不通孔螺母 b)通孔螺母

5.给薄弱嵌件以支撑

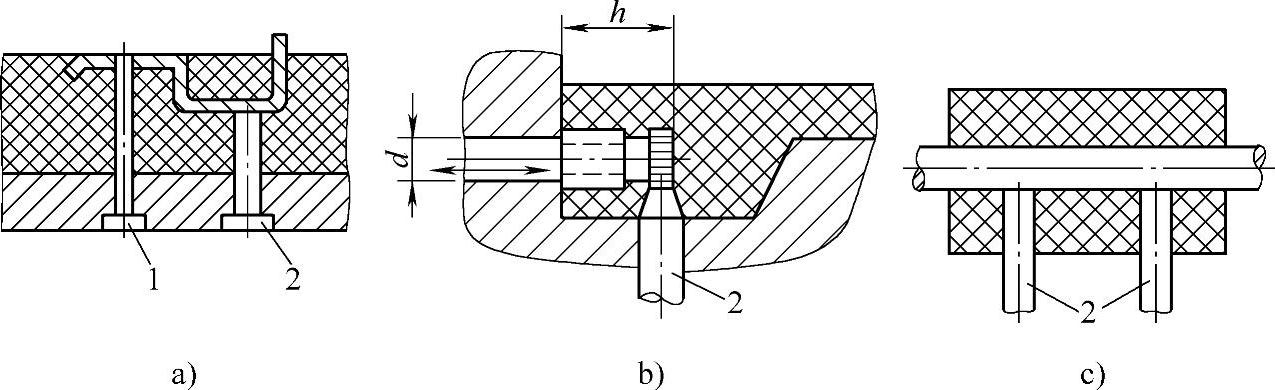

为防止成型过程中熔体冲击或冷却收缩引起嵌件移位,可使用定位杆和支撑杆,如图7-45a所示。为了防止柱状嵌件被高压熔体压歪,嵌件高度h不宜超过定位直径d的2倍,必要时给以支撑,如图7-45b所示。为防止细长杆在成型时弯曲变形,用如图7-45c所示的支撑杆。对面积较大片状嵌件及全埋在注塑件中的嵌件,例如汽车转向盘,都用模具上的芯柱支撑。

图7-45 对嵌件的支撑

a)使用定位杆和支撑杆 b)支撑侧向套 c)支撑细长杆 1—定位杆 2—支撑杆

6.金属嵌件周围的塑料需要足够的厚度

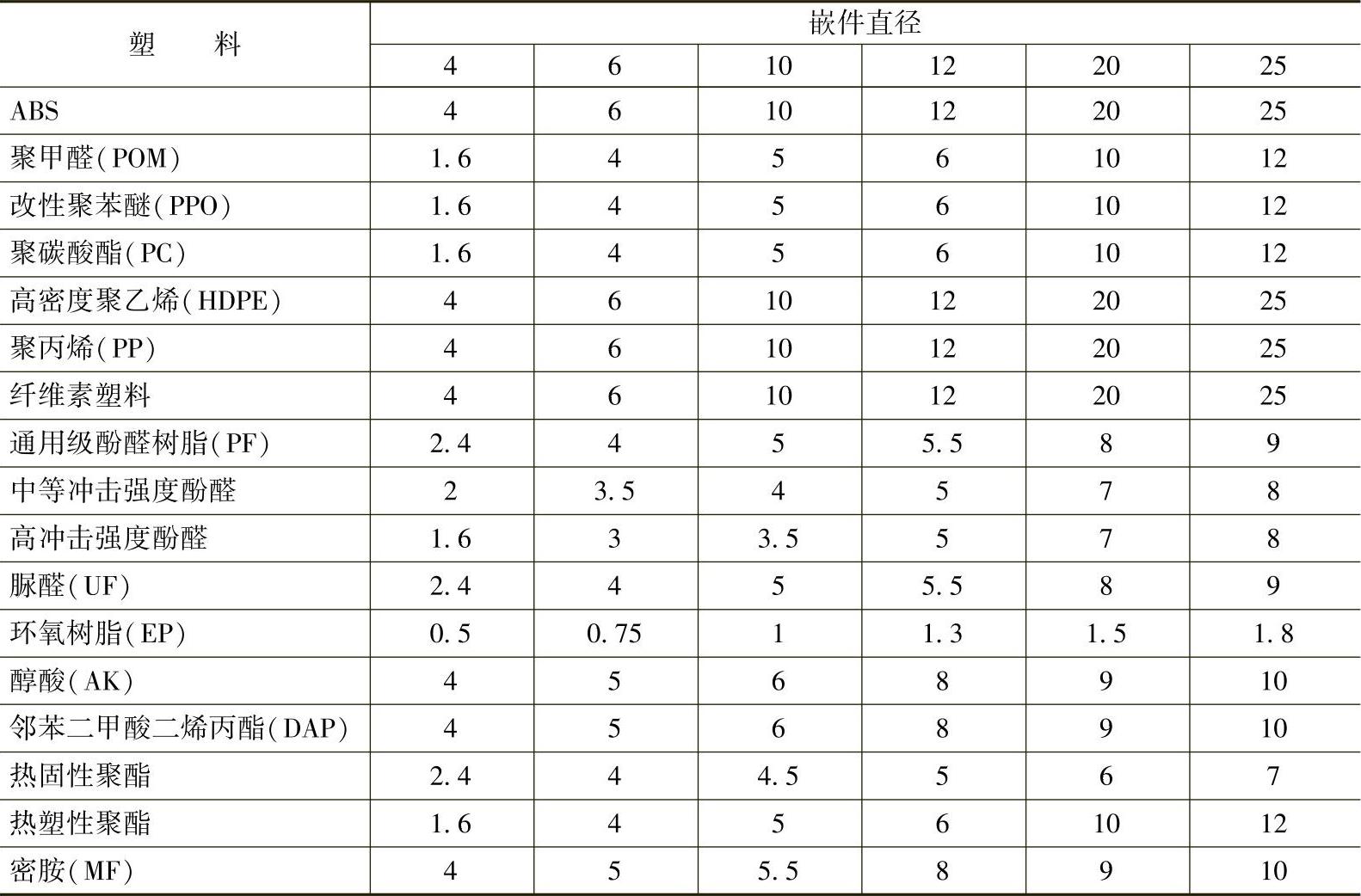

由于金属与注塑件的线胀系数等热性能差异较大,在冷却固化后嵌件周围的塑料有较大的残余应力。嵌件周围同时存在熔合缝,减弱了材料的力学性能。因此,金属嵌件周围的塑料需要足够的厚度,如表7-9和表7-10所列推荐值。

表7-9 金属嵌件周围塑料层的最小壁厚 (单位:mm)

表7-10 不同直径金属嵌件周围的最小塑料层壁厚(单位:mm)

7.嵌件在塑料制品中的位置

嵌件在注射制品中的位置直接关系到制品外观、强度及使用性能,对成型操作、模具结构及制品修整等都有影响。

1)为方便成型操作和简化模具,制品中嵌件的轴线应平行模具启闭运动方向,避免嵌件轴线垂直或倾斜于模具启闭方向。

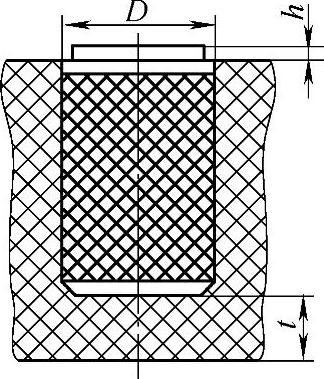

2)如果嵌件底面紧靠制品壁面,如图7-46所示,型腔中塑料沿壁厚收缩,而有金属嵌件收缩很小,该部位将引起壁面凸起。为此,嵌件底部制品塑料最小厚度t应大于D/6。如果是用做导电嵌件,应有高于制品表面的凸台h,以免电火花和电阻发热引起金属嵌件松动。

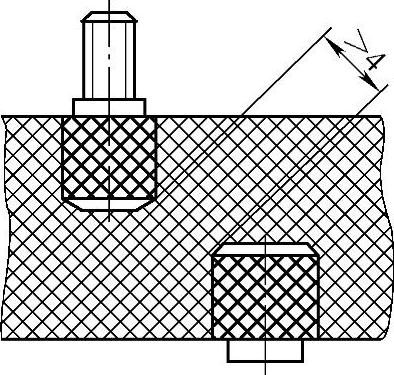

3)热固性塑料件断面上相邻两嵌件之间的最小距离应大于4mm,如图7-47所示。否则,易引起嵌件之间塑料裂纹;若嵌件用于传导电流,会引起短路。

图7-46 嵌件底部塑料的最小厚度

图7-47 两金属嵌件之间的最小距离

8.螺纹嵌件的设计

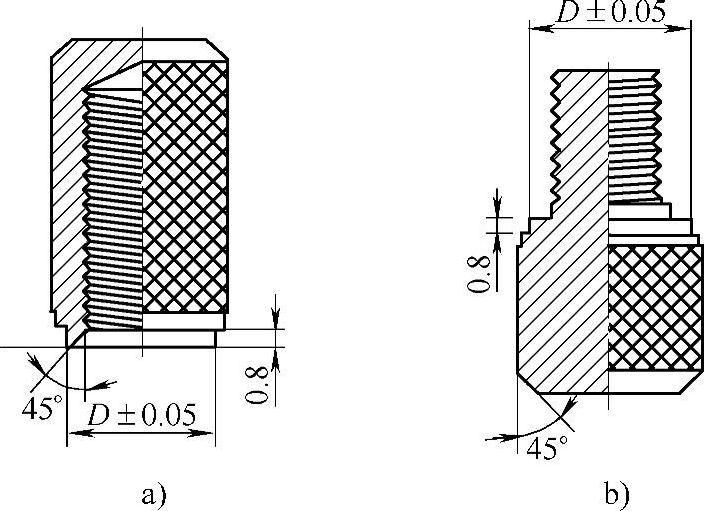

如图7-48a所示,阴螺纹的螺母全部嵌入塑料制品中。嵌件端面与制品表面平齐,如图7-46所示。嵌入制品内部的嵌件端面的边缘应成倒角或倒圆,以改善嵌件周边注塑件的内应力,避免开裂。有效螺纹长度为阴螺纹直径的1.5倍。封胶轴段长0.8mm,该直径偏差为±0.05mm。如图7-48b所示阳螺纹的螺钉嵌件,一端嵌入塑料制品中,边缘应成倒角或倒圆,另一端伸出制品表面,保证螺杆与制件表面垂直。

图7-48 金属螺母和螺钉嵌件设计

a)螺母嵌件 b)螺钉嵌件

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。