注塑件从成型模具中脱模时,要克服开模力和脱模力。开模是指注塑件外形从型腔中脱出。脱模是指注塑件的内孔表面从模具的型芯上脱出。模内注塑件有冷却收缩过程,成型注塑件的孔壁对型芯有径向的包紧力。在脱模温度下,注塑件从型芯上推顶脱出时的摩擦力很大。孔底封闭的注塑件,脱模时还有真空吸力存在。因此,脱模力比开模力大得多。过大脱模顶出力会使注塑件变形、发白、起皱和表面擦伤。脱模斜度是决定脱模力大小的众多因素之一。脱模力不但与注塑件的材料性能、几何形状和尺寸、注塑件金属成型零件的表面性能等有关,还与注射工艺的压力和温度有关。因此,脱模斜度应该在对注射成型时的脱模力分析和估算的基础上确定。

沿着脱模时抽拔运动方向扩张的脱模斜度,如图7-35所示。如果脱模斜度出现负值,就成为有破坏性的强制脱模。注塑件在克服脱模摩擦运动方向上应有斜度。

对有脱模斜度的表面,应该明确尺寸基准,如图7-35上的d和D所示。对于孔类的内形尺寸d,应保证其小端尺寸达到公差要求。对于轴类的外形尺寸D,应保证大端尺寸符合公差要求。这样才能保证装配时的互换性。在此情况下,斜度α可不包括在制品尺寸公差内。

图7-34 拼合型芯成型复杂孔

a)成型斜向矩形孔 b)成型曲面上的锥形孔 c)成型斜向矩形通孔 d)成型曲折矩形通孔 e)成型矩形的三通

图7-35 注塑件的脱模斜度

如图7-35所示用角度和线性尺寸标注法,注塑件图上要夸大斜度。而用比例标注法[例如1∶50(折合斜度1.15°)],<1∶100(折合斜度0.57°),“<”表示脱模斜度方向,则不必在视图上绘出斜度。在技术条件栏里说明脱模斜度,也是常用的表达方法。

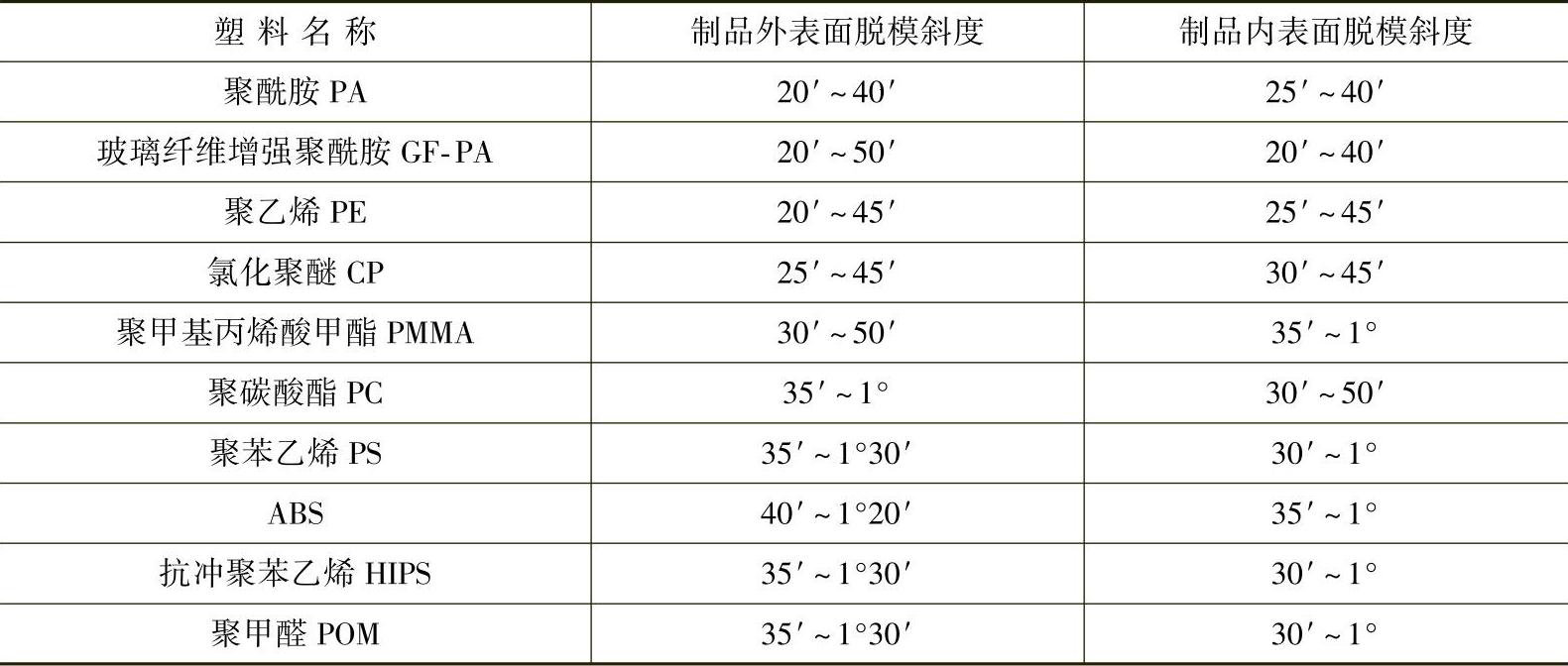

热塑性塑料的注塑件,对于型芯的脱模斜度最小为30′,型腔中的塑件外表面可以为20′或更小。但对玻璃纤维增强塑料,对型芯的脱模斜度要考虑在1°30′以上。热固性塑料的注塑件,对型芯的脱模斜度最小为20′。如果注塑件的内外表面的脱模斜度相同,则注塑件的壁厚就均匀一致。脱模斜度与塑料材料的弹性模量关系密切。刚硬的塑料,收缩包紧力大。脱模斜度是影响脱模力大小的重要因素,可以经分析计算来比较。推荐各种塑料的脱模斜度见表7-5。脱模斜度随脱模高度增加而减小。表7-6所列为各种塑料制品内外表面的脱模斜度,与表7-5中50~80mm脱模高度的斜度相当。(https://www.xing528.com)

表7-5 各种塑料的脱模斜度

表7-6 各种塑料制品内外表面的脱模斜度

在确定脱模斜度过程中,要考虑三个方面的关系:

1)在必须保证塑件尺寸精度时,脱模斜度造成的制品尺寸误差必须限制在该尺寸公差之内。

2)为避免或减小脱模力过大而损伤注塑件,对于收缩较大、形状复杂、对型芯包紧面积较大的注塑件,应该考虑较大的脱模斜度。

3)为使开模后注塑件留在动模一侧的型芯上,可以考虑注塑件的内表面取较小的脱模斜度。

此外,有花纹的侧表面需特大的脱模斜度,常见有4°~5°。每0.025mm花纹深度要取1°以上的脱模斜度。壳类注塑件上有成排的网格或孔板时,斜度要取4°~8°以上。网格、孔越多越密,斜度越大。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。