注塑件上注射成型的孔,有的是为了装入其他零件,有些还有配合精度的要求;有的孔是起修饰作用;或者为了省些物料;也有是为了专门散热通风等。多数孔是由模具中的型芯或型芯杆直接成型的。其类别有不通孔、通孔、阶梯孔、凹阶孔和交截孔;按注射成型时与主分型面的开模方向关系,有平行孔、垂直孔和倾斜孔。

1.孔径、孔深和孔距

成型孔的直径和深度,对应模具上是型芯的直径和高度。不通孔对应模具上的型芯是悬臂梁,通孔的型芯可设计成简支梁。在几百个大气压的注射熔体单向压迫下,细长的、悬臂支承的型芯更容易弯曲变形,型芯的位置更易偏移。表7-3所推荐的最小直径、最大长径比可用来限制孔的设计。

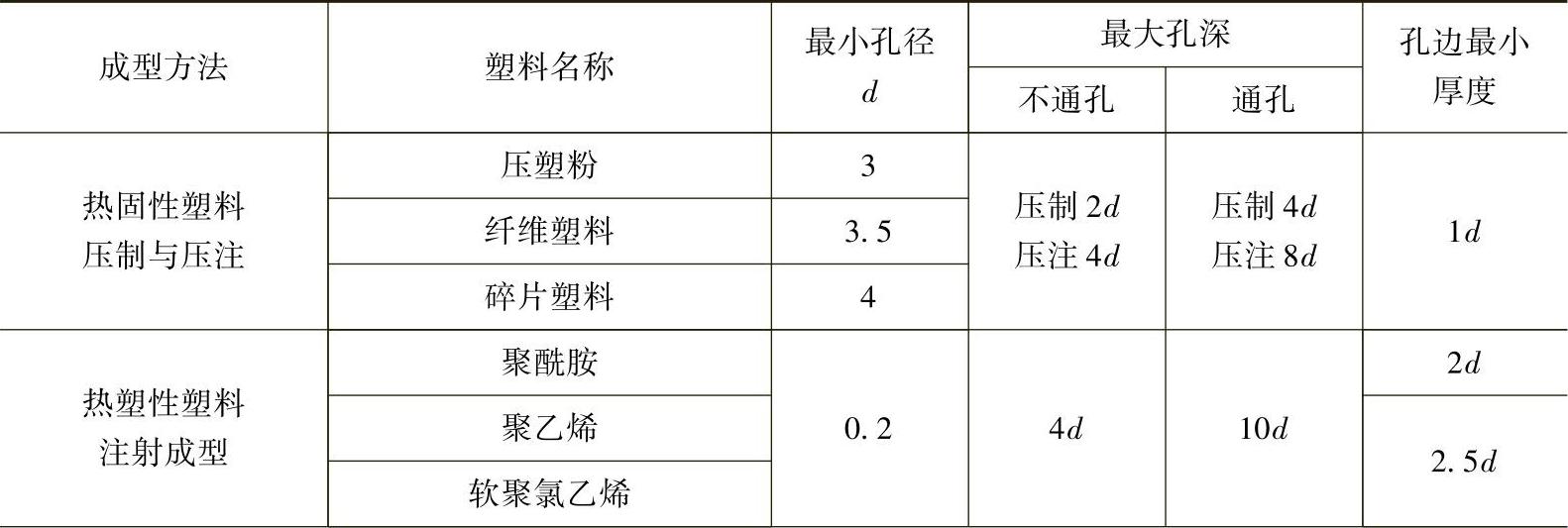

表7-3 成型孔的极限尺寸(单位:mm)

(续)

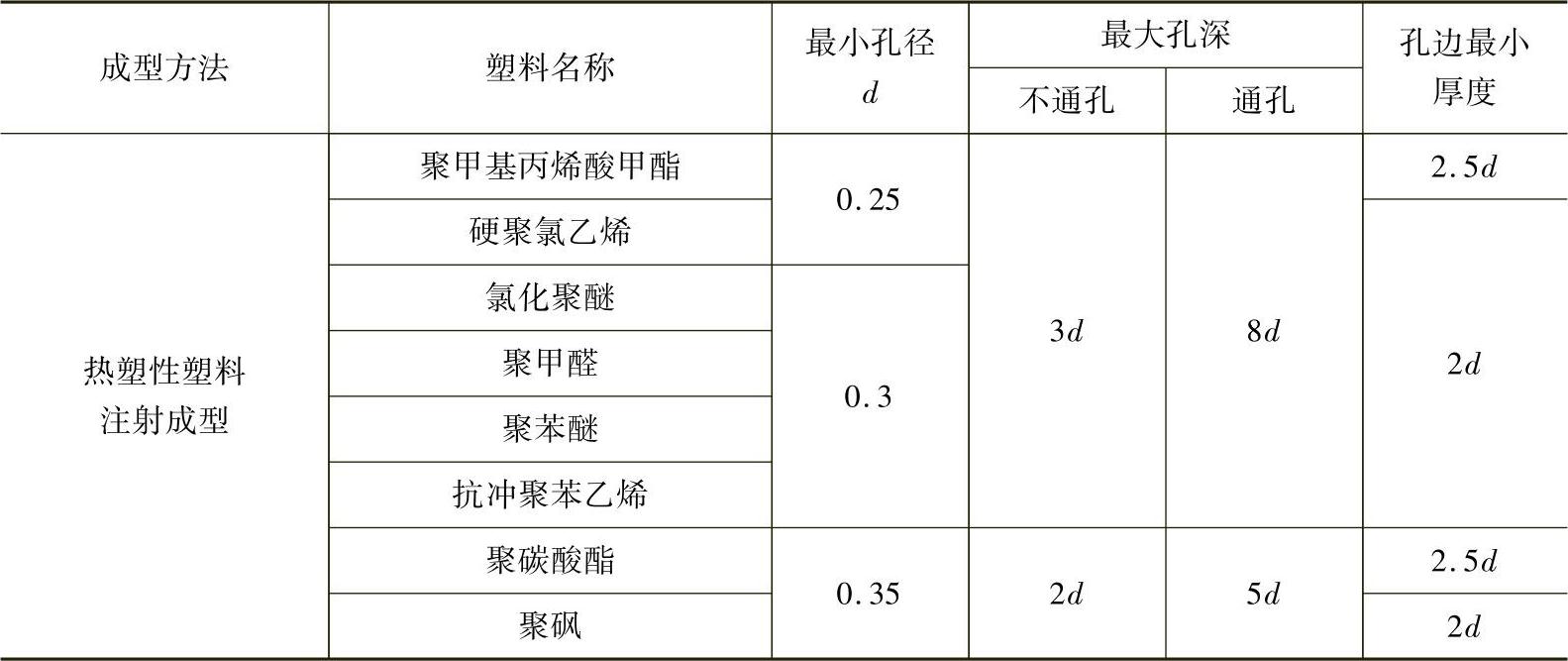

型芯对充模熔体有分离作用,在孔的下游一侧有熔合缝。脆性塑料和玻璃纤维充填塑料的熔合缝区域的力学性能很差。因此在两孔之间,在孔与边缘之间的尺寸有所限制。两成型孔之间和孔与边缘之间的极限尺寸推荐值见表7-4。

表7-4 两成型孔之间和孔与边缘之间的极限尺寸(单位:mm)

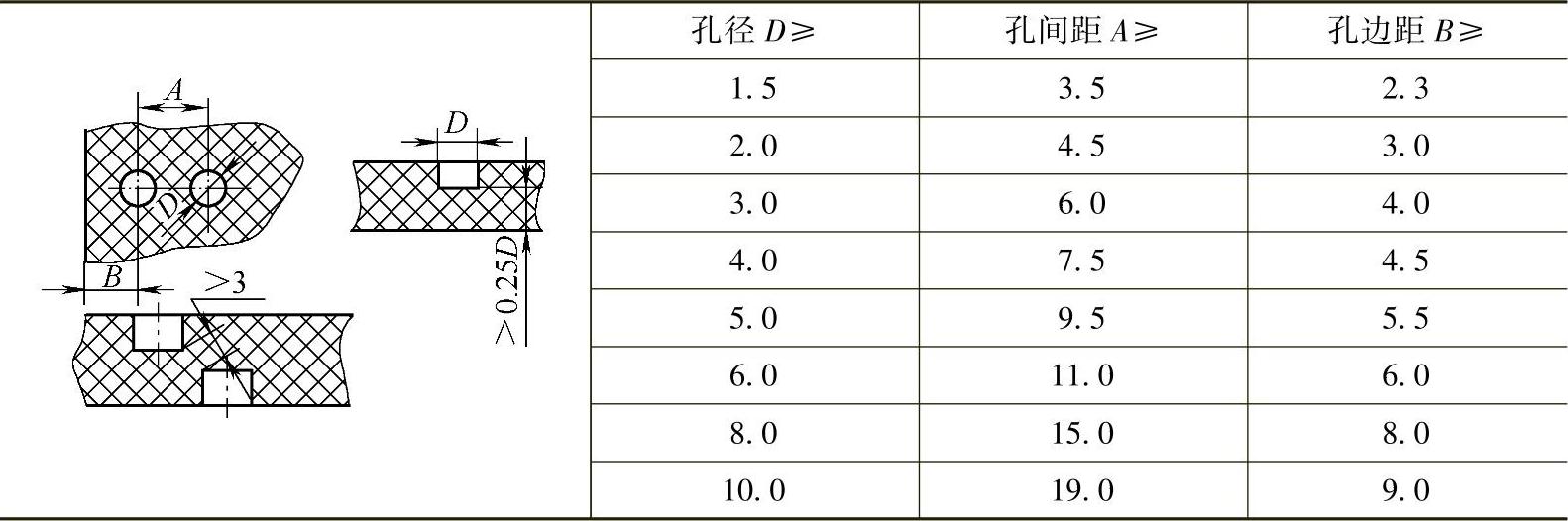

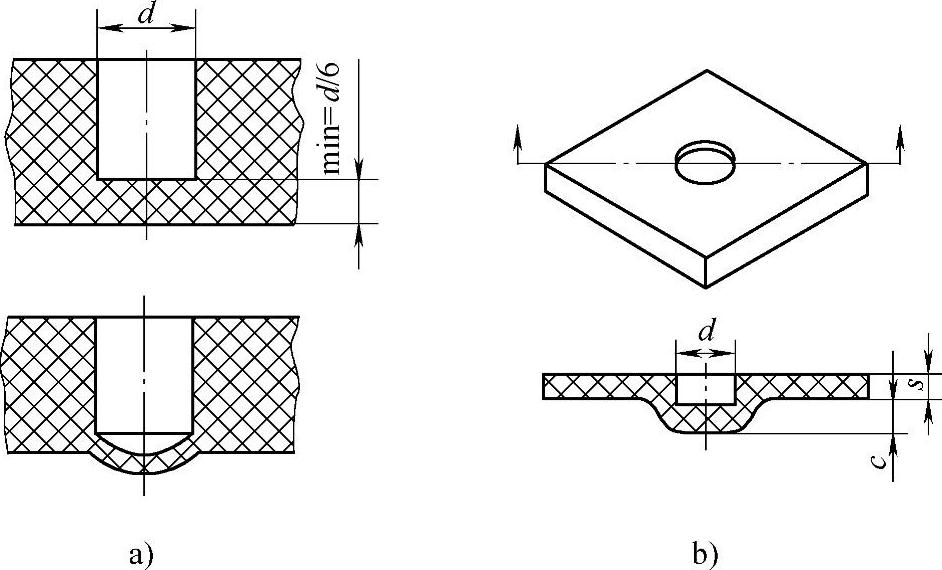

图7-22 凸边增厚孔的边缘

a)固定孔的孔间距与孔边距过小 b)凸边增厚加强

2.孔的成型

在设计成型孔时还需注意以下几方面:

1)对于装配紧固用的联接孔,应设置凸台,有时还附设凸台的加强肋。如图7-22a所示,固定孔的孔间距与孔边距过小,孔边缘强度不够。图7-22b所示为采用凸边增厚孔的边缘。

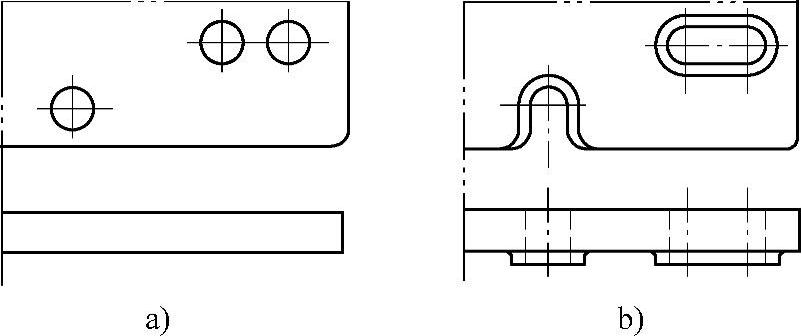

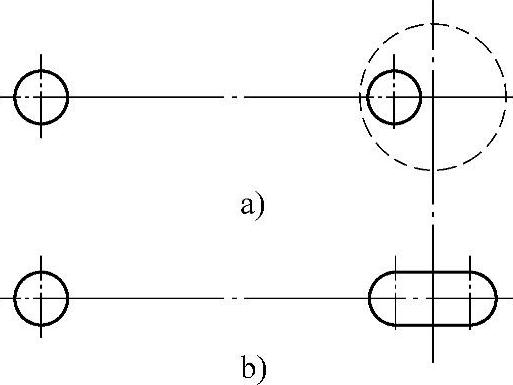

2)制品上孔间距有公差要求的装配用孔,其孔间距受收缩率影响而有误差。如图7-23所示,在设计制品时可考虑将其中一个圆孔改为长腰形孔。

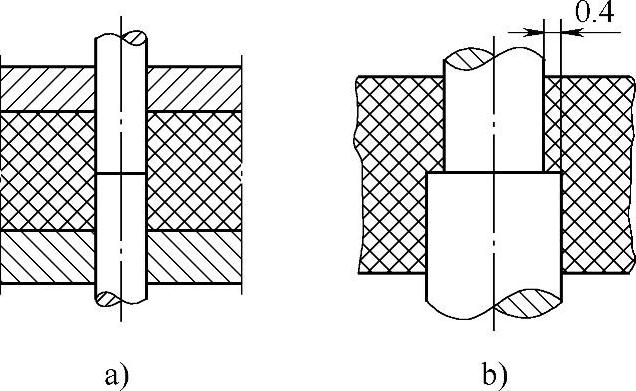

3)用注射模上两个悬臂型芯对接成型通孔,如图7-24所示。受定模与动模的定位误差影响,两段成型孔不同轴。可用图7-24b所示方法,其中一根型芯比制品孔径大0.8mm,保证成型孔的使用要求。

图7-23 补偿孔距误差的设计

a)孔间距有误差 b)改为长腰形孔

图7-24 对接两型芯的成型设计

a)对接两型芯孔 b)其中一根型芯比制品孔径大0.8mm

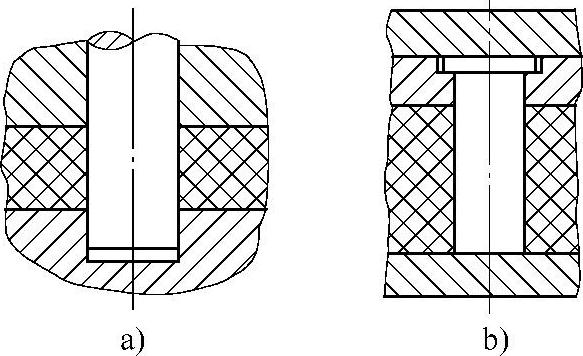

4)采用简支梁模式的型芯,其刚性好。但是对模板上用于与型芯配合的孔的精度要求高,不能有熔体泄漏。而且应当是通孔,溢料能方便清理。图7-25a的型芯设计不能用于热固性塑料制品的通孔成型。热固性塑料的溢料刚硬很难清理,会压弯折断型芯,常用的是图7-25b所示的型芯成型。

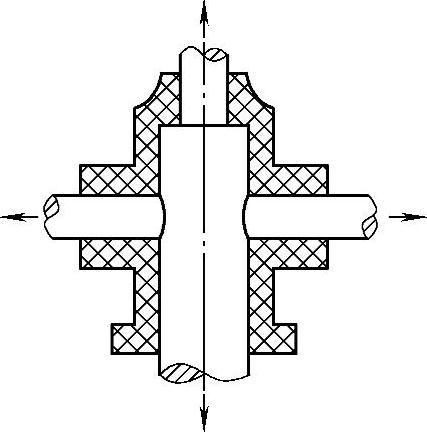

5)在成型两个垂直的截交孔时,小孔型芯应先从侧向抽拔,再脱出大孔型芯,如图7-26所示。

图7-25 常用的型芯成型通孔的结构

a)不宜采用型芯头触底 b)型芯成型通孔结构

(https://www.xing528.com)

(https://www.xing528.com)

图7-26 成型两个垂直的截交孔的型芯成型

6)成型不通孔时,底部壁厚应大于1/6孔径,如图7-27a所示。若底部壁厚小于1/6孔径,则应如图7-27b所示,设计成不通孔底壁外凸,凸出底部壁厚c等于制品壁厚s为好,且转角为圆角。

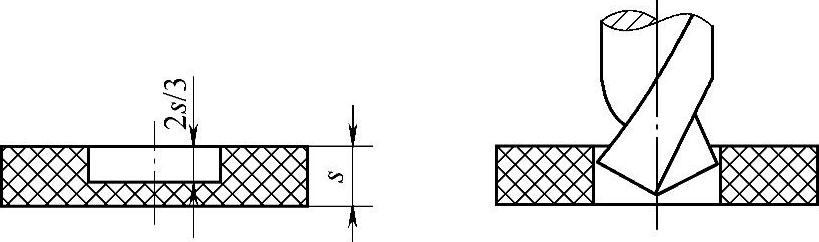

7)通孔成型型芯侧背在熔体料流分离后重新汇合,生成强度较差的熔合缝。如图7-28所示,可先注射成型不通孔,再用钻头切削加工成通孔。该成型不通孔深度应为制品壁厚s的2/3。

图7-27 不通孔时底壁外凸的设计

a)不通孔的底部 b)不通孔底壁外凸的设计

图7-28 先成型的盲孔再切削加工

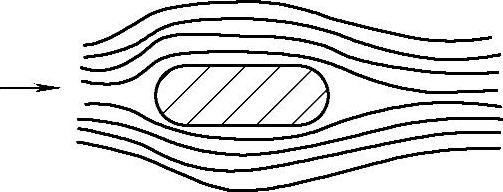

8)对于矩形孔,塑料熔体流经型芯侧背时,易形成可见的流动痕迹,可用加大侧背圆角等方法来改善,如图7-29所示。

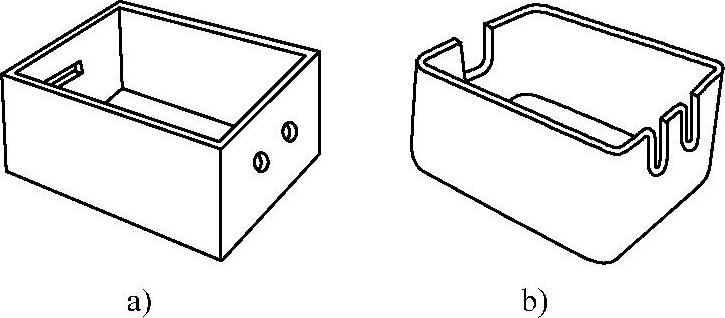

9)壳体侧壁上的通孔有熔合缝生成。改成图7-30b所示的敞口槽,消除了熔合缝,又避免了用侧向抽芯机构,从而简化了模具。

图7-29 矩形孔成型型芯侧背设计

图7-30 壳体侧壁上的通孔改为敞口槽

a)侧壁上的通孔 b)改为敞口槽

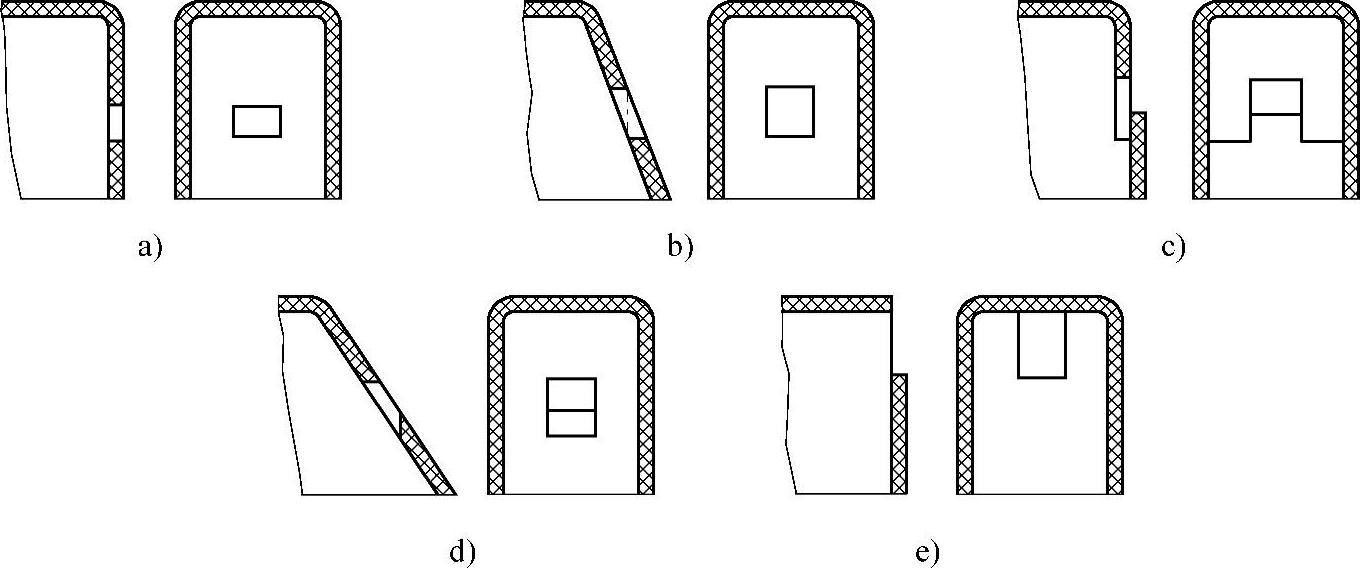

3.可简化模具的孔设计

改变注塑件外形的结构设计,避免侧向分型抽芯,简化了模具。例如图7-31a所示的矩形孔成型,需侧向抽芯。改成图7-31b和图7-31d所示的斜侧壁,或改成图7-31c和图7-31e所示的台阶侧壁,从而避免了侧向抽芯。

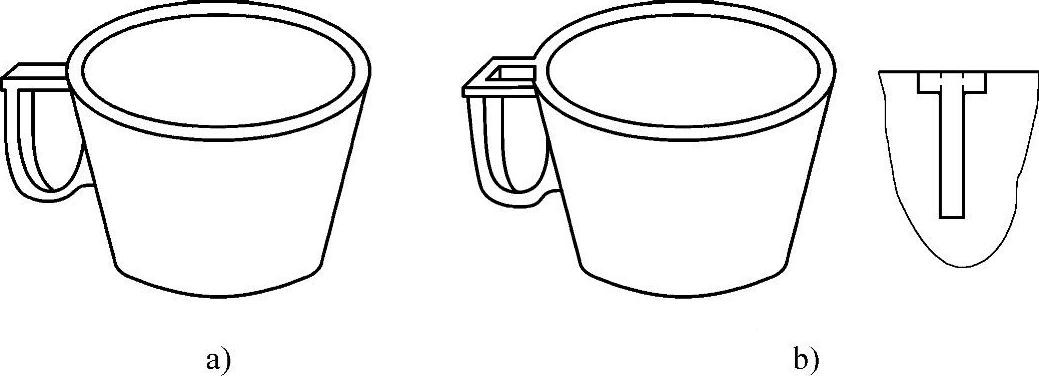

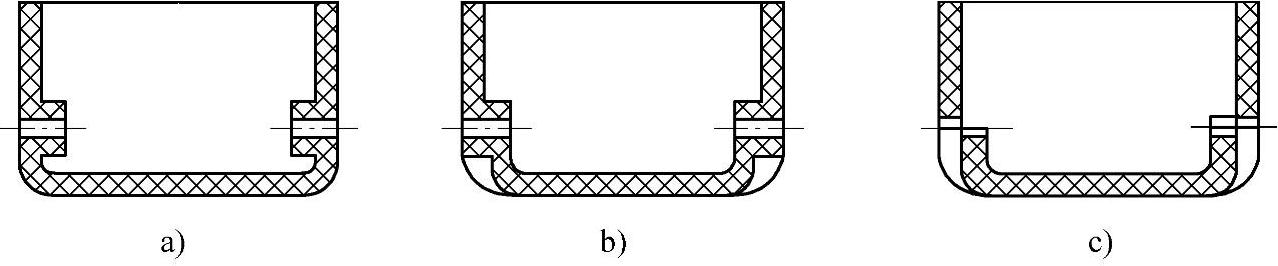

图7-32a所示的口杯把手,在注射成型时需侧向分型。改成图7-32b后,避免侧向分型。图7-33a的结构设计需用内侧抽芯成型侧向内凸台。改成图7-33b后,可避免内侧抽。但需外侧抽成型侧孔。再改成图7-33c可避免侧抽。

图7-31 改变注塑件侧壁避免侧孔抽芯

a)需侧向抽芯成型矩形孔 b)侧壁斜向后型芯拼合 c)台阶侧壁可避免侧抽 d)侧壁斜向大,免侧抽 e)侧孔在底壁避免侧抽

图7-32 口杯把手避免侧向分型

a)需侧向分型成型把手 b)避免侧向分型的把手

图7-33 内侧凹注塑件的改进

a)底部需内侧抽芯 b)避免内侧抽芯 c)避免侧向抽芯

注塑件上斜孔、坡形孔、阶梯孔和三通等形状复杂的孔,设计成双向拼合的型芯组为好,见图7-34。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。