1.加强肋

由于注塑件是壁厚均匀的薄板组合体,要提高注塑件的抗弯刚度,通常用增设薄板加强肋的方法,它同时也能减小注塑件的翘曲变形,提高抗蠕变性和抗冲击性能。此外,添加肋改善了塑料熔体的充模流动,或缩短了流程或增加了流程的截面。

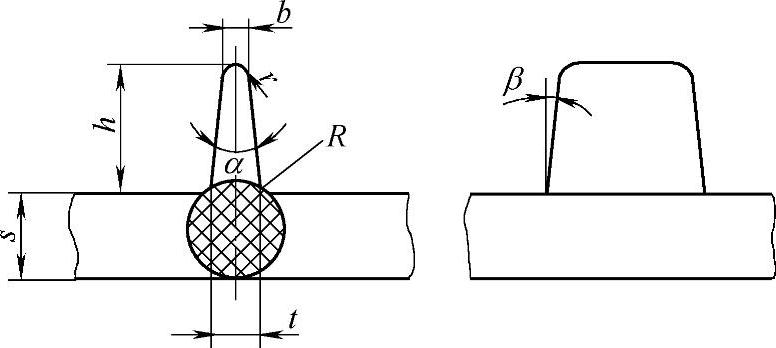

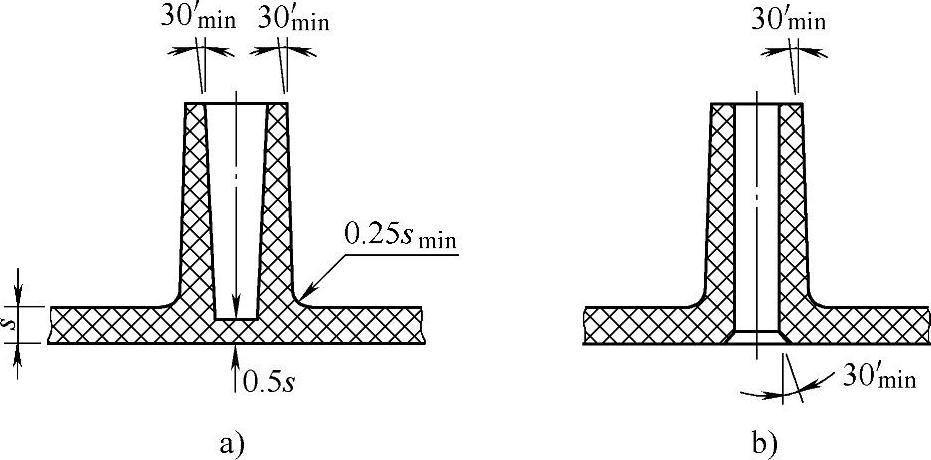

加强肋的设置,其形状要正确,尺寸要与壁厚s成一定比例。图7-4所示为热塑性塑料的肋的设计。肋的高度不超过3s;肋的根部厚度不超过0.75s。肋的根部过厚会在注塑件外表面产生凹陷,在材料中央产生真空泡。

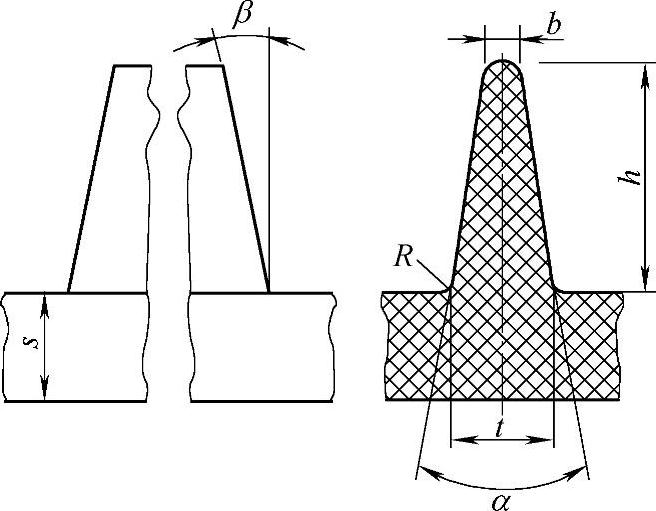

图7-5所示为热固性塑料的肋的设计。肋的底宽t不超过制品壁厚s。底宽t小于1.6mm时,肋的高度h不超过2s;通常肋的高度不超过3s。对于纤维充填热固性塑料,加强肋的内圆角R按肋的高度大小取R=0.8~5mm,以改善熔体的流动性,提高肋的根部强度。

图7-4 热塑性注塑件上加强肋的形状和尺寸

注:t=(0.4~0.75)s;h=(2.5~3)s;α=4°~6°;β=2°;R≥(0.25~0.4)s;r≥(0.125~0.25)s;

两肋中心的间距=(3~4)s。

图7-5 热固性注塑件上加强肋的形状和尺寸

注:t≤s;h=(2~3)s;α=10°;β=5°;b=0.5t;R≥0.8~5mm。

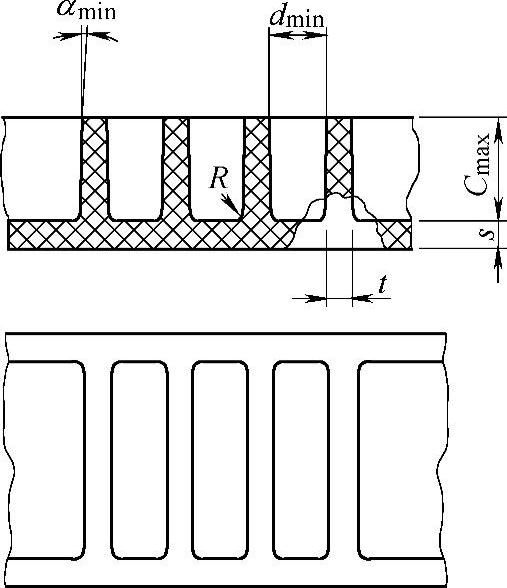

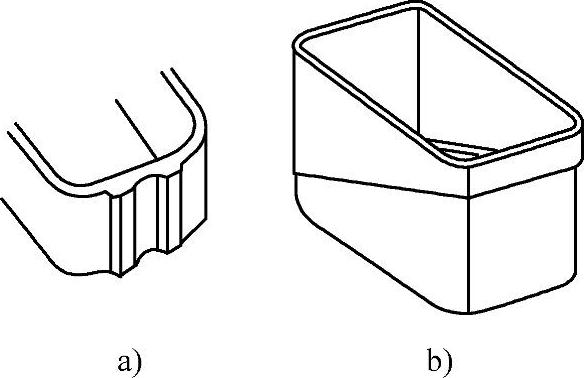

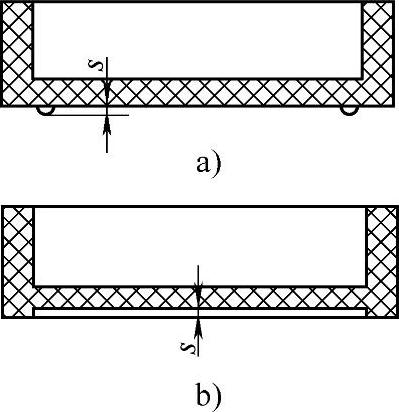

还有一种并列多条肋的框式结构注塑件,如图7-6所示,两肋之间的间距d至少为2.5s。这种结构相当于中空的矩形截面梁,用料不多,但有较大的抗弯截面模量,能承受较大的弯曲负载。

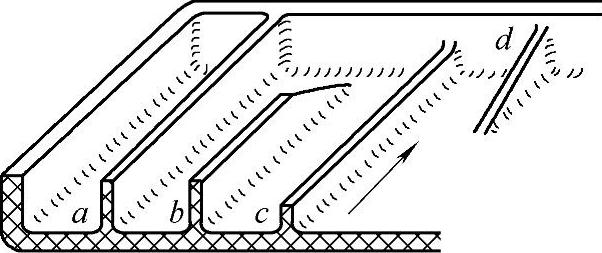

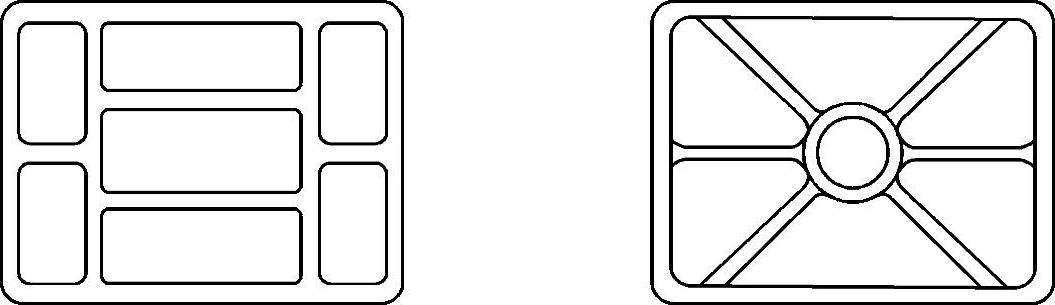

如图7-7所示,加强肋是常用的刚性结构设计方法。图示的注射成型板件上有四种结构形式的加强肋。第一种是全长加强肋。肋的方向应沿着弯曲梁的纵向平面;第二种是部分长度的肋,它与侧壁没有交汇;第三种是低于侧壁的全长肋;第四是角板式加强肋,它的设置是为了增强侧壁。在注射模具设计时,浇口位置要使加强肋的布排沿着塑料熔体充模时的流向,要有利排气,还要考虑到易于脱模顶出。

加强肋的分布应该相互错开,尽量避免两条肋十字交汇。图7-8所示的布置,减少了塑料在局部汇集过多而形成凹陷和真空泡的可能。

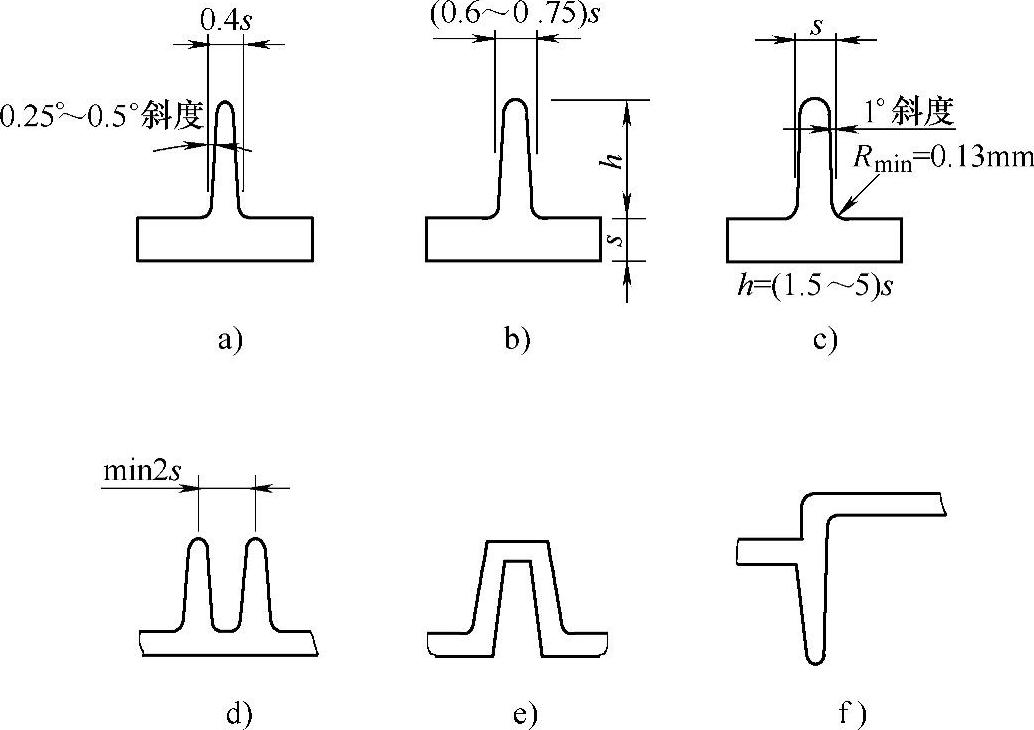

侧长边与短边接近的大面积平板,如图7-10所示,常用网状肋条板。肋条的合理布置和结构、提高刚性和节省体积用料,是肋条板设计的目标。先分析如图7-9所示的单个肋条:梁或板的外表面上布置的肋应该轻薄,肋宽是底板壁厚的0.4s;泡沫塑料的加强肋宽度,等于底板厚度s;一般加强肋的宽度为(0.6~0.75)s。假定肋宽等于底板s、肋的高度h从(1.5~5)s,h越大,板的刚度增大,但肋条板成型困难,注射成型时熔体流动充模和固化后脱模困难。

图7-6 多肋加强板的结构尺寸

注:αmin=0.5°;t=(0.5~0.75)s;dmin=2.5s;R=0.25s;Cmax=3s。

图7-7 注塑梁上的加强肋

a—全长肋 b—部分长度肋 c—较低的肋 d—角板式肋

图7-8 加强肋的合理分布

图7-9 梁或板上的肋的设计

a)板的外表面上的肋 b)加强肋 c)发泡制品上的加强肋 d)肋之间的最小间距 e)芯厚肋 f)渐变肋

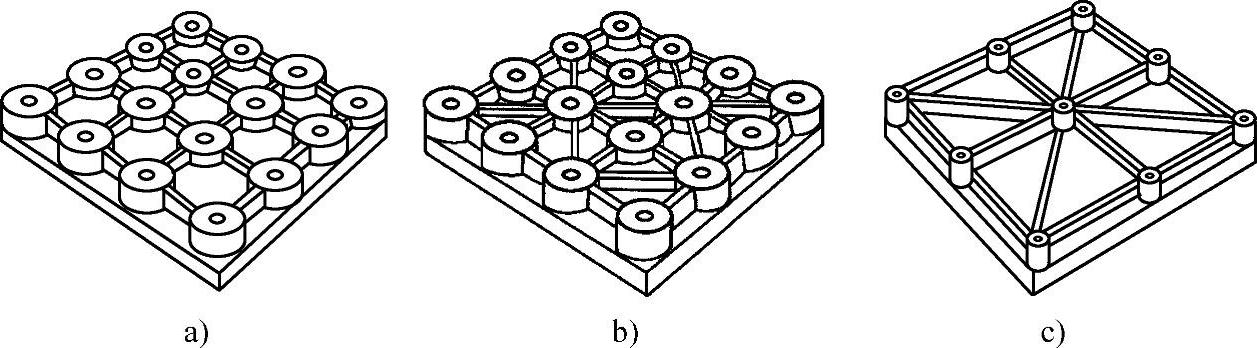

在网状交叉肋板基础上,又发展了圆筒桩头为节点的网格肋条板,如图7-10所示。圆桩头改善了交叉肋条汇合部位的工艺性,减少注射成型时产生凹陷和真空泡,容许十字网格肋再增对角肋,提高了肋条板的刚性。

图7-10 圆筒桩头为节点的网格肋条板

a)圆筒节点直肋 b)圆筒节点直肋加对角肋 c)星形节点辐射肋

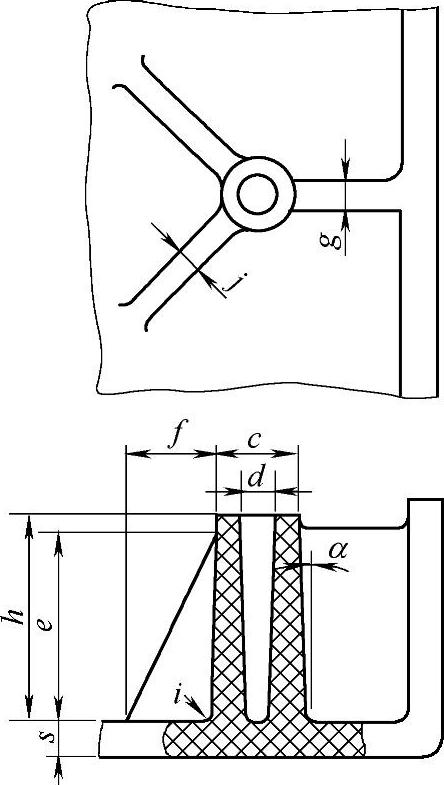

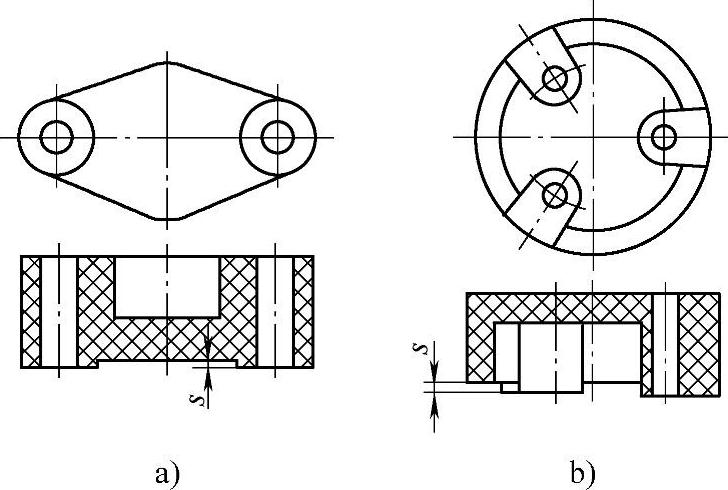

图7-11 凸台的结构尺寸

s—注塑件壁厚 d—装配孔孔径 注:c=2.0~2.5d;h=3s;e=0.9h;f=(0.3~1)e;α=0.5°~1.5°;i=0.25s;j=g=0.6s。

2.凸台

注塑件壁上的柱状凸台,一般用来与其他零件装配连接。它要求承受较大的紧固力,容易开裂。图7-11、图7-12和图7-13所示为一些凸台的结构和尺寸。当凸台设置在大平面上或者远离壁边时,应该有两条、三条或四条加强肋,有斜角片也有片条的。加强肋也往往设置在制品的边缘及已有肋的部位。肋不但加强了凸台,而且改善了对凸台的流动充模。

通常凸台比相邻几何结构高一些,其形状为圆柱形最多,也有方形、矩形或椭圆棱柱体。凸台的外径应等于孔径的2倍。其壁厚不超过注塑件壁厚s,或为壁厚s的一半。凸台高度h不超过外径的2倍,或等于壁厚s的3倍;凸台应有足够的脱模斜度;凸台与壁面接合处应有足够的圆角。

外侧凸台通常用于制品的连接和固定,如图7-14所示。凸台为中空等壁厚的结构,参照前述结构尺寸。凸台高度一般与宽度相等或不超过宽度的2倍。(https://www.xing528.com)

3.边缘

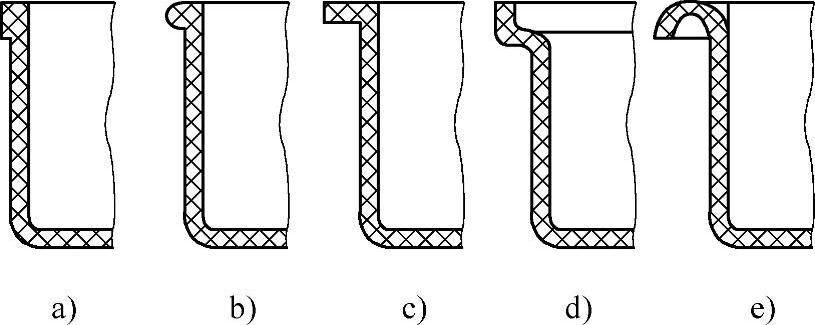

除了加强肋,还有一些常见的提高注塑件刚性的结构。例如图7-15所示的壳体边缘用各种形式的结构,既能使提取方便,还都能提高容器外壳的刚性。

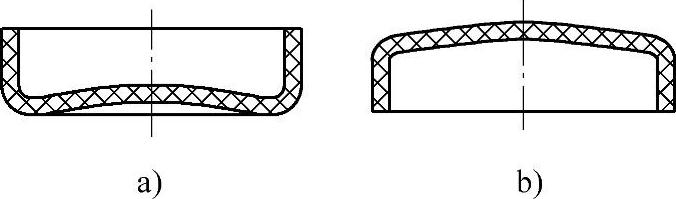

4.底盖曲面和侧壁增强

由于注塑件上的大平面容易翘曲变形,所以如图7-16所示,将一些容器的底面或顶盖面设计成波浪形或拱形曲面以提高刚性;又如图7-17所示,沿着制品侧壁,在适当部位设置肋条或台阶,都可以提高刚性。

图7-12 周角上的凸台结构

图7-13 通孔与不通孔的凸台结构

a)不通孔凸台,内孔与外圆斜度方向相反 b)通孔凸台,内孔与外圆斜度方向相同

图7-14 注射制品外侧的凸台

A—凸台宽度 B—凸台高度

图7-15 增强壳体刚性

a)增厚 b)凸缘 c)翻折 d)弯曲 e)翻卷

5.支承面

当注塑件需要一个支承面时,让整个注塑件的底面接触承压是不合理的。因为底平面不可能平整,翘曲变形使支承不稳定。图7-18a所示为用三个或更多底脚为底面支承;图7-18b所示为用凸台的周边凸条或长凸条支承。条状支承能提高底面的刚性。当底面上同时具有支承条和加强肋时,支承面应比肋高出0.5mm左右。要求支承凸条面平整,有一定的承压面积,相互间分布间距要大。图7-19所示用两个或三个凸台支脚作为支承面,能减少装配接触面。

图7-16 增强壳体底盖刚性

a)底面凹曲 b)顶盖凸拱

图7-17 增强壳体侧壁刚性

a)肋条 b)台阶

图7-18 壳体支承面

a)三点底脚 b)周边凸条

图7-19 凸台支脚

a)两个支脚 b)三个支脚

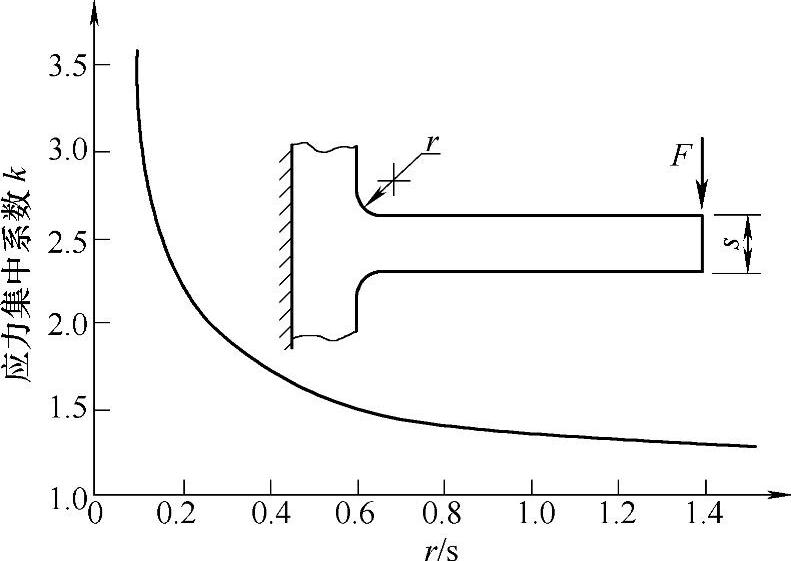

6.圆角

注塑件上的角落,即内外表面的转折处,以及加强肋的根部等处,应设计成圆角。注塑件的圆角半径一般不小于0.5mm。对于脆性的聚苯乙烯、聚甲基丙烯酸甲酯等,圆角半径不小于1.0~1.5mm。注塑件对缺口和尖角较为敏感,尤其是在动载荷作用下更是如此。转角区域的应力集中系数k见图7-20。圆角半径r与悬臂梁厚度s之比为0.25~0.75时,转角处的最大应力是根部平均应力的1.5~2倍。因此,圆角r/s应在0.25s以上。过大的圆角(r>0.75s)并无意义。采用图7-21所示的保持壁厚一致的内外圆角,是一种最佳的设计。内外圆角半径必须是r=s/2,R=3s/2。

注塑件上采用圆角不仅降低了应力集中系数,提高了抗冲击抗疲劳能力,而且改善了塑料熔体的流动充模性能,减少了流动阻力,降低了局部的残余应力,防止了开裂和翘曲,也使注塑件外形流畅美观。成型模具型腔有了对应的圆角,提高了成型零件的强度。还需注意,在分型面、顶杆和推块的运动配合面及镶块的接缝处,通常不设置圆角,以防止漏料和产生飞边。

图7-20 圆角与应力集中系数k

图7-21 内外圆角的转折

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。