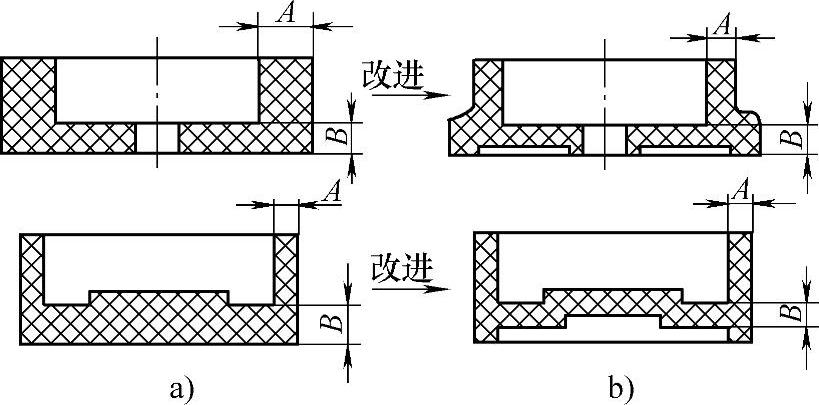

注塑件是壁厚均匀的薄板组合的形体。如果壁厚不均匀,会使塑料熔体的充模速率和冷却收缩不均匀,由此产生许多质量问题,如凹陷、真空泡、翘曲,甚至开裂。壁厚均匀一致是注塑件设计的重大原则。如图7-1所示,遇有壁厚不均匀的结构,在保持注塑件的功能和主要尺寸不变的前提下,作必要改进。

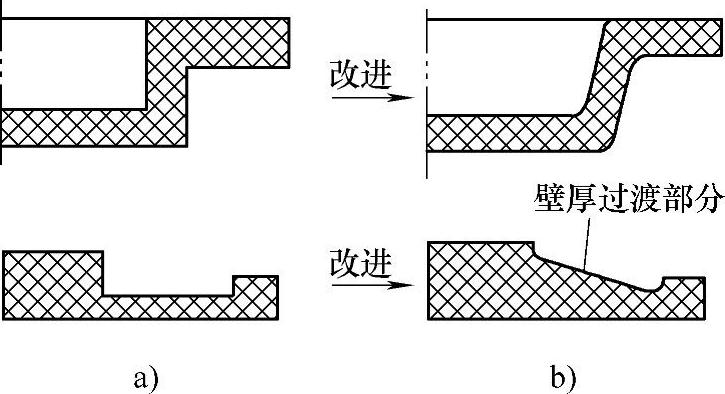

当制品的结构要求壁厚进行适当的变化时,相邻两壁厚的比,对于热塑性塑料限制在1∶2之内,热固性塑料应小于1∶3,而且要有平滑过渡,不能有突变,如图7-2所示。在模具型腔中,壁厚对应的大间隙应置于流程的上游,这样才有利于注射保压时的压力传递。

图7-1 注塑件壁厚均一化设计二例

a)侧壁和底板A≠B b)侧壁和底板A=B

图7-2 注射制品壁厚平滑过渡二例

a)壁厚变化有突变 b)改进成平滑过渡

热塑性塑料注塑件的常见壁厚为2~4mm,热固性注塑件的壁厚一般为1~6mm。在取较小的壁厚时,要考虑制品在使用和装配紧固时的强度和刚度。作为电气零件使用时,壁厚与绝缘性能有关。有时还需考虑在脱模顶出过程中,注塑件变形损伤的限制。过小的型腔间隙,会使高黏度熔体注射充模发生困难。对于注塑件的刚性要求,通常不是增加注塑件壁厚,而是增设加强肋等以形体的刚性结构设计来满足。

过大壁厚不但增强了制品重量,浪费了原材料,也多耗费了对这些过量塑料的加热和充模的能量。更重要的是增加了冷却时间,因为冷却时间与壁厚的平方成正比。表7-1是热塑性注塑件壁厚的推荐值。

表7-1 一些注塑件壁厚的推荐值(单位:mm)

对于大型和中型的注塑件,壁厚要多次校核慎重确定。注塑件设计的计算机软件,塑料熔体注射充模流动和冷却固化分析软件都是很好的辅助工具。但运行CAD软件都要有注塑件的计算机三维造型。通常,在最初的注塑件设计阶段,用流程比校核注塑件壁厚是必要的和可行的。

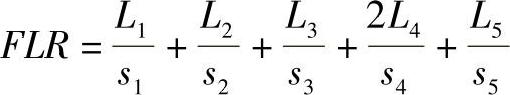

流程比FLR(Flow length ratio)校核式为

(https://www.xing528.com)

(https://www.xing528.com)

式中 Li——各段流程长度(mm);

si——各段流程厚度(mm);

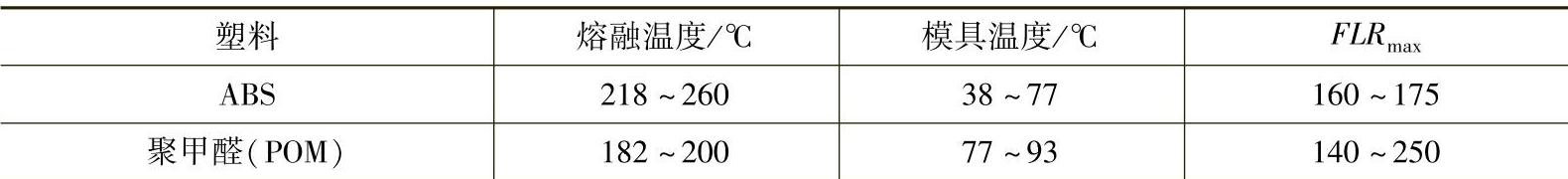

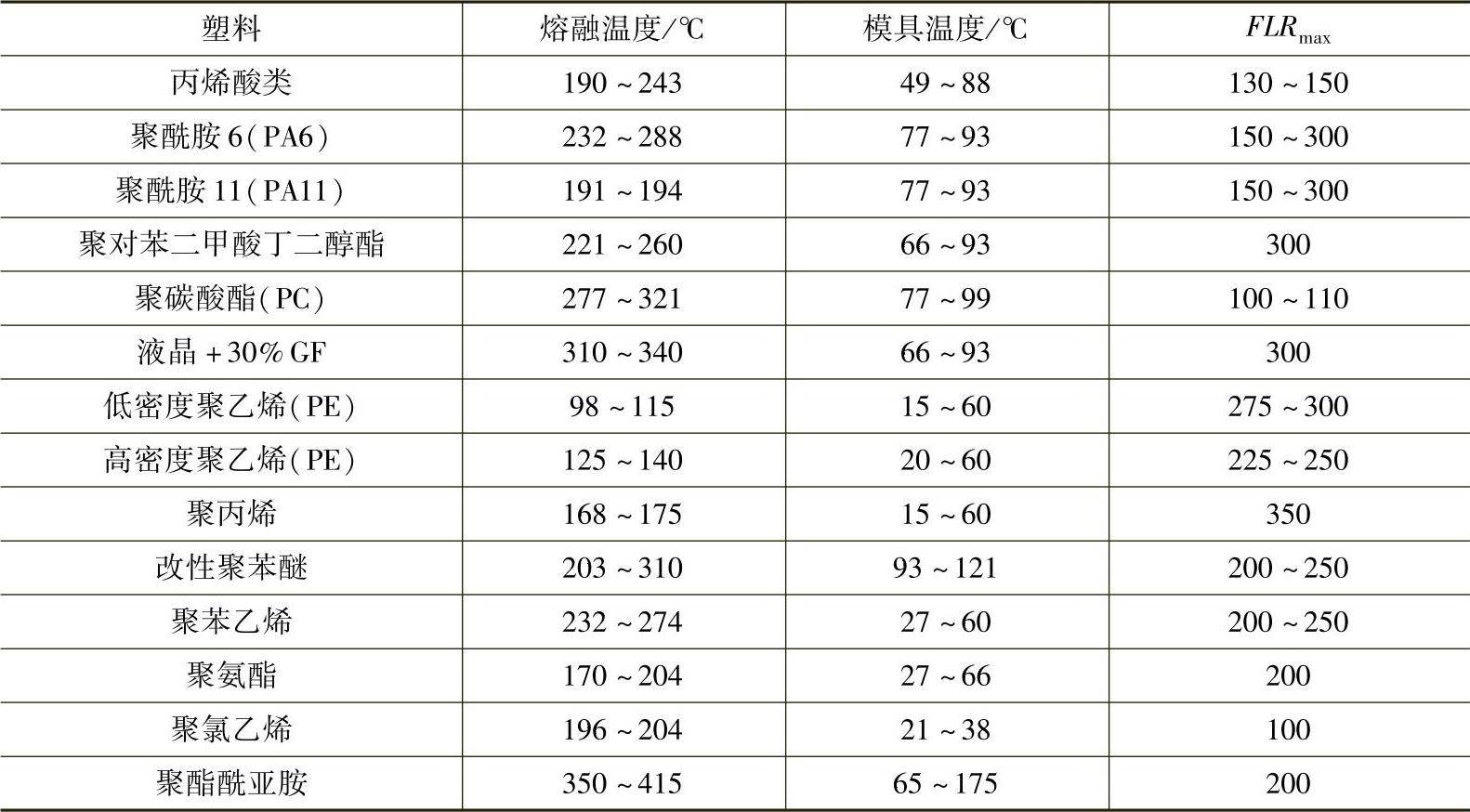

FLRmax——最大流程比,由表7-2查得。

表7-2 一些塑料熔体的最大流程比

(续)

注:注射压力为80~90MPa。当流程厚度小于2.5mm时,取表值下限的70%~80%。

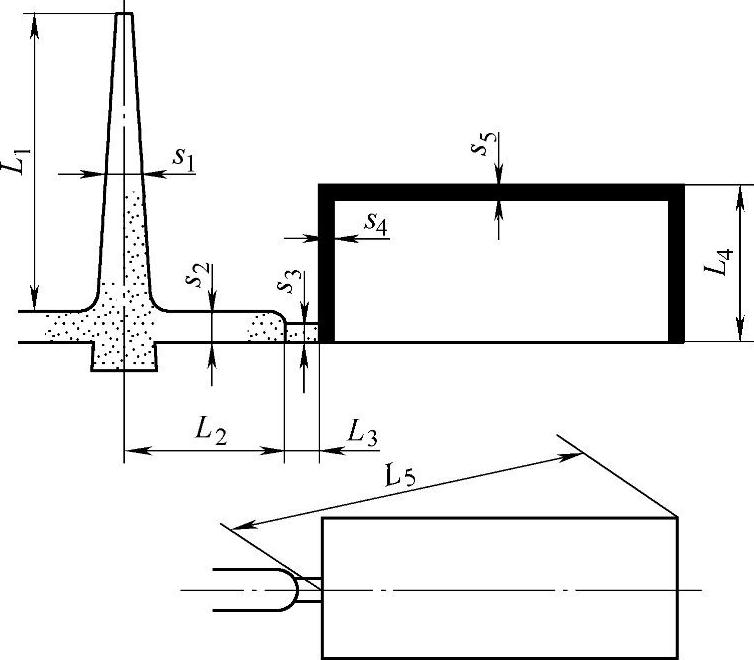

图7-3 流程比计算示例

如图7-3所示的流程比应包括浇注系统的流程,该示例的流程比为

显然,流程比与浇口数目和位置有关。流程比最大值是用阿基米德螺旋线型腔试射的结果。试射压力为80~90MPa,螺旋槽的间隙为2.5mm。由表7-2可知,高黏度物料(如PC等)的FLRmax为100~130,中等黏度物料(如ABS和POM等)的FLRmax为160~250,而低黏度物料(如PE和PA等)的FLRmax为300左右。

本节是从注射成型角度考虑注塑件的壁厚。众所周知,壁厚是注塑件的主要参量,理应以静态与动态、短期与长期,以及连接等各个方面的力学分析,来设计计算,力学或电工设计与注射工艺校核壁厚的工作必须同时进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。